W dniach 20-21 stycznia br. odbyła się V Konferencja „Renowacja Wykładzinami (Rękawami) Utwardzanymi na Miejscu”. Z uwagi na pandemię koronawirusa wydarzenie zorganizowane zostało online, a prowadzone było z krakowskiego studia Wydawnictwa INŻYNIERIA sp. z o.o.

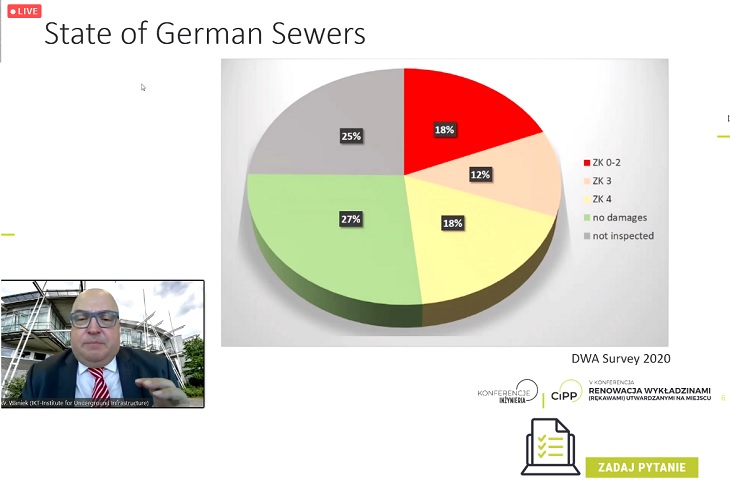

Stosowana już od 50 lat metoda CIPP (ang. Cured In Place Pipe) to najpopularniejszy sposób na bezwykopową odnowę podziemnych rurociągów. To metoda sprawdzona, nie trzeba do niej nikogo przekonywać. To produkt ogólnie znany, stale doskonalony – powiedział w trakcie konferencji dr inż. Andrzej Kolonko z Politechniki Wrocławskiej. W ostatnim czasie zaczyna być wykorzystywana także do odnowy przewodów wewnątrz budynków. Tak jest np. w Niemczech, gdzie wiele domów powstało zaraz po II wojnie światowej, mają więc po 70 lub niewiele mniej lat. W ich przypadku zachodzi potrzeba remontu wewnętrznych instalacji. W Niemczech coraz więcej firm produkuje materiały na potrzeby prac w domach. To najnowsza perspektywa w sensie rozwoju tej metody – podkreślił Roland W. Waniek z Instytutu Infrastruktury Podziemnej w Gelsenkirchen.

Roland W. Waniek, IKT - Instytut Infrastruktury Podziemnej w Gelsenkirchen.

Roland W. Waniek, IKT - Instytut Infrastruktury Podziemnej w Gelsenkirchen.

Przewodniczący konferencji Paweł Kośmider (Wydawnictwo INŻYNIERIA) przypomniał, że pierwsze tego typu prace przeprowadzono już także w Polsce. Tak było chociażby w przypadku komendy policji w Krakowie. W centrach naszych miast królują stare kamienice, do tego dochodzą obiekty zabytkowe, a trzeba też pamiętać o blokach budowanych w latach 70. i 80. Rynek jest więc ogromny – stwierdził.

Dariusz Zwierzchowski z Centrum Badań i Certyfikacji sp. z o.o. podkreślił, że w starym budownictwie piony kanalizacyjne były wykonywane z rur żeliwnych. Po kilkudziesięciu latach są już tak zarośnięte, że przepływ nie jest dobry. CIPP? Mamy dostęp do pionów, bo na dachach są wywiewki, a na samym dole rewizje. Dostęp jest więc z dwóch stron. Zostaje kwestia tylko i wyłącznie robota frezującego do otwierania bocznych odejść – wyjaśnił.

Tomasz Szczepański (także Centrum Badań i Certyfikacji) zwrócił uwagę, że w wielu przypadkach tradycyjny sposób wymiany pionów w domach wiąże się z potrzebą kucia ścian w łazienkach czy kuchniach. To z kolei pociąga za sobą konieczność poniesienia wydatków na prace naprawcze. Dlatego, jego zdaniem, kluczowe znaczenie dla szerokiego zastosowania nieinwazyjnej metody CIPP w domach mogą mieć coraz wyższe ceny za materiały wykończeniowe i robociznę. Ludzie mają ładnie i drogo wykończone łazienki czy kuchnie. Przez to jednak pojawia się kłopot z dostępem do instalacji w przypadku konieczności wykonania oczywistych i potrzebnych napraw: wtedy technologia CIPP ratuje sytuację. Drogie wykończenie mieszkań sprawia, że opłaca się „wchodzić” w tę technologię – powiedział.

Tomasz Szczepański, Centrum Badań i Certyfikacji sp. z o.o.

Tomasz Szczepański, Centrum Badań i Certyfikacji sp. z o.o.

Michał Andrzejewski (Gamm-Bud sp. z o.o.) podkreślił z kolei, że w przypadku pionów wysokich budynków, nie można inwertować wodą, bo na dole rękaw by tego nie wytrzymał, zostałby rozerwany.

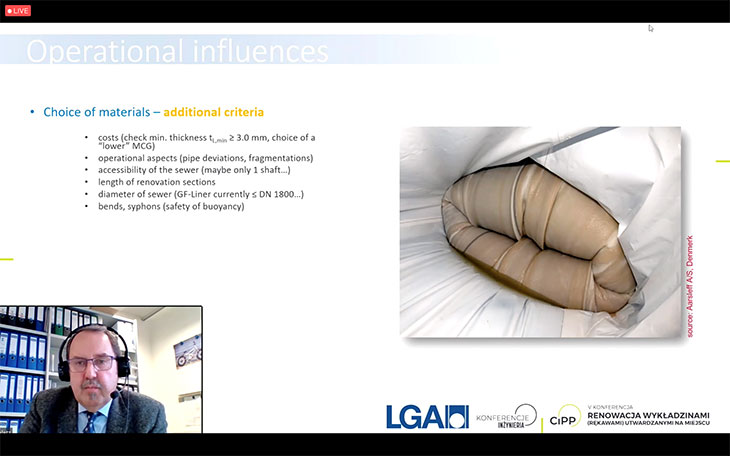

Nie tylko jednak błędy wykonawcze mogą przyczynić się do niepowodzenia renowacji. Kolejny zagraniczny gość specjalny, Markus Maletz z niemieckiej LGA Bautechnik GmbH omówił sprawdzone rozwiązania w zakresie renowacji rur dotyczące prawidłowego wstępnego wymiarowania grubości wykładziny CIPP. Podpierając się wytycznymi oraz naukowym doświadczeniem, wskazał, jakie ryzyko niesie za sobą złe wymiarowanie i w jaki sposób właściwie zaprojektować rękaw.

Markus Maletz, LGA Bautechnik GmbH

Markus Maletz, LGA Bautechnik GmbH

Wiele pomysłów na nowe zastosowanie CIPP

Coraz powszechniejsze staje się także zastosowanie metody CIPP w ramach odnowy przepustów. Prof. dr hab. inż. Adam Wysokowski z Uniwersytetu Zielonogórskiego poinformował, że, zgodnie z szacunkami, w Polsce na drogach publicznych jest 35 tys. przepustów, a w przypadku linii kolejowych 25 tys. Duża część z nich znajduje się w złym stanie i nic nie stoi na przeszkodzie, by do odnowy wykorzystywać metodę rękawów utwardzanych na miejscu. Trzeba brać po uwagę koszty społeczne. Wiadomo, z czym wiąże się choćby zamknięcie linii kolejowej. Obiekty, jak właśnie przepusty, warto wzmacniać, a nie decydować się zbyt pochopnie na rozbiórkę i budowę nowych. Rękaw może przecież pełnić samodzielny element nośny – zauważył.

Beata Nienartowicz i Stanisław Szczekarewicz, GSG Industria sp. z o.o.

Beata Nienartowicz i Stanisław Szczekarewicz, GSG Industria sp. z o.o.

O swoim pomyśle na rozwój rynku CIPP opowiedzieli też Beata Nienartowicz i Stanisław Szczekarewicz z firmy GSG Industria sp. z o.o. W Polsce na początku lat 60. XX w. na masową skalę zaczęto stosować rury wodociągowe i kanalizacyjne z azbestocementu (choć głównie te pierwsze). Zrezygnowano z tego w późnych latach 80., a przez ponad dwie dekady powstało wiele kilometrów tego typu przewodów. Aktualnie spółki odpowiadające za gospodarkę wodno-ściekową stoją przed dużym wyzwaniem, bo zgodnie z Programem Oczyszczania Kraju z Azbestu, do 2032 r. muszą usunąć wszystkie rury z AC. A choć program ogłoszono już w 2002 r. (był aktualizowany po wejściu Polski do Unii Europejskiej), to w skali całego kraju stało się tak jedynie z niewielką częścią przewodów.

Obecnie rury z AC najczęściej usuwane są poprzez wydobycie i oddanie ich do utylizacji, wymianę przy użyciu krakingu statycznego, bądź unieczynnienie w postaci zamulenia/wypełnienia. Wszystkie te sposoby oznaczają potrzebę budowy nowego przewodu, do tego w przypadku krakingu zachodzi problem wdychania szkodliwego azbestu, który ulatnia się właśnie podczas „obróbki”. Zdaniem wspomnianych ekspertów, zdecydowanie prostsze rozwiązanie to zastosowanie samonośnych wykładzin utwardzanych na miejscu. Proces usuwania rur azbestocementowych generuje problemy, a zastosowanie metody CIPP oznacza, że w gruncie nie zostaje rozkruszona rura – powiedziała Beata Nienartowicz. Stanisław Szczekarewicz dodał, że kolejny plus jest taki, iż renowację rury z azbestocementu jesteśmy w stanie prowadzić z komory, bez wykopu.

Wytyczne są potrzebne branży

Całe środowisko – firmy wykonawcze, producenci, inwestorzy – zainteresowane jest wytycznymi odbiorów prac renowacyjnych w technologii CIPP, które opracowywane są przez Polskie Stowarzyszenie Technologii Bezwykopowych. Jak powiedział dr inż. Bogdan Przybyła z Politechniki Wrocławskiej, są już w zasadzie gotowe, a dotyczą wszystkich rodzajów rękawów CIPP. Kluczowym momentem prac była ubiegłoroczna konferencja CIPP, panel dyskusyjny i wysłuchanie opinii środowiska. To prawie ostateczna wersja wytycznych – stwierdził.

Bogdan Przybyła, Politechnika Wrocławska

Bogdan Przybyła, Politechnika Wrocławska

Prof. dr hab. inż. Adam Wysokowski dodał, że wytyczne są bardzo istotne, bo regulują odbiór robót zanikających, dzięki czemu odbiór końcowy będzie krótki. W Polsce z wytycznymi jest podobnie jak z normami – są obowiązkowe, ale wtedy, jeżeli inwestor umówi się z wykonawcą i wprowadzi je do specyfikacji. To w rozporządzeniu, które jest obowiązujące dla branży, może zostać przywołana wytyczna, ale nie musi. Jeżeli ktoś uzna nasze wytyczne za ważne, to będą dokumentem stanowiącym przy realizacji inwestycji. Powstaje bardzo istotny dokument – powiedział prof. Wysokowski.

W trakcie konferencji poruszane były także inne ciekawe wątki. Dotyczyły chociażby zastosowania rękawów z i bez styrenu czy potrzeby właściwego wymiarowania wykładzin. W USA czy w Niemczech ludzi nie trzeba zmuszać do projektowania rękawów, to przecież pozwala wydać pieniądze w sposób racjonalny – powiedział Rafał Chart z Insituform Linings Ltd.

Rafał Chart, Insituform Linings Ltd

Rafał Chart, Insituform Linings Ltd

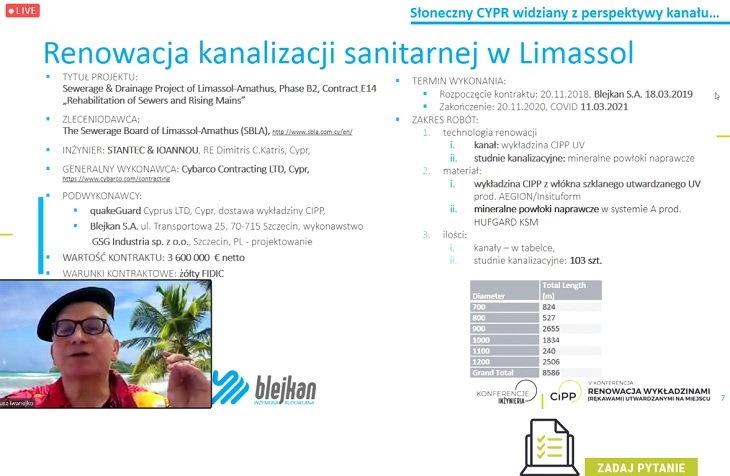

Historyczne zadanie Polaków na Cyprze

Nie zabrakło także wystąpień nt. ciekawych realizacji z Polski i świata. Z zimowej aury na słoneczny Cypr uczestników konferencji przeniósł Mariusz Iwanejko z firmy BLEJKAN S.A. Na Cyprze spółka ze Szczecina kończy pierwszą w historii tego kraju renowację kanalizacji przy użyciu metody CIPP. Cypryjczycy zamówili odnowę azbestocementowej sieci (DN700–DN1200) o łącznej długości 8586 m wraz z modernizacją m.in. 103 studni. Kanały posadowiono na głębokości od 1,5 do 10 m. Prace zaczęły się w połowie 2019 r. Wyzwaniem była lokalizacja studni: czasami w rzece (kanał przebiegał pod nią) i na plaży (2 m od linii brzegowej). W ramach tego kontraktu wykonawcy zostali zmuszeni do radzenia sobie też jednak z innego rodzaju problemami.

W marcu 2020 r., w wyniku wybuchu pandemii koronawirusa, władze Cypru wprowadziły niemal całkowity lockdown, łącznie z zamknięciem lotnisk i zakazem jakichkolwiek podróży na tę wyspę. BLEJKAN roboty musiał wstrzymać całkowicie. Tak było przez kilka miesięcy, do lipca, kiedy to nieco złagodzono obostrzenia. I choć utrzymano zakaz przylotów na Cypr z Polski, to jednak pracująca na zlecenie tamtejszego inwestora publicznego spółka ze Szczecina otrzymała specjalne przepustki (trzeba podróżować przez Wiedeń). Zresztą podobnie jest w przypadku godziny policyjnej, która na Cyprze obowiązuje od 21 do 5. Mamy specjalne przepustki pracownicze – wyjaśniał Mariusz Iwanejko.

Mariusz Iwanejko, BLEJKAN S.A.

Mariusz Iwanejko, BLEJKAN S.A.

Pandemia utrudniła także rzeczywistość na samym placu budowy. Mniejsza jest dostępność materiałów i narzędzi, słabszy kontakt z urzędami, zamawiającym. A przecież wiadomo, że pewne rzeczy trzeba uzgadniać. Gdy kontakt jest utrudniony, to i decyzje zapadają trochę wolniej – dodał.

Zadanie na Cyprze wykonuje brygada składająca się z od 12 do 14 osób, w cyklach 3-4 tygodnie tam, 1-2 tygodnie w Polsce (choć w zależności od potrzeb okresy te są korygowane). Obecnie w przypadku instalacji rękawa zaawansowanie wynosi 88%, a studni 78%. Wszystko miało być gotowe w listopadzie 2020 r., ale w związku z wybuchem pandemii termin przesunięto na marzec tego roku. Wyzywania, które są pokonywane i dają szansę rozwoju, oznaczają przewagę na tymi, którzy pracują „tylko tu i teraz” – podsumował Mariusz Iwanejko.

Pierwszy raz na świecie

O renowacji kolektorów dużych średnic opowiadał Jakub Kania z RELINEEUROPE AG, skupiając się na jednym z projektów w Norwegii. Zadanie w miejscowości Fosen polegało na renowacji dwóch, znajdujących się po drogą, przepustów – DN2000 oraz DN1900, o długościach odpowiednio 38 i 14 m. Była to pierwsza na świecie odnowa CIPP UV przy użyciu wykładzin DN1800. Rękawy UV można dopasować, mówiąc w cudzysłowie, do dowolnych kształtów. Mają niezwykle szeroki zakres zastosowania, tylko potrzeba bardzo dobrego przygotowania, odpowiedniej komunikacji między dostawcą i wykonawcą. Kluczowy jest właściwy dobór sprzętu i materiału. Z mojego doświadczenia wynika, że najlepiej, jeśli dostawcą obu tych elementów jest jedna firma – powiedział Jakub Kania.

Jakub Kania, REELINEEUROPE AG

Jakub Kania, REELINEEUROPE AG

Zagadnienia związane z budową rękawa z włókna szklanego, procesami produkcyjnym i kontrolnym wyjaśniła Paulina Stopa, która w firmie POliner sp. z o.o. odpowiada m.in. za pracę laboratorium. Jak wskazała, produkcja rękawa odbywa się w trzech etapach. W ramach pierwszego powstaje niezaimpregnowana wykładzina renowacyjna (rękaw „suchy”). Ilość zastosowanych matotkanin z włókna szklanego determinuje grubość, parametry wytrzymałościowe, w tym także sztywność obwodową gotowej rury – stwierdziła.

Drugi etap to proces impregnacji. Wykorzystywana jest specjalna mieszanina żywicy i jej modyfikatorów. Dobór żywicy ściśle zależy od rodzaju rękawa, który ma zostać zainstalowany, a także od oczekiwań zamawiającego. Głównymi czynnikami wpływającymi na dobór żywicy są nie tylko parametry wytrzymałościowe, ale także odporność chemiczna gotowego wyrobu – tłumaczyła.

Kolejny etap to utwardzanie rękawa, co wykonuje się w ramach prac renowacyjnych już poza zakładem producenta. Montaż wykładziny realizowany jest przez zewnętrzne podmioty, i to od nich w znacznej mierze zależy wynik końcowy, jakość, wygląd wykładziny, a także wymagane parametry wytrzymałościowe – dodała.

Paulina Stopa wyjaśniła też, z jakich etapów składa się zakładowa kontrola jakości w firmie POliner. Najpierw dochodzi do weryfikacji materiałów składowych na etapie dostaw, a potem kontrola odbywa się w momencie składania wykładziny „suchej”. Dalsze kroki to sprawdzanie jakości wykładziny nasączonej i badanie utwardzonego rękawa (ostatni etap odbywa się poza zakładem).

Przeglądu aktualnego stanu techniki systemów utwardzania rękawów renowacyjnych promieniowaniem UV generowanym przez diody LED dokonał Michał Andrzejewski z Gamm-Bud sp. z o.o. Mówił m.in. o najstarszych urządzeniach, które, jak powiedział, po raz pierwszy zastosowane zostały 8-9 lat temu. Wspomniał również o tym, że metoda rozwija się w każdym kierunku. Zapotrzebowanie rośnie. Z jednej strony średnice są coraz większe, a z drugiej np. w Norwegii poddano renowacji przewody o średnicy 40-50 mm. Powiększa się też oferta samych rękawów. Na początku stosowano szklane, jak gdyby zaadaptowane z technologii już istniejących, a w tej chwili konstruowane są specjalne, pod tę metodę – stwierdził Michał Andrzejewski.

Spostrzeżeniami nt. korzyści z zastosowania metody CIPP podzielił się Marcin Derda z Wodociągów Miasta Krakowa S.A. Największa korzyść to uszczelnienie przewodów. Ważna jest też np. poprawa ich właściwości hydraulicznych. W naszej firmie nadal będziemy stosować tę metodę – zapewnił.

W ramach czterech sesji wygłoszono 14 referatów. Zorganizowano też trzy panele dyskusyjne, w trakcie których prelegenci odpowiadali na pytania uczestników. Dużą atrakcją wydarzenia były multimedialne pokazy sponsorów.

Udział w konferencji wzięło ponad 200 zarejestrowanych uczestników, do tego ponad 2500 użytkowników oglądało otwarty stream na naszym portalu, a tekstową relację LIVE postanowiło śledzić 3000 osób. W mediach społecznościowych dotarliśmy do około 14 000 osób.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.