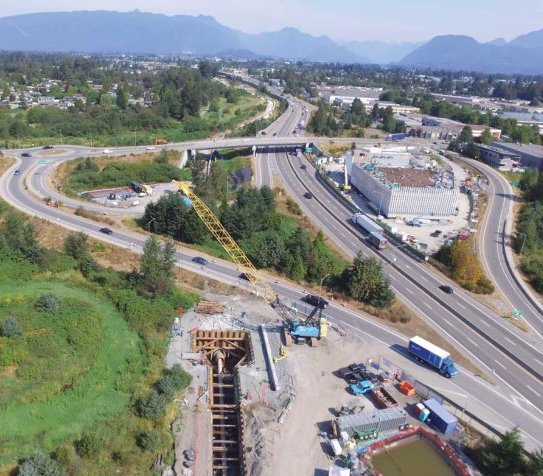

Budowa drogi jest skomplikowanym przedsięwzięciem i wymaga wykonania wielu skorelowanych ze sobą działań. Nie inaczej było w przypadku obwodnicy Rabki-Zdroju – jedno z licznych zadań w ramach tej inwestycji polegało na wywierceniu w m. Zabornia otworu dla przewodów rurowych, którymi poprowadzone zostały kable energetyczne

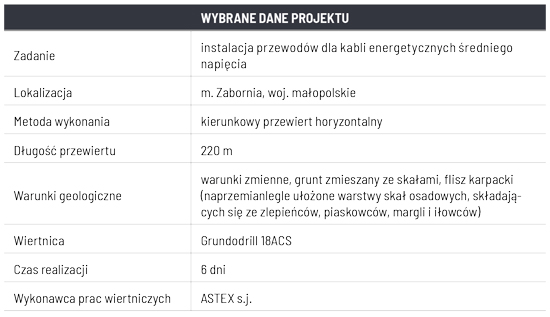

Technologie bezwykopowe na stałe wpisały się w inwestycje drogowe, a z ich pomocą instalowane są wszelkiego rodzaju przewody podziemne. Podobnie było na budowie obwodnicy Rabki-Zdroju, gdzie technologia kierunkowych przewiertów horyzontalnych posłużyła do przeprowadzenia kabli energetycznych średniego napięcia. Realizacji prac bezwykopowych podjęła się firma ASTEX s.j., a jej zadaniem było wykonanie otworu na długości ponad 220 m i instalacja pakietu rur osłonowych (2 x 160) do umieszczenia w nich kabli.

Głównym utrudnieniem w działaniach firmy wiertniczej były zmienne warunki gruntowe. Zwykły grunt mieszał się tam ze skałami. Odnotowano również występowanie struktur charakterystycznych dla fliszu karpackiego, tj. serii naprzemianlegle ułożonych warstw skał osadowych, składających się ze zlepieńców, piaskowców, margli i iłowców. To właśnie flisz generuje zazwyczaj najwięcej problemów – zarówno podczas wykonywania mniejszych odwiertów, jak i podczas budowy dużych tuneli komunikacyjnych, co obecnie ma miejsce np. w ciągu zakopiańskiej trasy S7, gdzie powstaje tunel pod Małym Luboniem. W tych warunkach wykonawcy mają do czynienia z nagromadzeniem grubego materiału skalnego w obrębie warstwy, który stopniowo przechodzi w materiał coraz drobniejszy, aż do osadów ilastych w obrębie stropu warstwy, co nie pozwala na jednostajne, systematyczne wiercenie.

Do prac wiertniczych w Zaborni została zmobilizowana, sprawdzona już niejednokrotnie w skomplikowanych warunkach geologicznych na Podhalu i użytkowana przez wykonawcę od około dwóch lat, wiertnica Grundodrill 18ACS. Dlaczego wybrano właśnie ją do tego zadania? M.in. dlatego, że jej konfiguracja pozwala operatorom wykonywać przewierty w trudnych, wyżej opisanych warunkach, bez konieczności demontażu systemu podwójnej żerdzi. Ponadto standardowy osprzęt wiertniczy, czyli głowica oraz obudowa sondy, może być zamiennie stosowana z systemem opartym na trójgryzowej głowicy skalnej z krzywym łącznikiem żerdzi.

Realizacja prac, tj. wykonanie przewiertu pilotowego, rozwiercanie otworu oraz wciąganie rury, trwała niecały tydzień. W ciągu zaledwie sześciu dni potwierdziło się, że wybrana wiertnica jest w stanie sprostać nawet bardzo wymagającemu zadaniu. Oczywiście, nie bez znaczenia jest też doświadczenie operatora, ponieważ na budowie konieczna jest doskonała współpraca pracownika i maszyny.

Wybór Grundodrill 18ACS nie był przypadkowy – została ona wyprodukowana specjalnie z myślą o tych, którzy podejmują się prac w trudnych warunkach gruntowych, w tym w warunkach skalnych. Obecnie nie jest to już nowinka technologiczna, a sprawdzona na całym świecie przez liczne ekipy wiertnica, wykorzystywana od czterech lat. Firmy wykonawcze sięgają po nią dlatego, że nie zawodzi nawet wtedy, kiedy projekty są bardzo wymagające. Gwarantuje ona także redukcję kosztów i czasu realizacji w porównaniu ze wszystkimi innymi podobnymi rozwiązaniami dostępnymi na rynku. Podczas wykonywania przewiertu pilotowego, kiedy pracuje przecinak rolkowy 6 1/2” (171,4 mm), zużywanych jest tylko 20–50 l/min płuczki wiertniczej, a jednocześnie sprzęt działa dwa razy szybciej niż tradycyjne systemy wiercące. Do napędu zastosowano silnik Diesla o mocy 123 kW, który jest przyjazny środowisku, ale też spełnia oczekiwania właściciela, gdyż jest bardzo ekonomiczny dzięki możliwości pracy w trybie oszczędnym. Zużycie paliwa szacowane jest na około 8 l/godz., a emisja spalin pozostaje w zgodzie z obowiązującymi normami i wynosi tylko 0,02 g. Wysokie parametry pracy wiertnicy uzyskiwane są dzięki zastosowaniu podwójnych żerdzi wiertniczych, umożliwiających przenoszenie całego momentu obrotowego do głowicy wiercącej bez strat mocy.

Choć trudno przecenić wartość doświadczonego operatora maszyny, podejmując się kolejnych zadań warto pamiętać, iż nie wystarczy zainwestować w swoją ekipę – należy również zapewnić pracownikom niezawodny, sprawdzony sprzęt.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.

![Czasopismo Inżynieria Bezwykopowa 2/2019 [74]](https://inzynieria.com//uploaded/magazines/cover_ib74.jpg)