Z tekstu dowiesz się: o wyzwaniach stojących przed wykonawcami nowego Terminalu Promowego w Gdyni, w jaki sposób zbudować sztuczną wyspę, jaki potencjał drzemie w „starych” palach.

Właśnie dobiega końca realizacja największej w perspektywie ostatnich 50 lat inwestycji infrastrukturalnej w Porcie Gdynia. Nowy terminal promowy, bo o nim mowa, będzie jednym z najnowocześniejszych tego typu obiektów w basenie Morza Bałtyckiego. Firma Keller Polska, proponując – wspólnie z generalnym wykonawcą, firmą Doraco – optymalne, nowoczesne rozwiązania projektowe i efektywny sposób ich wdrożenia, została wybrana wykonawcą specjalistycznych robót palowych i kafarowych w ramach niniejszego zadania.

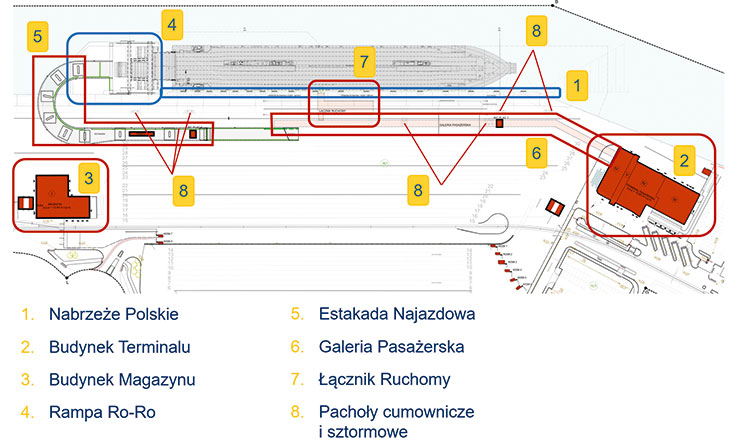

RYS. 2. | Obiekty wchodzące w skład Terminalu Pasażerskiego

RYS. 2. | Obiekty wchodzące w skład Terminalu Pasażerskiego

Modernizacja morskiego okna na świat

Gdynia to już od niemal 100 lat jedno z polskich najważniejszych morskich „okien na świat”. Jednym z elementów infrastruktury portowej jest terminal obsługujący promy pasażersko-towarowe, kursujące przede wszystkim na trasach do Skandynawii. Lokalizacja obecnego terminalu w głębi portu (przy Nabrzeżu Helskim), jego wielkość oraz niedostosowanie do obsługi zróżnicowanych wielkościowo jednostek, legły u podstaw decyzji Zarządu Portu Gdynia o budowie nowej przystani.

Generalnego wykonawcę zadania wyłoniono na początku 2019 r. Została nim firma Doraco z Gdańska, mająca na swoim koncie szereg zakończonych sukcesem skomplikowanych przedsięwzięć budowlanych z obszaru hydrotechniki morskiej. Keller Polska, jako firma prężnie rozwijająca się w branży hydrotechnicznej, była odpowiedzialna między innymi za opracowanie szczegółowych projektów technologicznych, a następnie na ich podstawie wykonanie z wody ścianki kombinowanej nabrzeża i sztucznej wyspy wraz z palami pod podpory estakady oraz posadowienia szeregu innych obiektów budowlanych wchodzących w skład terminalu.

- kompleksowy projekt i wykonanie obudowy typu combi-wall sztucznej wyspy,

- pale rurowe w nachyleniu 10:1, wykonywane z wody,

- pochylone pale CFA pod obiekt mostowy,

- ściana kombinowana z wykorzystaniem wypełnienia z potrójnych profili GU,

- zastosowanie rur ze stali o wysokiej wytrzymałości – S550,

- projekt i wykonanie ram prowadzących (szablonów), z możliwością adaptacji na potrzeby innych zadań,

- próbne obciążenia pali rurowych na akwenie wodnym.

Nabrzeże Polskie (1), przy którym zlokalizowany jest nowy terminal promowy, powstało w czasie budowy portu w Gdyni pod koniec lat 20. XX w. W latach 70. zostało zmodernizowane i rozbudowane. Rozbudowa polegała na dodaniu do istniejącej konstrukcji skrzyniowej przewieszonej płyty, wspartej na żelbetowych prefabrykowanych palach wbijanych o przekroju 35 x 35 cm i długości około 19 m (w tym tylko około 8 m w gruncie). To właśnie te elementy stały się obiektem badań i analiz w początkowej fazie projektu.

FOT. 1. a, b | Obciążenie dynamiczne i statyczne istniejących pali żelbetowych

FOT. 1. a, b | Obciążenie dynamiczne i statyczne istniejących pali żelbetowych

Jak optymalnie wykorzystać istniejące posadowienie?

W ramach optymalizacji rozwiązania wzmocnienia konstrukcji nabrzeża przedstawionej w projekcie przetargowym, zaproponowano rezygnację z instalacji dodatkowych pali wbijanych na rzecz większego wykorzystania pali istniejących. Dla potwierdzenia założeń, konieczne było przeprowadzenie próbnych obciążeń. Po „uwolnieniu” głowic pali z konstrukcji nabrzeża, wykonano jedno obciążenie statyczne i trzy obciążenia dynamiczne (fot. 1).

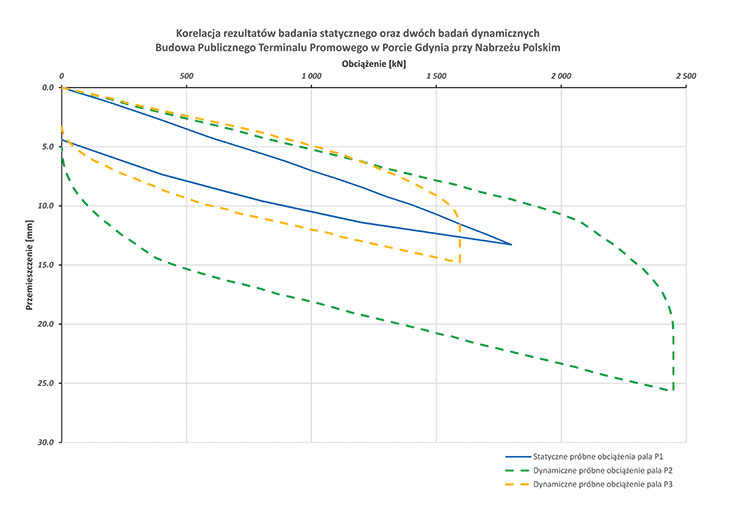

Wyniki testów wyraźnie pokazały wyższą od szacowanej normowo nośność zewnętrzną pali zagłębionych w piaskach (rys. 3). Nie bez znaczenia w tej kwestii okazał się spodziewany przyrost nośności przez okres ponad 40 lat, jakie minęły od czasu instalacji tych pali.

RYS. 3. | Krzywe obciążenie- osiadanie z testów istniejących pali żelbetowych, Keller Polska

RYS. 3. | Krzywe obciążenie- osiadanie z testów istniejących pali żelbetowych, Keller Polska

Całości modernizowanej konstrukcji nabrzeża dopełniają pale stalowe φ711 mm uzupełnione o potrójne grodzice GU (fot. 2), czyli klasyczna ściana kombinowana (ang. combi-wall). Jej długość w planie to prawie 270 m.

FOT. 2. | Instalacja combi-walla przy Nabrzeżu Polskim

FOT. 2. | Instalacja combi-walla przy Nabrzeżu Polskim

Kolejne etapy prac Keller Polska w Porcie Gdynia dotyczyły posadowienia dwóch budynków: Terminalu (2) o konstrukcji żelbetowej i powierzchni zabudowy wynoszącej nieco ponad 2000 m2 i Magazynu (3) o konstrukcji stalowej i powierzchni blisko 950 m2. Jako posadowienie zastosowano, odpowiednio, pale CFA φ430 mm o długości 11,0 m (fot. 3) i przemieszczeniowe kolumny betonowe SDC φ270 mm.

FOT. 3. | Wykonanie pali CFA pod budynek Terminalu. W tle zaplecze budowy, budynek Kapitanatu Portu oraz statek wycieczkowy przy Nabrzeżu Francuskim

FOT. 3. | Wykonanie pali CFA pod budynek Terminalu. W tle zaplecze budowy, budynek Kapitanatu Portu oraz statek wycieczkowy przy Nabrzeżu Francuskim

Przeprawa mostowa nad i wzdłuż

Niezbyt często zdarza się sytuować obiekty mostowe wzdłuż linii wody, w bezpośrednim jej sąsiedztwie. Taka sytuacja miała miejsce na terenie terminalu w Gdyni. Dodatkową cechą wyróżniającą Estakadę Najazdową (5), bo o niej mowa, było dość zróżnicowane usytuowanie i charakter jej podpór. Dwie spośród wszystkich dziesięciu zostały zlokalizowane w obrębie basenu portowego, podczas gdy dwie ostatnie w obszarze sztucznej wyspy.

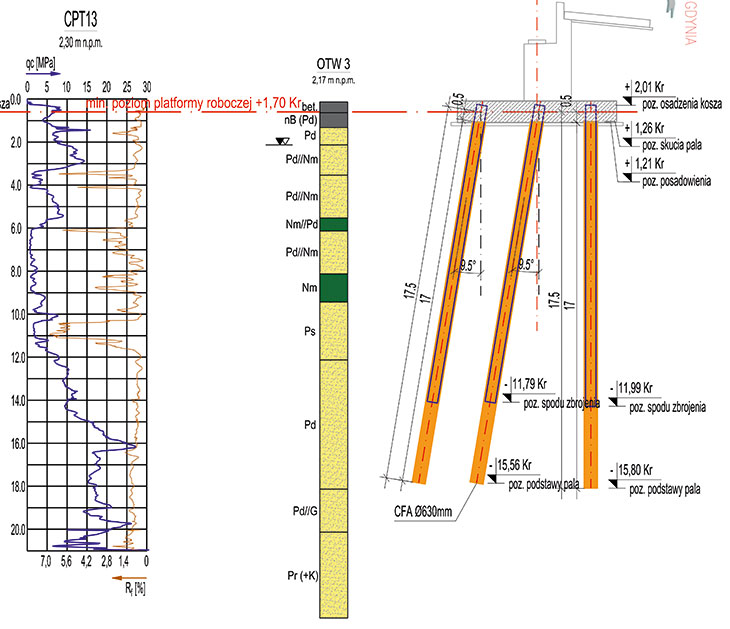

RYS. 4. | Przekrój typowej lądowej podpory Estakady Najazdowej

RYS. 4. | Przekrój typowej lądowej podpory Estakady Najazdowej

Z uwagi na znaczne siły poziome, dla większości podpór lądowych zaprojektowano pochylone 6:1 (9,5°) pale CFA φ630 mm (rys. 4). Rozwiązanie to pozwoliło na znaczną optymalizację zbrojenia głównego i jest szczególnie rekomendowane do stosowania na przyczółkach i podporach z łożyskami stałymi. Pale stalowe w postaci rur φ813 mm z dnem otwartym dla podpór wodnych zostały zainstalowane w optymalnym nachyleniu 10:1 (fot. 4).

FOT. 4. | Pale stalowe podpory wodnej Estakady Najazdowej podczas testu nośności

FOT. 4. | Pale stalowe podpory wodnej Estakady Najazdowej podczas testu nośności

Galeria i ruchomy łącznik

Obiektami wymagającymi posadowienia na palach, głównie z uwagi na znaczne siły wyciągające, były Galeria Pasażerska (6) (fot. 5) i Łącznik Ruchomy (7), zapewniające możliwość bezpośredniego przejścia pasażerów z budynku terminalu na pokład promu, podobnie jak ma to miejsce przy zastosowaniu lotniskowego rękawa pasażerskiego.

W tym przypadku zastosowano ponownie sprawdzone rozwiązanie z wykorzystaniem pochylonych pali CFA φ630 mm, zastępując tym samym pierwotnie zaprojektowane pale przemieszczeniowe wkręcane φ510 mm.

Ważne zadanie w infrastrukturze portowej pełnią potężne polery (pachoły) cumownicze i sztormowe (8). Dla fundamentów tych konstrukcji również wykonano posadowienie pośrednie na palach i mikropalach.

FOT. 5. | Konstrukcja stalowa Galerii Pasażerskiej

FOT. 5. | Konstrukcja stalowa Galerii Pasażerskiej

Wyzwanie – sztuczna wyspa

Szczególnym wyzwaniem dla firmy Keller było zaprojektowanie i wykonanie obudowy oraz posadowienia pośredniego elementów sztucznej wyspy o wymiarach ~62 x 37 m, na której zlokalizowana została tzw. rampa RO-RO (4), czyli zespół urządzeń umożliwiających załadunek i wyładunek (na dwóch poziomach) statków typu RO-RO (od ang. roll-on/ roll-off), służących do przewozu m.in. ładunków tocznych i pojazdów.

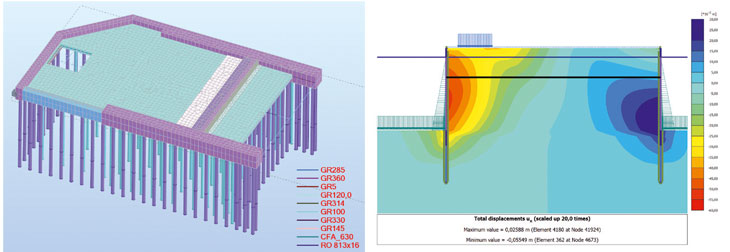

RYS. 5. | Modele obliczeniowe konstrukcji wyspy w programach Robot i Plaxis. Źródło: materiały własne Keller Polska

RYS. 5. | Modele obliczeniowe konstrukcji wyspy w programach Robot i Plaxis. Źródło: materiały własne Keller Polska

Pierwotne rozwiązanie przetargowe zakładało budowę pod częścią rampy grodzy ze ścianek kombinowanych CGU+GU oraz instalację wewnątrz pali rurowych o średnicach od 813 do 1220 mm. Pozostałą część konstrukcji, w formie pomostu, oparto wyłącznie na palach rurowych. Całość wieńczyła konstrukcja żelbetowa wykonywana bezpośrednio nad lustrem wody. Głębokość dopuszczalna wokół wyspy to około -12,5 m n.p.m.

W oparciu o liczne koncepcje poparte analizami numerycznymi (rys. 5) zaproponowano rozwiązanie równoważne, optymalne m.in. pod względem czasu realizacji.

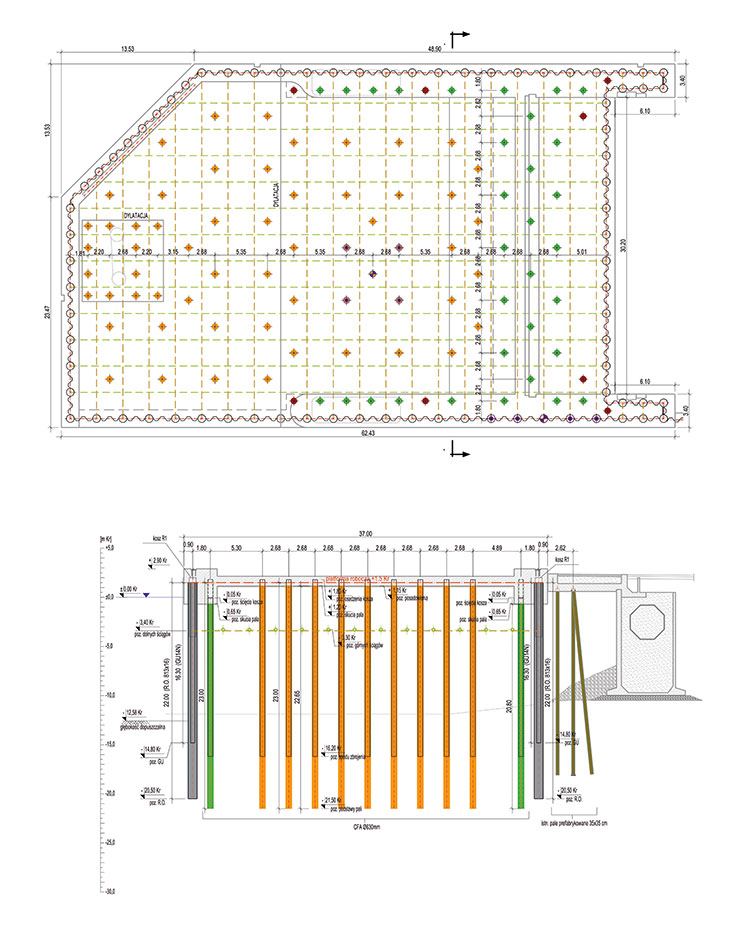

RYS. 6. | Rzut i przekrój konstrukcji wyspy

RYS. 6. | Rzut i przekrój konstrukcji wyspy

Podstawą projektu stała się jednolita konstrukcja obudowy wyspy (rys. 6) w postaci ściany kombinowanej, złożonej z pali rurowych φ813 mm o długości 22 m oraz grodzic wypełniających – 3 x GU14N o długości 16,3 m, tworzących grodzę. Całości dopełniły ściągi stalowe φ53 mm w układzie prostopadłym instalowane przez wyspecjalizowanych nurków około 3,5 m poniżej poziomu wody, wypełnienie grodzy w postaci refulatu, a w dalszej kolejności pale CFA φ630 mm o długości 23 m (fot. 6) oraz monolityczna konstrukcja żelbetowa (fot. 7).

FOT. 6. a, b | Przejazd palownicy z nabrzeża na wyspę oraz późniejsze wykonanie pali CFA.

FOT. 6. a, b | Przejazd palownicy z nabrzeża na wyspę oraz późniejsze wykonanie pali CFA.

Należy podkreślić, że całość stalowej „obudowy” wyspy została wykonana z wody, z użyciem między innymi dźwigu na pontonie i pchacza. Ważnymi zaletami rozwiązania autorskiego były m.in. wprowadzenie dla elementów stalowych naddatku na korozję, eliminując tym samym konieczność zabezpieczenia ich poprzez powłoki malarskie czy ochronę katodową, a także ujednolicenie zwieńczenia wyspy poprzez zastosowanie konstrukcji żelbetowej wykonywanej głównie „na sucho” na lądzie.

FOT. 7. | Prace budowlane w obrębie wyspy

FOT. 7. | Prace budowlane w obrębie wyspy

Jednym z elementów umożliwiających poprawną pracę systemu ściągów był kleszcz stalowy zamontowany wewnątrz grodzy (fot. 8), na ukośnym odcinku ściany kombinowanej, gdzie nie było możliwe połączenie ściągów bezpośrednio z elementami rurowymi. Jego skrzynkowa konstrukcja została również zaprojektowana w firmie Keller i bezproblemowo zainstalowana pod wodą.

FOT. 8. | Kleszcz stalowy grodzy

FOT. 8. | Kleszcz stalowy grodzy

Instalacja pali stalowych i ścian kombinowanych nie byłaby możliwa bez zastosowania konstrukcji pomocniczych, nazywanych potocznie szablonami. Na budowie w Gdyni swój debiut w charakterystycznych barwach Kellera miał szablon zbudowany na dwóch 20,5-metrowych belkach (fot. 9) wraz z kratowymi pomostami obsługowymi, stanowiącymi jednocześnie usztywnienie konstrukcji. Cechą wyróżniającą tę konstrukcję była możliwość wybrania jednej z trzech przewidzianych projektem konfiguracji prowadnic. Dzięki takiemu rozwiązaniu wykonanie zarówno ścian wyspy, jak i nabrzeża, także w bardzo bliskim sąsiedztwie istniejących konstrukcji portowych, nie stanowiło większego problemu. Podobna konstrukcja została zastosowana przy instalacji ukośnych pali rurowych podpór estakady.

FOT. 9. | Szablon belkowy do instalacji ściany kombinowanej

FOT. 9. | Szablon belkowy do instalacji ściany kombinowanej

Duży projekt – sprawna realizacja – ogromna satysfakcja

Łącznie, podczas realizacji kontraktu, firma Keller wykonała z sukcesem prawie 8,5 km różnego rodzaju kolumn, pali i mikropali oraz zainstalowała niespełna 7800 m2 ściany kombinowanej. Pale i kolumny betonowe wykonywano przy użyciu maszyn Bauer BG 24H oraz Liebherr LRB 355. Listę sprzętu potrzebnego do pogrążania elementów rurowych i grodzic znaleźć można w ramce powyżej. Warty podkreślenia jest fakt, że wykonując roboty kafarowe i palowe będące w zakresie prac hydrotechnicznych, nie została naruszona skrzyniowa, przedwojenna konstrukcja istniejącego nabrzeża oraz sąsiednich budynków, co potwierdziły wyniki prowadzonego podczas budowy monitoringu drgań i przemieszczeń.

– ponton GDY-20 o wymiarach 40 x 20 x 3,5 m o nośności 1282 t i max. zanurzeniu 2,4 m,

– pchacz portowy,

– dźwigi Sennebogen 5500 170 t oraz Liebherr HS875,

– wibromłoty PVE 40VM, 52M, PVE2332VM,

– młot hydrauliczny Junttan HHK14/16, PM25H

– agregat hydrauliczny PVE800 PP, Junttan 15CCU,

– stalowe szablony prowadzące.

Zastosowanie rozwiązań równoważnych autorstwa projektantów Keller Polska, przy profesjonalnym wsparciu firmy Doraco przy ich akceptacji po stronie inwestora oraz projektantów projektu budowlanego, pozwoliły wymiernie wpłynąć na czas realizacji części hydrotechnicznej i geotechnicznej zadania postawionego generalnemu wykonawcy. Przykładem niech będzie ujednolicenie sposobu wykonania konstrukcji żelbetowej rampy Ro-Ro z mieszanej, na wykonywaną w całości na podłożu gruntowym, czy wreszcie brak konieczności wykonywania zabezpieczenia antykorozyjnego ścianek stalowych z uwagi na zastosowany naddatek korozyjny. Sprawna i terminowa realizacja robót na placu budowy dopełniła techniczny sukces całej części zadania.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.

![Czasopismo GDMT geoinżynieria drogi mosty tunele 3/2021 [76]](https://inzynieria.com//uploaded/magazines/cover_gdmt76.jpg)