Coraz więcej producentów ropy naftowej stosuje podejście oparte na ocenie ryzyka w celu przedłużenia okresu eksploatacji majątku trwałego. Według badania OGIQ producenci ustalili, że kontrole oparte na ocenie ryzyka pozwolą obniżyć koszty, jeśli zostaną właściwie wdrożone. Obecnie jest to kwestia zwiększenia tempa tych zmian.

Podczas gdy niskie ceny ropy służą konsumentom przy dystrybutorach, obecne warunki ekonomiczne wywierają presję na producentów ropy naftowej, aby lepiej wykorzystywali istniejące platformy zamiast budować nowe. Ustalenie, w jaki sposób można lepiej wykorzystać istniejący majątek trwały i przedłużyć okres jego użytkowania, stanowi palący problem dla ich właścicieli i obsługujących je firm inżynierskich. Z tego właśnie względu wielu właścicieli i zarządców szuka sposobów na optymalizację swoich zasobów i przyjmuje podejście do monitorowania swojego majątku trwałego oparte na ocenie ryzyka. Niedawne badanie przeprowadzone wśród producentów przez firmy Oil and Gas IQ (OGIQ) i Bentley Systems pokazuje zakres tego trendu.

Na morzach pracują 40-letnie i starsze platformy

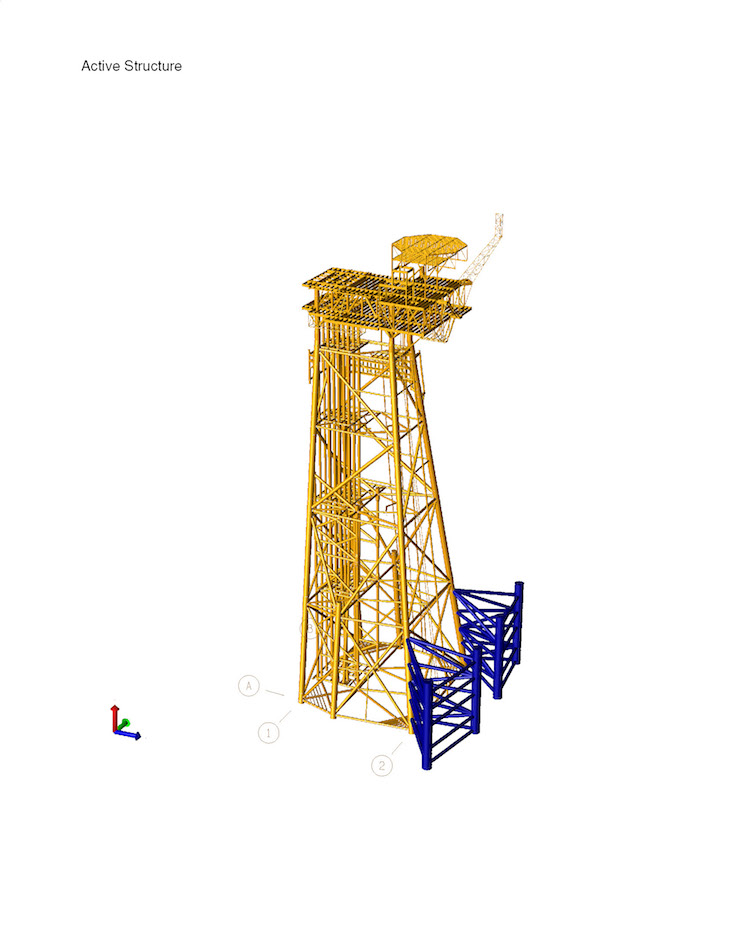

Wiele platform morskich w Zatoce Meksykańskiej i na Morzu Północnym ma 40 lub więcej lat i znacznie przekroczyły one swój oczekiwany czas eksploatacji wynoszący 25 lat. Jednak w obecnych trudnych czasach właściciele nie mogą sobie pozwolić na instalację nowych platform. Polegają więc oni na technologiach związanych z oprogramowaniem analitycznym służącym do weryfikacji wytrzymałości konstrukcji i określania zagrożeń oraz do badania opcji mogących przedłużyć okres użytkowania majątku trwałego. Zaskakującym wynikiem badania jest jednak fakt, że nawet producenci z majątkiem trwałym młodszym niż 10 lat szukają sposobów przedłużenia okresu jego użytkowania, opracowując opcje lepszego wykorzystania istniejącego majątku trwałego zamiast budowy nowego. Kiedy badanych zapytano o najważniejsze przyczyny zmiany podejścia, 97% z nich wskazało wydłużenie czasu eksploatacji, co czyni z niego najważniejszy czynnik motywujący przedsiębiorstwa. Inne równie ważne przyczyny zmiany podejścia obejmują nowe wyposażenie, bardziej obciążające platformy, nowe elementy kotwiące i zmieniające się warunki meteorologiczne. Jednak wydłużenie okresu użytkowania jest wyraźnie głównym punktem zainteresowania producentów.

Stosowanie się do norm dotyczących kontroli jest kolejnym wyzwaniem stojącym przed producentami ropy naftowej. W odpowiedzi na pytanie, z jakich przepisów korzystali producenci, ponad połowa wskazała ISO 19902, a duża część używała HSE na Morzu Północnym. Jednak najciekawszą liczbą jest 19% - tylu respondentów używa RP2SIM, stosunkowo nowej normy, którą ustanowiono w 2014 r. Ta norma została zdefiniowana dla ciągłego procesu zapewniania przydatności platform wiertniczych lub floty platform do ich dalszego wykorzystywania. Podczas gdy norma ta jest obecnie we wczesnej fazie wprowadzania, oczekuje się, że będzie wiodąca na kolejnym etapie tego procesu – związanym z podejściem opartym na ocenie ryzyka. Fakt, że te nowe przepisy już są stosowane przez niemal 20% podmiotów, wskazuje, że producenci nieustannie monitorują majątek trwały i myślą o przedłużeniu okresu jego użytkowania.

Badanie OGIQ potwierdza opinię, że 34% producentów przyjmuje podejście do konserwacji oparte na ocenie ryzyka, co wyraźnie umieszcza ich poza fazą wczesnego wprowadzania tych reguł. Producenci ustalili, że kontrole oparte na ocenie ryzyka mogą obniżyć koszty, jeśli zostaną właściwie wdrożone, i że mogą je wykorzystać do optymalizacji harmonogramów kontroli.

Analizy inżynierskie

W odpowiedzi na pytanie, czy producenci wykonują analizy inżynierskie wewnętrznie, 39% odpowiedziało, że tak, podczas gdy 59% stwierdziło, że przeprowadzają oni zarówno analizy wewnętrzne, jak i zlecone, co pokazuje, że we właściwy sposób zajmują się oni tym problemem. Mimo że wydawałoby się, iż outsourcing procesów zarządzania wytrzymałością konstrukcji byłby łatwy, badanie pokazuje, że dla producentów jest to zbyt ważna kwestia, aby przekazać ją podwykonawcom. Jest to element niezwykle istotny dla ich działalności, dla zarządzania ich majątkiem trwałym i dla zwiększenia produktywności.

Jakiego typu kontrole przeprowadzają producenci

Co do technologii wykorzystywanej przez producentów, zdecydowana większość, niemal 80%, wciąż przeprowadza kontrole ręcznie. Liczba ta oznacza dużą szansę dla użycia technologii mobilnych do wsparcia ręcznego gromadzenia danych. Mimo że branża jest konserwatywna, nie stroni ona od wykorzystywania nowych technologii w celu racjonalizacji kosztów. Zasadniczo czterech na pięciu respondentów wymaga kontroli bezpośredniej, ale wykorzystują oni technologię do wspierania ręcznego rejestrowania informacji powykonawczych, a nie do zastąpienia go. Następnie pojawia się pytanie, gdzie producenci przechowują te dane – w arkuszach zarządzanych w systemie zarządzania dokumentami czy przy użyciu sformalizowanego procesu przechowywania i odzyskiwania informacji wykorzystywanego przez wszystkich inspektorów.

Wyniki badania wskazują, że niemal 50% respondentów posiada system zarządzania dokumentami, a nie sformalizowany proces, co oznacza, że istnieje potencjał, aby przeprowadzali oni kontrole bardziej wydajnie. Znaczy to również, że 39% spośród zbadanych, które korzysta z bardziej sformalizowanego podejścia do ich kontroli, może z większą łatwością poruszać się ścieżką kontroli opartą na ocenie ryzyka. Są oni w stanie przechowywać i odzyskiwać informacje używane przez inspektorów. Celem sformalizowanego procesu jest zapewnienie, aby odpowiednie powiadomienia były dostarczane w obrębie całej organizacji, co pozwala jej skutecznie działać. Respondenci powiedzieli również, że słaba komunikacja pomiędzy działami (41%) stanowi kolejne poważne wyzwanie.

Ponadto badanie odniosło się do alternatywnych sposobów prowadzenia kontroli, które obejmują urządzenia mobilne, drony, technologie chmurowe i skanowanie laserowe. Jeśli chodzi o używanie urządzeń mobilnych do przeprowadzania procesu kontroli, jedynie 32% respondentów powiedziało, że z nich korzysta, co oznacza, że istnieje duży potencjał do wdrożenia takich technologii. Według Phila Christensena, wiceprezesa ds. modelowania analitycznego w spółce Bentley Systems, pracownicy wykorzystujący procesy prac oparte na dokumentach papierowych, nie chcą używać urządzeń mobilnych, bojąc się, że mogliby upuścić je do wody lub nie wiedzieć, jak wykonać kopię zapasową danych z urządzenia, przebywając na platformie. Jednak zważywszy, że 32% zaczęło wykorzystywać tę technologię, widać, że niektórzy poradzili sobie z tymi wyzwaniami.

Co ciekawe, stosowanie dronów w tej branży gwałtownie się rozpowszechnia i ponad jedna czwarta producentów już ich używa. Christensen mówi, że ilość ta wygląda zachęcająco, ponieważ spodziewał się, że liczba użytkowników będzie wynosiła około 10%. Christensen jest również zaskoczony przez liczbę respondentów korzystających z technologii chmury. Zważywszy na to, że jedna czwarta użytkowników już ją zaadoptowała, twierdzi on, że jesteśmy nieco za fazą wczesnego przyjęcia, a użytkownicy robią się spokojniejsi w kwestii bezpieczeństwa. Dodał, że niektórzy użytkownicy proszą o rozwiązania dla oferowanych produktów działające jedynie w chmurze. Te dobrowolne prośby dotyczą konkretnych rozwiązań dla ich potrzeb związanych z danymi, które i tak znajdują się poza firmą, potwierdzając, że myślenie wśród producentów ropy naftowej uległo zmianie.

Przykłady

Ropa naftowa produkcja – platforma

Ropa naftowa produkcja – platforma

Wnioskiem z badania jest obserwacja, że producenci szukają alternatywnych sposobów kontrolowania majątku trwałego, konserwowania go i wydłużania czasu jego użytkowania. Nie różni się to niczym od sytuacji kierowcy biorącego swój samochód do mechanika na ogólną konserwację i regulację. Sprawdźmy, w jaki sposób trzech właścicieli–zarządców wdraża oprogramowanie służące do analiz w celu konserwacji swoich platform wiertniczych i majątku trwałego.

Spółka Oil and Natural Gas Corporation obecnie eksploatuje ponad 265 stałych platform wiertniczych w wodach u wybrzeży Indii. Platformy te przekroczyły ich zaprojektowany 25-letni okres eksploatacji. Instalacja nowych kosztowałaby firmę 25 mln USD.

Spółka ONGC wdrożyła oprogramowanie SACS firmy Bentley na potrzeby analiz projektowych w celu przeprowadzenia szczegółowych analiz konstrukcji oraz moduł SACS Collapse w celu przeprowadzania końcowej analizy wytrzymałości. Analizy te obejmowały modelowanie wgnieceń, wzmocnienie elementów członów/złączy, dodatkowe modelowanie pali i konwergencję podłoża oraz całościowe modelowanie obciążeń w celu zalecenia demontażu wyposażenia w razie potrzeby. Technologia stała się częścią metodologii ONGC pozwalającą na przedłużanie czasu użytkowania/rekwalifikację platform wiertniczych, co pozwoliło zwiększyć średni czas użytkowania każdej konstrukcji o 10–15 lat.

Produkcja ropy naftowej na świecie

Produkcja ropy naftowej na świecie

Na polu naftowym Chenqdoa w Zatoce Bohai wiele platform osiągnęło koniec ich projektowanego okresu użytkowania i musiało być ponownie zbadanych pod kątem przedłużonego czasu użytkowania oraz w celu zapewnienia bezpiecznego działania. Chiński producent ropy naftowej Sinopec, przeprowadził podwodną kontrolę platform w celu oceny bezpieczeństwa ich konstrukcji i ustalenia wykonalności ich konserwacji. Opierała się ona na oprogramowaniu analitycznym, które oceniało wytrzymałość konstrukcji platform i pozwalało rozważyć alternatywy dla konserwacji w oparciu o dane analityczne wymagane do bezpiecznej eksploatacji platformy morskiej.

Przy użyciu SACS spółka Sinopec oceniła wytrzymałość konstrukcji istniejących platform w celu ustalenia, czy planowane naprawy były konieczne, uzasadnione ekonomicznie i czy mogły być wykonane skutecznie. Dzięki temu, że spółka Sinopec oparła się na kompleksowej analizie oceny ryzyka wydłużenia czasu eksploatacji swoich platform, nie musiała ona wybudować nowych, co pozwoliło zaoszczędzić miliony dolarów.

Spółka Zakum Development Company (ZADCO) musiała ocenić i przywrócić integralność platformy, w którą uderzył okręt o masie 1600 ton na polu naftowym Upper Zakum, będącym czwartym największym polem naftowym na świecie. Każdy dzień wstrzymania produkcji oznaczał straty dla udziałowców tej spółki joint venture, więc firma ZADCO wykorzystała oprogramowanie analityczne w celu wewnętrznego przeprowadzenia analizy zderzenia ze statkiem, co skróciło czas realizacji projektu i jego koszty. Oprogramowanie SACS pomogło firmie ZADCO wznowić produkcję wcześniej, a symulacje SACS wygenerowane w oparciu o dokumentację techniczną pozwoliły spółce uzasadnić roszczenie ubezpieczeniowe wynikające z wypadku, co pozwoliło operatorowi zaoszczędzić znaczne koszty.

Platforma wiertnicza – fragment

Platforma wiertnicza – fragment

Te trzy doskonałe przykłady producentów wydłużających okres użytkowania pokazują, w jaki sposób oprogramowanie staje się integralną częścią analizy opartej na ocenie ryzyka. A nowe technologie, takie jak obliczenia w chmurze, urządzenia mobilne i drony już są dostępne i mogą pomóc w przedłużaniu okresu użytkowania istniejących platform. Obecnie jest to kwestia oswojenia się producentów z używaniem tej technologii i wdrożenia jej w ich codziennych procedurach monitorujących.

Przeczytaj także: Oprogramowanie do wielobranżowego projektowania i analizy instalacji przemysłowych

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.