Wielki piec, odlewnia z walcownią, generator z turbiną grzewczą o wysokim ciśnieniu, elektrownia jądrowa, zakład redukcji emisji CO2 – są to projekty realizowane w Chinach, w ramach których wykorzystano otwarte aplikacje firmy Bentley do modelowania, by rozwijać procesy wielobranżowych prac BIM. Cztery z nich zakwalifikowały się do finału, a jeden został nominowany w kategorii Postępy w branży produkcyjnej i energetycznej konkursu Year in Infrastructure 2019. Wszystkie wyznaczają nowe standardy wydajności oraz zrównoważonego rozwoju w Chinach.

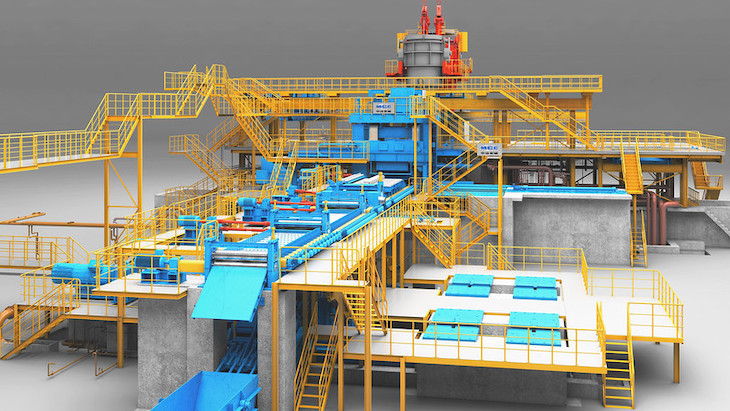

Największy na świecie wielki piec dla Tata Steel. Źródło: Bentley Systems

Największy na świecie wielki piec dla Tata Steel. Źródło: Bentley Systems

Największy na świecie wielki piec dla Tata Steel

Firma nagrodzona w kategorii Postępy w branży produkcyjnej, CISDI Engineering, buduje największy na świecie wielki piec na zamówienie Tata Steel. Otwarte aplikacje Bentley, jak również narzędzia ProjectWise i SYNCHRO, posłużyły zespołowi projektowemu do tego, by zaplanować ukończenie projektu w niecałe dwa lata. Projektanci posłużyli się takimi narzędziami, jak OpenPlant, OpenBuildings, AutoPIPE i Bentley Raceway and Cable Management w wielu branżach oraz trzech biurach. Dotychczas zaoszczędzono ponad 3 mln CNY dzięki zastosowaniu rozwiązania ProjectWise firmy Bentley do wspólnego zarządzania pracami projektowymi rozproszonego zespołu, usprawnienia procesów roboczych oraz redukcji przeróbek.

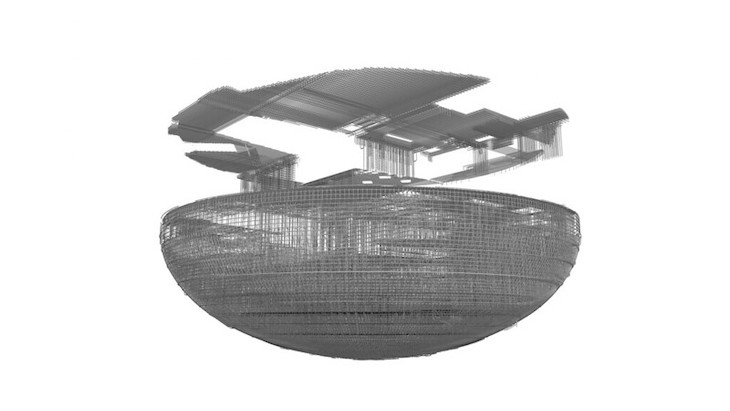

Pierwsza w Chinach i trzecia na świecie odlewnia z walcownią CASTRIPTM

Inny finalista w kategorii Postępy w branży produkcyjnej, firma MCC Capital Engineering & Research Inc, stosuje oprogramowanie OpenPlant, Siemens SolidEdge i SYNCRO oraz ProjectWise do projektowania i budowy pierwszej w Chinach, a równocześnie trzeciej na świecie, odlewni z walcownią CASTRIPTM. W nowym procesie wytwarzania stali zużywana jest zaledwie jedna piąta energii wykorzystywanej przez tradycyjne procesy walcowania na gorąco. Ponadto wytwarza tylko jedną czwartą CO2, jednocześnie skracając długość linii produkcyjnej z 800 do 50 m. MCC CERI przygotowała również cyfrowego bliźniaka fabryki, przeprowadziła wirtualne szkolenie personelu oraz zorganizowała sesje poświęcone symulacji sytuacji awaryjnych i zapobiegania wypadkom. Cyfrowy bliźniak został też wykorzystany do przeprowadzenia analizy jakości, śledzenia procesów, diagnozy usterek, jak i prognozowania jakości. Dzięki wdrożeniu technologii Bentley udało się skrócić harmonogram projektu o pięć miesięcy, oszczędzając tym samym 25 mln CNY.

Pierwsza w Chinach i trzecia na świecie odlewnia z walcownią CASTRIPTM. Źródło: Bentley Systems

Pierwsza w Chinach i trzecia na świecie odlewnia z walcownią CASTRIPTM. Źródło: Bentley Systems

Generator o mocy 80 MW z turbiną grzewczą o wysokiej temperaturze

Ta sama firma prowadzi też inny innowacyjny projekt, stanowiący wzór dla wytwarzania energii przy użyciu gazu w Chinach. W projekcie generatora o mocy 80 MW z turbiną grzewczą o wysokiej temperaturze i bardzo wysokim ciśnieniu wykorzystuje się odpady energetyczne i gazy z procesów wytwarzania żelaza oraz stali. Zespół projektowy, korzystając z otwartych aplikacji Bentley, w tym OpenPlant, AutoPIPE i ProStructures, wykonał obliczenia rozkładu naprężeń rurociągów, by wybrać i zaprojektować zamocowania i zawieszenia, a także zapewnić bezpieczeństwo sieci rurociągów. Przyjęto też kilka rozwiązań podnoszących wydajność jednostki generatora i zapewniających jej stabilność. Projekt techniczny powstał w ciągu czterech miesięcy, a zastosowanie symulacji budowy SYNCHRO 4D pozwoliło na skrócenie czasu trwania prac budowlanych o pięć miesięcy.

Zintegrowane rozwiązanie firmy Bentley nie ma sobie równych w dziedzinie konstrukcji przemysłowych i zapewnia nam nieograniczone możliwości w zakresie innowacyjnych projektów – stwierdza Bingsong Yang, kierownik projektów BIM w firmie MCC Capital Engineering & Research Incorporation Ltd.

Generator o mocy 80 MW z turbiną grzewczą o wysokiej temperaturze. Źródło: Bentley Systems

Generator o mocy 80 MW z turbiną grzewczą o wysokiej temperaturze. Źródło: Bentley Systems

Zwiększenie wydajności elektrowni jądrowej Haiyang

W przypadku elektrowni jądrowej Haiyang (jedna z największych elektrowni jądrowych w Chinach, warta 40 mld CNY) firma China Nuclear Industry 24 Construction Company Haiyang, stosując otwarte aplikacje do modelowania firmy Bentley, podniosła wydajność o 87% w stosunku do tradycyjnych procedur ręcznych. W elektrowni wykorzystywana jest technologia jądrowa AP1000 trzeciej generacji. Zastosowanie iModeli pozwoliło na usprawnienie procesu budowy dzięki ściślejszej integracji danych projektowych i pakietów prac budowlanych przy jednoczesnym wdrożeniu norm BIM. Projekt trafił do finału w kategorii Postępy w branży energetycznej.

Całościowe rozwiązanie zapewnione przez firmę Bentley umożliwiło cyfryzację procesu projektowania i budowy, w którym wykorzystano ponad 13 000 ton stali, 42 000 m3 betonu i ponad 3300 ton zbrojenia. Cyfryzacja zapewniła wydajną i synergiczną platformę roboczą, która zagwarantowała wysoką jakość i wydajność produktu, jak również bezpieczeństwo reaktorów jądrowych od początku produkcji – wyjaśnia Yong Ye, zastępca dyrektora działu nauki i technologii oraz osoba odpowiedzialna za badania technologii BIM w China Nuclear Industry 24 Construction Co., Ltd.

Generator w elektrowni jądrowej Haiyang, w której wykorzystywana jest technologia jądrowa AP1000 trzeciej generacji. Źródło: Bentley Systems

Generator w elektrowni jądrowej Haiyang, w której wykorzystywana jest technologia jądrowa AP1000 trzeciej generacji. Źródło: Bentley Systems

Jak zmniejszyć emisję CO2?

Otwarte aplikacje Bentley i narzędzia ProjectWise zostały także wykorzystane w ramach innowacyjnego projektu, którego celem jest zmniejszenie emisji CO2, poprawa irygacji 80 000 farm oraz usprawnienie żeglugi po kanale śródlądowym. Realizacji tego projektu podjął się Instytut Hunan Hydro & Power Design Institute, finalista kategorii Postępy w branży energetycznej. Projekt jest częścią strategicznego planu rozwoju rzeki Hanjiang w prowincji Hubei, znajdującej się na obszarze od miasta Danjiangkou wzdłuż rzeki Hanjiang po rzekę Jangcy w prowincji Wuhan. W przedsięwzięcie zaangażowanych zostało 32 projektantów z 12 branż. Zespół ten przygotował opartą na BIM strategię w celu zaprojektowania kilku budynków, elektrowni, systemu irygacji i rozbudowy kanału. Faza projektowania modeli 3D prac została zrealizowana w ciągu 45 dni.

Źródło: Bentley Systems

Źródło: Bentley Systems

Rozwiązania energetyki wodnej firmy Bentley rozwiązały problemy, takie jak trudna współpraca między branżami, niewielka przestrzeń na wyposażenie oraz trudne warunki inżynierskie. Pomogły nam także w wizualizacji i koordynacji całościowego projektu. Co więcej, rozwiązania te umożliwiły nam stworzenie możliwego do zademonstrowania i przeniesienia projektu BIM dla połączeń nawigacyjnych oraz podniesienie ogólnej jakości i wydajności projektu – podsumował Zhongyuan Zuo, dyrektor Centrum technologii BIM w instytucie Hunan Hydro & Power Design Institute.

Przeczytaj także: Jak cyfrowe bliźniaki napędzają innowacje w sektorze energetycznym?

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.