Sprężone powietrze to jedno z najchętniej wykorzystywanych w przemyśle źródeł energii. Może być stosowane w strefach zagrożenia wybuchem EX lub w wilgotnym otoczeniu, a jakiekolwiek nieszczelności instalacji pneumatycznych nie stanowią zagrożenia dla obsługi i środowiska. Urządzenia pneumatyczne są nie tylko efektywne, ale również stosunkowo bezpieczne. Sprężone powietrze nie powinno być w pneumatyce przemysłowej wykorzystywane bezpośrednio – zanim dotrze do elementów wykonawczych, należy je oczyścić (przefiltrować), zredukować ciśnienie do odpowiedniego poziomu i – jeśli to konieczne – wzbogacić o czynnik smarny.

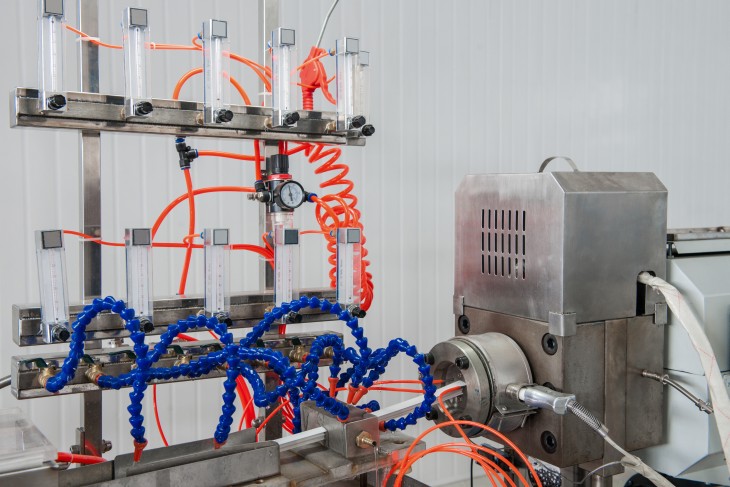

Fot. Adobe Stock

Fot. Adobe Stock

Brak zestawu przygotowania powietrza lub jego nieprawidłowy dobór może powodować zakłócenia w pracy urządzeń pneumatycznych, a w ostateczności doprowadzić do ich awarii. Wśród skutków doprowadzenia źle przygotowanego powietrza wyróżniamy m.in.:

- zmniejszenie prędkości ruchu siłowników,

- wzrost zużycia energii (zanieczyszczone wkładki filtracyjne powodują wzrost oporu przepływu powietrza),

- przyspieszenie uszkadzającej urządzenia pneumatyczne korozji,

- nieprawidłowe wskazania urządzeń pomiarowych (szczególnie niebezpieczne w zastosowaniach wymagających wysokiej precyzji, np. przemysł elektroniczny, automotive, medycyna),

- zabrudzenia obiektu oczyszczanego sprężonym powietrzem.

Wymienione czynniki prowadzą do spadku wydajności i precyzji pracy, wzrostu kosztów eksploatacji instalacji, jak również do dłuższych przestojów, co dla zakładu przemysłowego może oznaczać poważne straty finansowe. Warto zatem wyposażyć się w wiedzę o odpowiednim przygotowaniu powietrza oraz w narzędzia, które umożliwią bezproblemowe przeprowadzenie tego procesu.

Skąd się biorą zanieczyszczenia w sprężonym powietrzu i co oznacza powietrze oczyszczone?

Zanieczyszczenia w sprężonym powietrzu to zanieczyszczenia występujące naturalnie w powietrzu atmosferycznym (czyli gazy, pary, cząsteczki związków chemicznych i pyły o różnorodnym kształcie, strukturze i wielkości, których skład i stężenie zależą od lokalizacji oraz pory roku) wzbogacone o zanieczyszczenia wnoszone w trakcie sprężania.

Oczyszczone powietrze to powietrze pozbawione zanieczyszczeń stałych, wody oraz oleju w postaci kropel. Para wodna jest dopuszczalna, o ile punkt rosy jest o 5 ÷ 10°C niższy od najniższej temperatury w instalacji, a wilgotność względna w najniższej temperaturze roboczej nie przekracza 80%.

Jakie urządzenia służą do przygotowywania sprężonego powietrza?

Przygotowanie sprężonego powietrza w pneumatyce realizowane jest w specjalnych urządzeniach – elementach przygotowania powietrza FRL. Skrót FRL oznacza zestaw przygotowania sprężonego powietrza składający się z:

- filtra (F – ang. „filter”),

- regulatora (R – ang. „regulator”),

- smarownicy (L – ang. „lubricator”).

Stacje przygotowania powietrza montowane są bezpośrednio przy kompresorze (osuszacz, filtr, separator oleju) oraz dodatkowo przed układami sterującymi i wykonawczymi maszyn i urządzeń.

Filtr ma za zadanie usuwać z instalacji zanieczyszczenia stałe oraz kondensat (mieszanina wody i oleju). Regulator odpowiada za redukcję i utrzymanie ciśnienia na wymaganym poziomie. Smarownica, jeśli wymaga tego aplikacja, stosowana jest w celu wprowadzenia czynnika smarnego. Dodatkowo przed elementami FRL głównie w celach serwisowych montowany jest zawór odcinająco-załączający, oraz – aby zapobiec gwałtownemu wypełnieniu instalacji sprężonym powietrzem – zawór łagodnego startu.

Filtry pneumatyczne, w zależności od zastosowania, wyposażone są we wkładki filtracyjne różnej gradacji. Stopień filtracji wyrażony w mikrometrach (µm) określa wielkość cząsteczki powyżej której zanieczyszczenia są zatrzymywane przez filtr. Najczęściej spotykane filtracje to: wstępna (zwana też zgrubną: 5 µm lub 20 µm) oraz dokładna (0,01 µm). Należy pamiętać, że filtr nie służy do usuwania z powietrza pary wodnej. Do tego celu wykorzystuje się osuszacze chłodnicze lub adsorpcyjne, które działają na zasadzie przepuszczania powietrza przez zbiornik z adsorbentem, na którym wytrąca się wilgoć.

Fot. Shutterstock

Fot. Shutterstock

Jak dobrać elementy przygotowania powietrza?

Prawidłowy dobór elementów do zestawu przygotowania powietrza wydłuża ich żywotność, optymalizuje pracę i tym samym zapobiega generowaniu zbędnych kosztów. Wybierając stację przygotowania powietrza, trzeba przede wszystkim wziąć pod uwagę, przepływ nominalny (wielkość przyłączy) i temperaturę pracy. Są to parametry wspólne dla wszystkich jej komponentów. Następnie należy uwzględnić parametry właściwe poszczególnym elementom. W przypadku filtra lub filtra-reduktora jest to stopień filtracji i rodzaj spustu kondensatu. Dla reduktora (zaworu redukcyjnego) jest to zakres ciśnień wyjściowych. Parametrami głównymi dla smarownicy są z kolei wielkość zbiornika i sposób uzupełniania oleju, a dla zaworu odcinająco-załączającego i łagodnego startu należy uwzględnić rodzaj sygnału sterującego (elektryczny, pneumatyczny).

Jakich zaleceń należy przestrzegać, jeśli chodzi o stacje przygotowania powietrza?

Dla jak najlepszego działania elementów FRL należy przestrzegać kilku zasad dotyczących doboru i eksploatacji.

Wkładka filtracyjna powinna być wymieniana na nową średnio co pół roku, lub w zależności od stopnia zabrudzenia powietrza. Filtry dokładne (depuratory) należy poprzedzać filtrami z wkładką 5 µm, która usunie największe zabrudzenia, nie powodując szybkiego zapychania się filtra dokładnego.

Zawór redukcyjny należy dobierać jak najbliżej wymaganego ciśnienia roboczego – zawór utrzymuje wtedy dokładniej wartość zadaną i posiada mniejszą histerezę. Należy zadbać o czystość powietrza dolotowego do zaworu (ewentualne zabrudzenia mogą wpłynąć na jego „niedomykanie się” i powodować zjawisko tzw „ciągłego upustu powietrza”).

Generalnie większość elementów pneumatycznych za wyjątkiem narzędzi (klucze, wiertarki, szlifierki itp.) może pracować bezsmarowo. W przypadku użycia smarownicy należy pamiętać o cyklicznym uzupełnianiu zbiornika olejem, gdyż mgła olejowa wypłukuje smar fabryczny. Smarownice zalecane są przy pracy elementów na powietrzu zawilgoconym, z dużymi prędkościami (siłowniki > 1m/s) i częstotliwościami załączania > 3Hz (zawory). Ze względu na sposób powstawania mgły olejowej długość instalacji pomiędzy smarownicą a elementami smarowanymi nie powinna być większa niż 5-6 metrów.

Oferta Tubes International w zakresie pneumatyki przemysłowej

Jeśli nie jesteście Państwo pewni, jakie elementy stacji przygotowania powietrza wybrać oraz jak je prawidłowo montować i eksploatować możecie zwrócić się do specjalisty, takiego jak Tubes International. Firma dysponuje szerokim asortymentem w zakresie pneumatyki przemysłowej. W ofercie posiada węże pneumatyczne, złącza, zawory, siłowniki, chwytaki, systemy rurowe rozprowadzania powietrza oraz właśnie stacje FRL. W Tubes International otrzymacie zarówno gotowe zestawy przygotowania powietrza, jak i pojedyncze elementy serii BIT®, SKILLAIR®, SYNTESI®, NEWDEAL® i AIRTAC®.

Zobacz film:

Wykwalifikowany zespół Tubes International chętnie pomaga w doborze prawidłowych rozwiązań i odpowiada na wszelkie pytania. Pełna oferta firmy w zakresie pneumatyki przemysłowej znajduje się tutaj:

https://www.tubes-international.pl/produkty/pneumatyka-przemyslowa/

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.