Produkcję rur z tworzyw termoplastycznych w Polsce rozpoczęto w końcu lat 60. XX w. Do budowy rurociągów z ich wykorzystaniem początkowo stosowano technologie, które w dużej mierze opierały się na doświadczeniach związanych z rurami z materiałów tradycyjnych (żeliwo, stal, kamionka). Stosowanie tworzyw sztucznych do budowy rurociągów w okresie PRL-u było bez wątpienia oznaką dotrzymywania kroku krajom gospodarczo rozwiniętym, ale miało jedynie wymiar symboliczny, gdyż większość inwestycji realizowana w tamtych czasach była mierzona zużyciem stali i betonu. Poza tym, krajową produkcję polichlorku winylu uruchomiono w latach 70., a polietylen był przez cały czas importowany za \"ciężkie dewizy\".

Prawdziwy rozkwit zastosowań rur z tworzyw sztucznych do budowy sieci wodociągowych, kanalizacyjnych i gazowych nastąpił na początku lat 90. XX w. Wtedy też trafiły do Polski nowoczesne technologie produkcji rur i wiedza na temat ich stosowania. Tworzone w tamtych czasach przez producentów rur instrukcje montażowe opierały się na skromnych doświadczeniach własnych lub doświadczeniach państw zachodnioeuropejskich, które, z oczywistych względów, nie brały pod uwagę naszych krajowych warunków i kultury pracy. W 1994 r. Polska Korporacja Techniki Sanitarnej, Grzewczej, Gazowej i Klimatyzacji wydała "Warunki techniczne wykonania i odbioru rurociągów z tworzyw sztucznych, które zostały zalecone do stosowania przez ówczesne Ministerstwo Gospodarki Przestrzennej i Budownictwa. Pozycja ta, wraz z dodrukiem zaktualizowanym w 1996 r. [1] stała się ważnym opracowaniem technicznym, szeroko wykorzystywanym przez projektantów, wykonawców i eksploatatorów. Niestety, nie dawała ona odpowiedzi na wiele istotnych pytań, a przy dużym postępie technologicznym szybko się zdezaktualizowała. W związku z przystąpieniem do Unii Europejskiej w Polsce zaczęto przyjmować do stosowania jako normy krajowe - normy europejskie. Część z nich to normy, które zostały opracowane po raz pierwszy i w swej treści zawierają nowe, istotne informacje. Jednocześnie wiele przedsiębiorstw wodno-kanalizacyjnych i samorządów rozpoczęło realizację wielkich inwestycji współfinansowanych przez środki unijne, w których rurociągi z tworzyw termoplastycznych stanowią istotną ich część. Już na etapie przygotowywania pierwszych projektów zauważono brak rozwiązań systemowych, które zapewniłyby sprawną realizację inwestycji, a budowanym rurociągom trwałość i niezawodność eksploatacji. Pilną potrzebę uregulowania tych spraw wzięła na siebie Izba Gospodarcza Wodociągi Polskie. Biorąc pod uwagę fakt, że w Polsce udział rur z tworzyw termoplastycznych w długości nowo budowanych sieci wodociągowych przekracza 70%, a w długości nowo budowanych sieci kanalizacyjnych 60% [2] oczywistą decyzją było, by w pierwszej kolejności zająć się właśnie tą grupą materiałową.

Wytyczne

Opracowanie przygotowywane jest pod auspicjami stowarzyszenia branżowego przedsiębiorstw wodno-kanalizacyjnych. Stąd założenie zespołu autorskiego, aby wytyczne jak najlepiej odpowiadały potrzebom tej właśnie grupy, przy odpowiednim uwzględnieniu interesów pozostałych stron. Ponieważ do chwili obecnej nie powstało żadne polskojęzyczne opracowanie kompleksowo obejmujące kwestie związane z rurociągami z tworzyw termoplastycznych, autorzy widzą potrzebę nadania wytycznym takiego właśnie charakteru. Zawartość tych wytycznych oraz proponowane zapisy, tam, gdzie to jest potrzebne, konsultowane są ze środowiskiem podczas bezpośrednich spotkań (konferencje, targi itp.) lub pośrednio (e-mail, strona internetowa IGWP).

W stosunku do pierwotnych założeń harmonogram prac przesuwa się w czasie. Niemniej jednak prezentacja niektórych treści jest możliwa i mogą one korzystnie wpłynąć na realizowane inwestycje. W niniejszym referacie omówione zostaną kwestie związane z wielowarstwowymi rurami ciśnieniowymi z PE, warunkami zgrzewania doczołowego rur PE, spadków przewodów kanalizacji grawitacyjnej z rur z tworzyw sztucznych oraz warunków ich czyszczenia metodą hydrodynamiczną.

Wielowarstwowe rury ciśnieniowe z PE

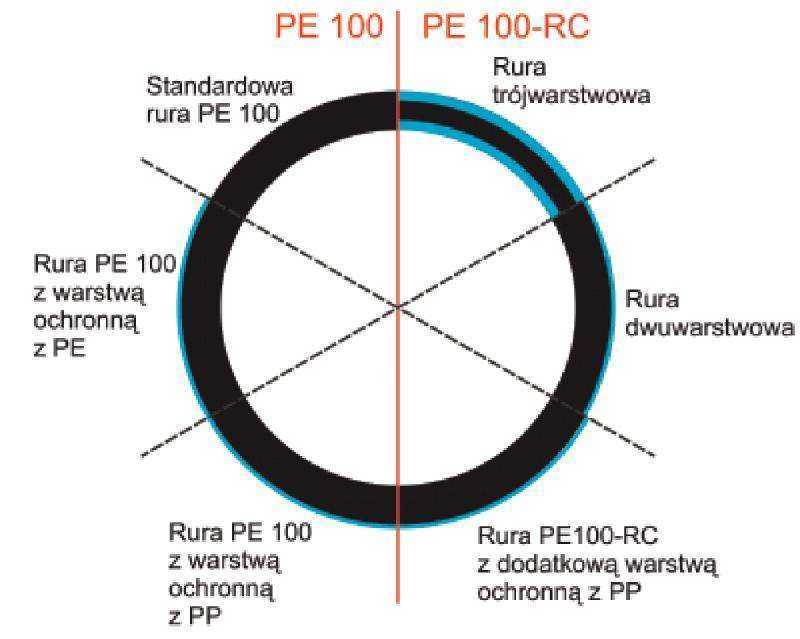

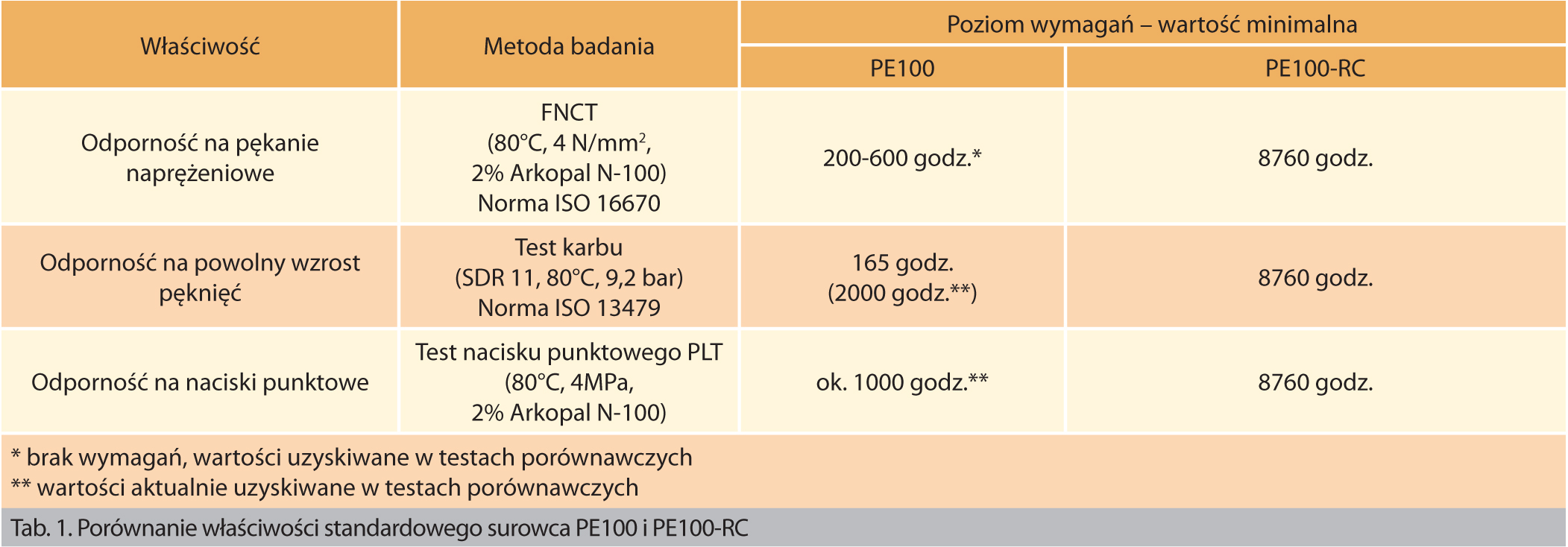

W ostatnim czasie na rynku pojawiły się konstrukcje rur ciśnieniowych, wykonanych z surowca klasyfikowanego jako PE100-RC, które dzięki podwyższonej odporności na uszkodzenia w wyniku zarysowań powierzchni zewnętrznej lub nacisków punktowych mogą być układane przy pomocy niekonwencjonalnych technik instalacyjnych (np. przewiert sterowany, płużenie, bezwykopową wymianę metodą kruszenia rur itp.) lub przy wykorzystaniu tradycyjnej metody układania w wykopie otwartym w obsypce z gruntu rodzimego, a więc w warunkach, które dla standardowych rur PE stwarzają możliwość wystąpienia awarii. Różnica w odporności surowca PE100-RC na powolny wzrost pęknięć i naciski punktowe w porównaniu do odporności standardowego surowca PE100 jest tak duża (tab. 1), że rury wykonane z tego pierwszego materiału stanowią nową jakość na rynku rur wykorzystywanych w niestandardowych warunkach montażowych. Opisywane wyżej konstrukcje rur z powłokami ochronnymi, produkowane ze standardowego surowca, zapewniają nieco wyższy poziom ochrony w stosunku do rur standardowych, ale znacząco niższy od rur wykonanych z surowca PE100-RC.

Wiedza na temat rur z tworzyw sztucznych, a tym bardziej na temat najnowszych surowców i konstrukcji rurowych, jest wciąż bardzo mała. Fakt ten wykorzystują niektórzy producenci rur, oferując swoje produkty jako "takie same jak firmy X, ale tańsze". Na rys. 1. przedstawiono konstrukcje rur PE oferowane na polskim rynku. Można zauważyć podobieństwo konstrukcji rury ze standardowego PE100 z warstwą ochronną do rury dwuwarstwowej z PE100-RC lub rury z PE100-RC z dodatkową warstwą ochronną z PP. Podobieństwo konstrukcji nie przekłada się jednak na podobny poziom właściwości użytkowych. A to właśnie te właściwości powinny być podstawą klasyfikacji przydatności rur do układania, przy zastosowaniu niekonwencjonalnych technik instalacyjnych. Kryterium nadrzędnym dla tej klasyfikacji jest trwałość i niezawodność budowanych rurociągów. Zawsze można zastosować standardową rurę PE przy układaniu metodami niekonwencjonalnymi, ale wówczas będzie wiązało się to z większym ryzykiem wystąpienia awarii i ponoszeniem kosztów związanych z ich usuwaniem oraz niższą trwałością rurociągu.

Oferowane aktualnie na polskim rynku rury polietylenowe do aplikacji ciśnieniowych (wodociągi, kanalizacja tłoczna, gazociągi) dzieli się ze względu na poziom odporności na trudne warunki montażu, na rury o niskiej i wysokiej odporności. Wśród produktów o wysokiej odporności dodatkowo wyróżnić można takie, które są objęte pełną kontrolą jakości (surowiec i rura) i takie, dla których sprawdzana jest tylko jakość surowca.

W przypadku decyzji inwestora o zastosowaniu rur o wysokiej odporności na trudne warunki montażu, w wymaganiach dotyczących właściwości zastosowanych wyrobów budowlanych należy zawrzeć zapis, że co najmniej warstwa zewnętrzna i wewnętrzna rury przewodowej (obie grubości minimum 25% nominalnej grubości ścianki, ale nie mniej niż 2,5 mm) muszą być wykonane z materiału PE100-RC. Akceptowalne są też rury w całości wykonane z surowca PE100-RC. Jeżeli inwestor dodatkowo wymaga, aby wyrób był objęty pełną kontrolą jakości, to powinien pojawić się również taki zapis.

Oprócz specyfikacji materiałowej należy również zwrócić uwagę na różnice w wymaganiach, dotyczących wykonania robót, a w szczególności wykonywania połączeń zgrzewanych techniką doczołową i elektrooporową. Wśród rur wielowarstwowych o niskiej i wysokiej odporności na trudne warunki montażu można wyróżnić takie, których wymiary geometryczne odpowiadają wymiarom standardowych rur PE i takie, których średnica zewnętrzna, ze względu na dodatkową zewnętrzną warstwę ochronną, jest większa od standardowej. W przypadku rur wielowarstwowych o wymiarach rur standardowych należy stosować standardowe procedury wykonywania połączeń zgrzewanych. W przypadku rur z dodatkową zewnętrzną warstwą ochronną należy:

- przy zgrzewaniu doczołowym rur z zewnętrzną warstwą ochronną z PE lub PP stosować w zgrzewarce szczęki o odpowiedniej średnicy wewnętrznej oraz:

- przy zgrzewaniu doczołowym rur z zewnętrzną warstwą ochronną z PE uwzględnić zwiększony przekrój poprzeczny poprzez zastosowanie odpowiednio zmodyfikowanych parametrów zgrzewania (powinien je określić producent rur);

- przy zgrzewaniu doczołowym rur z zewnętrzną warstwą ochronną z PP stosować się do instrukcji producenta rur (w zależności od konstrukcji rury jest wymagane lub nie usuwanie warstwy ochronnej z końców rur, a także odtwarzanie lub nie ubytków w warstwie ochronnej, powstałych podczas zgrzewania);

- przy zgrzewaniu elektrooporowym z miejsca łączenia usunąć warstwę ochronną tak, aby zapewnić wykonanie właściwego zgrzewu kształtki z rurą przewodową.

Koszt rur stanowi zazwyczaj 9-15% kosztu realizacji inwestycji. Rury wielowarstwowe są nieco droższe od rur standardowych, ale pozwalają więcej zaoszczędzić na kosztach montażu i przyspieszyć czas realizacji inwestycji. Dla inwestora wyższa trwałość i niezawodność rurociągu przekłada się na niższe koszty eksploatacyjne. Rury wielowarstwowe oferują wiele korzyści i możliwości zastosowań. Wybór konkretnego rozwiązania spośród nich winna poprzedzić dokładna analiza techniczno-ekonomiczna.

Warunki techniczne zgrzewania doczołowego rur PE

.jpg)

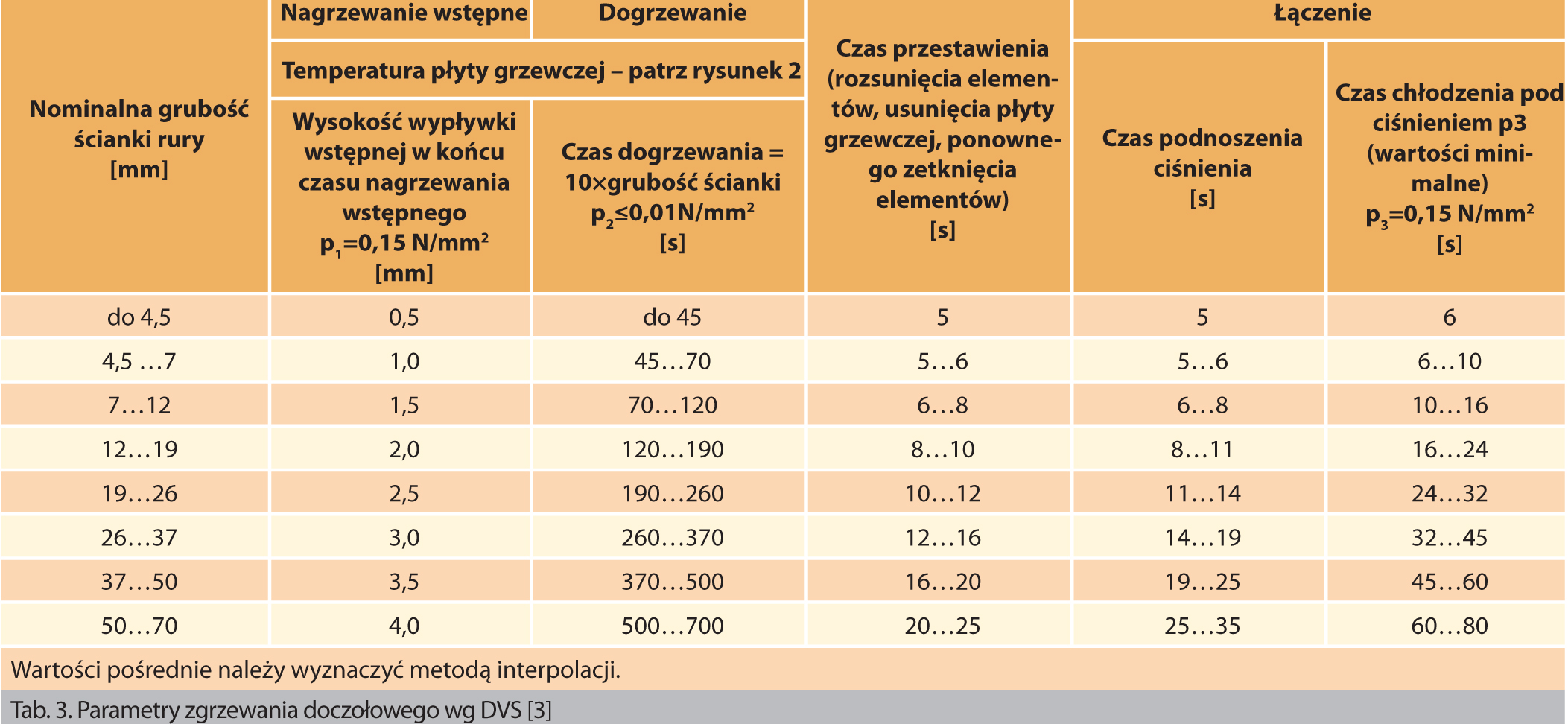

W Polsce nie prowadzono żadnych badań w celu określenia warunków wykonywania połączeń rur PE metodą zgrzewania doczołowego. W związku z tym konieczne jest przyjęcie jednego z rozwiązań stosowanych w innych krajach. Biorąc pod uwagę fakt, że swego czasu na potrzeby budowy polietylenowych sieci gazowych branża ta zaleciła do stosowania wytyczne niemieckie, opracowane przez DVS, stwarzającym najmniej problemów rozwiązaniem byłoby przyjęcie takich samych wytycznych. Należy mieć na uwadze, że w dużym stopniu połączenia tego typu są wykonywane przy użyciu zgrzewarek, pracujących w trybie automatycznym i w ich pamięci są już zapisane parametry zgodne z wytycznymi DVS. Co więcej, zazwyczaj te same firmy wykonawcze budują sieci gazowe i wodociągowe. Stosowanie różniących się wytycznych przy budowie wodociągów i gazociągów stwarzałoby potencjalne ryzyko wystąpienia pomyłki, co mogłoby czasem skutkować koniecznością wycinania zgrzewów i wykonywania ich od nowa przy zastosowaniu już właściwych parametrów. Niepotrzebnie wydłużałoby to czas realizacji inwestycji i narażało wykonawcę na dodatkowe koszty. Należy zauważyć, że parametry zgrzewania doczołowego według wytycznych DVS mieszczą się w zakresie parametrów określonych w finalnej wersji projektu normy międzynarodowej ISO/FDIS 21307, dotyczącej procedur zgrzewania doczołowego rur i kształtek z polietylenu, stosowanych do budowy sieci gazowych i wodociągowych.

Uwagi ogólne

Zaleca się również, aby warunki realizacji zgrzewów doczołowych były dokumentowane wydrukami parametrów zgrzewania. Możliwości takie dają zgrzewarki doczołowe pracujące w trybie automatycznym lub zaopatrzone w odpowiednie rejestratory. W przypadku zgrzewarek doczołowych manualnych, bez rejestratorów, należy ręcznie wypełniać odpowiednie protokoły zgrzewania. Jest to kłopotliwe do wykonywania na bieżąco i tym samym stwarza ryzyko popełnienia błędów przy wypełnianiu ich po pewnym czasie.

Miejsce wykonywania zgrzewów (zgrzewarka i jej bliskie sąsiedztwo) musi być chronione przed oddziaływaniem niekorzystnych warunków otoczenia (np. wilgoć, wiatr, kurz). W razie konieczności, należy przedsięwziąć odpowiednie środki zaradcze (np. rozstawić namiot, włączyć nagrzewnicę itp.). Przy zapewnieniu odpowiednich warunków w miejscu wykonywania zgrzewów, prace mogą być prowadzone niezależnie od warunków zewnętrznych (np. temperatury), o ile są one do zniesienia dla zgrzewaczy.

Dla uniknięcia powstawania przeciągów wewnątrz zgrzewanego rurociągu oba odległe końce łączonych elementów należy zamknąć przy pomocy fabrycznych zaślepek do rur lub w inny sposób uniemożliwić przepływ powietrza.

Końce elementów, które będą łączone, nie mogą nosić śladów uszkodzeń i musząbyć wolne od zanieczyszczeń (np. brud, tłuszcz, wióry). Dla zapewnienia najwyższej jakości wykonywanych zgrzewów bardzo ważne jest usunięcie brudu i tłuszczu nie tylko z końców łączonych elementów, ale również z wykorzystywanych narzędzi i płyty grzewczej. Płyn czyszczący wykorzystywany w tym celu, oprócz właściwości myjących, powinien zapewniać skuteczne rozpuszczanie tłuszczów, wiązanie wilgoci oraz szybko odparowywać. Papier wykorzystywany do czyszczenia powinien być czysty, nieużywany, niebarwiony, chłonny i niepylący (tzn. nie pozostawiający na czyszczonej powierzchni drobnych włókien). Zaleca się stosowanie firmowych płynów czyszczących (np. Tangit) lub gotowych chusteczek nasączonych płynem czyszczącym, zamkniętych w szczelnych opakowaniach z tworzywa sztucznego.

Zachowanie czystości końców łączonych elementów oraz narzędzi wykorzystywanych w procesie zgrzewania ma istotny wpływ na jakość połączenia. Płyta grzewcza, w razie konieczności, powinna być czyszczona papierem nasączonym płynem czyszczącym przy każdym wykonywaniu zgrzewu. Natomiast końce łączonych elementów powinny być wolne od brudu i tłuszczu, nie tylko w strefie łączenia, ale również jej sąsiedztwie tak, aby ich drobiny nie dostały się na powierzchnię styku podczas wykonywania czynności technologicznych. Podobna zasada dotyczy również narzędzi używanych w procesie zgrzewania. Zaleca się, by obróbka powierzchni czołowych łączonych elementów została wykonywana bezpośrednio przed ich zgrzewaniem. Należy usuwać wióry, powstałe podczas planowania, przy pomocy specjalnego haczyka. W przypadku zanieczyszczenia splanowanych powierzchni czołowych, np. poprzez dotknięcie palcami, jeżeli ponowne użycie struga nie jest możliwe, wystarczy oczyścić je papierem nasączonym płynem czyszczącym.

Technologia zgrzewania doczołowego

.jpg)

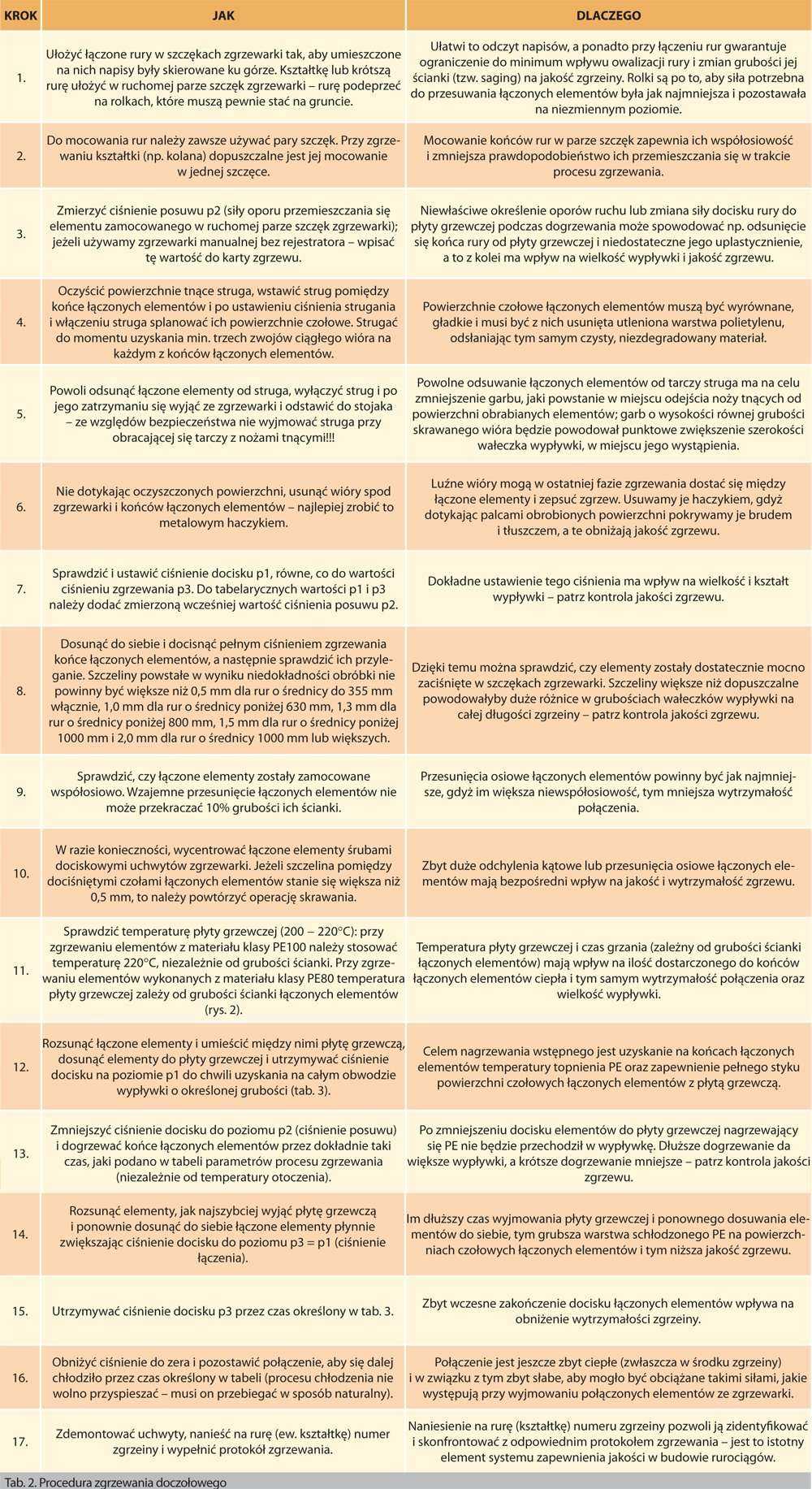

Aby połączenie elementów polietylenowych było mocne i wytrzymało minimum 50 lat, musi ono odbywać się przy zachowaniu określonych w tabelach zgrzewania:

- czasów poszczególnych operacji (używać stopera z dokładnością do 1 sek.);

- temperatury płyty grzewczej (okresowo sprawdzać przyrządem pomiarowym lub w ramach kalibracji zgrzewarki);

- ciśnienia docisku i ciśnienia posuwu (okresowo poddawać zgrzewarkę kalibracji).

Jeżeli powyższe parametry będą podczas zgrzewania zachowane, to wypływka będzie miała odpowiedni kształt, a połączenie - odpowiednią wytrzymałość. Należy jednak pamiętać, że jeżeli łączone elementy zostaną wykonane z materiału niskiej jakości (np. polietylenu wielokrotnie już przetwarzanego), albo w strefie łączenia pojawią się zanieczyszczenia (kurz, tłuszcz z palców, itp.) lub ciała obce (skrawany wiór, źdźbło trawy itp.) to wytrzymałość takiego połączenia znacznie się obniży, pomimo prawidłowego kształtu wypływki. Takie błędy mogą ujawnić się już podczas próby szczelności lub w kilka, kilkanaście lat po zakończeniu robót.

Przed rozpoczęciem prac należy sprawdzić stan urządzeń i narzędzi. Zgrzewarka powinna posiadać ważne świadectwo kalibracji, a szczęki ruchome przemieszczać się po prowadnicach płynnie. Płyta grzewcza powinna być czysta, bez ubytków w powłoce teflonowej. Niedopuszczalne są jakiekolwiek wycieki oleju hydraulicznego, przerwy w izolacji przewodów elektrycznych itd. W przypadku wietrznej pogody, niskiej temperatury otoczenia, zapylenia lub dużej wilgotności miejsce montażu należy osłonić namiotem ochronnym i ewentualnie uruchomić nagrzewnicę, aby podnieść temperaturę lub zmniejszyć wilgotność powietrza w otoczeniu zgrzewarki. Składowane na wolnym powietrzu lub w magazynie rury i kształtki mogą zostać pokryte z zewnątrz i od wewnątrz warstwą błota lub kurzu. Aby ich drobiny nie dostały się na powierzchnię łączenia, końce elementów należy oczyścić, co najmniej na długości 10 cm. Wstępne czyszczenie można wykonać suchym ręcznikiem papierowym. Ostateczne czyszczenie powinno być wykonane z użyciem płynu czyszczącego, który usunie tłuszcz i ewentualną wilgoć. Dobrze jest wykonać pierwszy zgrzew jako "próbny". Na podstawie kształtu uzyskanej wypływki można stwierdzić poprawność parametrów procesu (może okazać się, że np. temperatura płyty grzewczej jest zbyt niska) oraz dodatkowo oczyścić miejsce płyty grzewczej, które styka się z łączonymi elementami podczas wykonywania następnych zgrzewów. Taki "próbny zgrzew" zaleca się też wykonać przed każdą zmianą średnicy lub grubości ścianki łączonych elementów.

Kontrola jakości zgrzewu

.jpg)

BM = (Bmin + Bmax)/2

minimalna szerokość wypływki Bmin nie mogą różnić się o więcej niż 20% od wartości średniej szerokości wypływki BM, liczonej jako średnia arytmetyczna wartości maksymalnej i minimalnej.

Różnica X pomiędzy maksymalną szerokością większego z wałeczków Smax, a minimalną szerokością mniejszego z wałeczków Smin liczona według poniższego wzoru:

X = ((Smax - Smin)/BM)/·100%

nie może być większa niż:

- 10% dla połączeń rury z rurą;

- 20% dla połączeń kształtki z kształtką;

- 20% dla połączeń rury z kształtką.

Należy sprawdzić, czy dno rowka A między wałeczkami znajduje się powyżej powierzchni zewnętrznej łączonych elementów oraz czy przesunięcie osiowe V zewnętrznych powierzchni łączonych elementów nie przekracza 10% grubości ścianki.

Uwaga! Obcięcie wypływki zewnętrznej zwiększa wytrzymałość połączenia. Przy kontroli jakości połączeń zaleca się obcięcie wypływki zewnętrznej specjalnym obcinakiem. Obciętą wypływkę łatwiej jest pomierzyć, a kilkukrotnie ją wyginając można sprawdzić jakość połączenia wałeczków wypływki ze sobą - oddzielenie się wałeczków od siebie oznacza zanieczyszczenie powierzchni łączenia.

Minimalne spadki przewodów kanalizacyjnych z tworzyw termoplastycznych

Do określenia minimalnych spadków kanałów przyjęto kryterium granicznych wartości naprężeń ścinających, a nie prędkości granicznych lub unoszenia. Porównując stratę energii potencjalnej strugi ścieków do pracy sił tarcia uzyskujemy wzór określający średnie wartości naprężeń ścinających na granicy kanał-ścieki:

τ = ρ·g·R·i ,

gdzie:

τ - naprężenia ścinające na granicy kanał-ścieki [N/m2],

ρ - gęstość osadów (wartość średnia: 2650 kg/m3),

g - przyspieszenie ziemskie (9,81 m/s2),

R - promień hydrauliczny [m],

i - spadek kanału [‰],

Dla kanału całkowicie napełnionego promień hydrauliczny wynosi D/4. Dla innych napełnień względnych kanału należy zastosować odpowiedni współczynnik korekcyjny kR:

R = kR ·D/4

Podobnie dla częściowych napełnień kanału określa się natężenie przepływu i prędkość przepływu. Wartości współczynników korekcyjnych dla promienia hydraulicznego kR, natężenia przepływu kq i prędkości przepływu kv można odczytać z wykresów krzywych sprawności dla przekroju kołowego, zamieszczanych w różnych wydawnictwach firmowych producentów rur i publikacjach tematycznych.

Przykładowo, dla kanału sanitarnego zbudowanego z gładkościennych rur z PVC (rury o litej ściance lub z rdzeniem spienionym) o sztywności obwodowej SN 4 i średnicy nominalnej DN200 (minimalna średnica wewnętrzna: 188,8 mm), dla współczynnika napełnienia y/D = 0,6 wartość współczynnika korekcyjnego kR jest równa 1,14. Minimalny spadek kanału w tym przypadku wyniesie 1,7‰ (dokładnie 1,61‰). Według starej, empirycznej zasady Imhoffa, minimalny spadek dla takiego kanału wynosi 5,0‰. Różnica jest więc w tym przypadku trzykrotna.

Uwaga! Przy mniejszym napełnieniu kanału niż przyjęto dla danego przypadku zjawisko samooczyszczania może nie wystąpić.

Warunki czyszczenia rurociągów z tworzyw termoplastycznych metodą hydrodynamiczną (na podstawie [4])

Potrzeba czyszczenia kanału może być spowodowana różnymi przyczynami, np. osadami cząstek stałych, tłuszczów, zatorami itp. Dla każdego przypadku zostały opracowane specjalne rodzaje głowic czyszczących. Dla skutecznego czyszczenia niezwykle ważny jest dobór właściwej głowicy. Z doświadczenia wiadomo również, że to nie ciśnienie, ale wielkość strumienia wody jest decydująca dla uzyskania dobrego efektu czyszczenia. Najlepsze efekty osiąga się przy ciśnieniu wody na dyszy rzędu 50-60 bar. Ponieważ spadek ciśnienia na instalacji wozu czyszczącego oraz węża zazwyczaj waha się na poziomie 20-30 bar, to dla uzyskania warunków optymalnego czyszczenia, ciśnienie na manometrze nie powinno przekraczać 80-90 bar. Dobór właściwej głowicy warunkuje średnica rury oraz rodzaj osadów do usunięcia. Głowice, które oprócz dysz skierowanych "do tyłu" posiadają również dysze skierowane "do przodu", powinno się stosować do usuwania zatorów. Standardowe dysze lub płaskie (np. flądra) są używane do usuwania osadów z piasku, żwiru i tłuszczu.

Podczas czyszczenia głowica nie powinna pozostawać dłużej w jednym miejscu. Przemieszczanie głowicy z jednej strony zapewnia usuwanie osadów, a z drugiej zapobiega uderzeniom strumienia wody w tym samym miejscu rury. Ściąganie węża powinno odbywać się nie za szybko, aby cały osad mógł być dokładnie usunięty. Z doświadczenia wynika, że najlepsze efekty są uzyskiwane przy prędkościach rzędu 6-12 m/min.

W rurociągach z tworzyw sztucznych nie wolno używać elementów z ostrymi krawędziami (np. wycinarki do korzeni) lub czubkami (np. dysze drążące "Quarto"). W niektórych przypadkach (np. kanały tłoczne) należy rozważyć możliwość regularnego czyszczenia rurociągu przy pomocy korków poliuretanowych, podobnie jak ma to miejsce w przypadku wodociągów.

Kolejne elementy systemu zapewnienia trwałości i niezawodności rurociągów

W związku z powyższym IGWP podjęła decyzję o potrzebie wdrożenia systemu dobrowolnej certyfikacji rur i kształtek z tworzyw termoplastycznych na zgodność z wytycznymi branżowymi. Wytyczne branżowe opierają się głównie na obowiązujących jeszcze normach produktowych, które w nieodległym czasie zastąpione zostaną normą zharmonizowaną, znacznie obniżającą poziom wymagań. W tych przypadkach, gdzie branża uznaje to za pożądane, poziom wymagań zostanie podwyższony. Produkty, które przejdą pomyślnie proces certyfikacji, będą oznaczane odpowiednim znakiem jakości. Nad utrzymaniem odpowiedniej jakości przez wyróżnione wyroby będzie czuwać niezależna strona trzecia. Rolę tę powierzono holenderskiej firmie KIWA, posiadającej wieloletnie doświadczenie i prowadzącej taką działalność w wielu krajach świata. W przypadku ewidentnego obniżenia jakości wyrobu, prawo jego znakowania znakiem jakości będzie zawieszane lub nawet odbierane. Stosowanie przez branżę wyrobów znakowanych znakiem jakości stanie się dobrowolne. Należy jednak podkreślić, że powszechne stosowanie takich wyrobów przez większość inwestorów wyeliminuje nieuczciwych producentów z rynku, a przy tym zwiększy trwałość i niezawodność nowo budowanych sieci wodociągowych i kanalizacyjnych. To z kolei przełoży się na koszty eksploatacyjne.

Ostatnim elementem budowanego systemu może zostać system dobrowolnej certyfikacji firm wykonawczych. W takim przypadku, kontroli niezależnej strony trzeciej poddane byłyby kwestie jakości prac wykonawczych, realizowanych przez te firmy. W ten sposób branża wodno-kanalizacyjna miałaby określone w wytycznych wymagania, co do warunków i sposobu budowy sieci, zapewnioną możliwość stosowania materiałów o znanej jakości i wykonania prac na odpowiednim poziomie. Wszystkie te elementy łącznie dadzą efekt zapewniający optymalne wykorzystanie zainwestowanych środków finansowych, a także trwałość i niezawodność zbudowanych sieci.

Podsumowanie

Cel przygotowywanych wytycznych stanowi określenie, w oparciu o aktualnie obowiązujące przepisy prawne oraz normy lub ich projekty, wymagań branży w zakresie projektowania, budowy i eksploatacji sieci wodociągowych i kanalizacyjnych. Życzeniem autorów stało się, aby znalazły w nich odzwierciedlenie także dotychczasowe doświadczenia (tak pozytywne jak i negatywne), sprawdzone autorskie rozwiązania oraz dobra praktyka projektowa i montażowa. Będą oni wdzięczni za wszelkie uwagi i sugestie dotyczące treści wytycznych, które proszę przesyłać na adres e-mail: a.roszkowski@op.pl, wpisując w tytule wiadomości: WYTYCZNE. Z góry dziękujemy.

Bibliografia:

[1] L. Furtak, St. Rabiej, J. Wild i in., Warunki techniczne wykonania i odbioru rurociągów z tworzyw sztucznych; Polska Korporacja Techniki Sanitarnej, Grzewczej, Gazowej i Klimatyzacji; Warszawa 1996

[2] M. Kwietniewski, Rurociągi polietylenowe w wodociągach i kanalizacji - rozwój rynku w Polsce i niezawodność funkcjonowania, "Gaz, Woda i Technika Sanitarna" nr 3/2004

[3] DVS 2207-1, August 2007 - Welding of thermoplastics. Heated tool welding of pipes, pipeline components and sheets made of PE-HD

[4] E. Guldbaek, New Technical Guide - Using Plastic Pipes for Water Supply and Sewer Systems, Plastics Pipes XIII, Washington, USA, October 2006

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 1/2009 [25]](https://inzynieria.com//uploaded/magazines/ib025cover_mid(0).jpg)