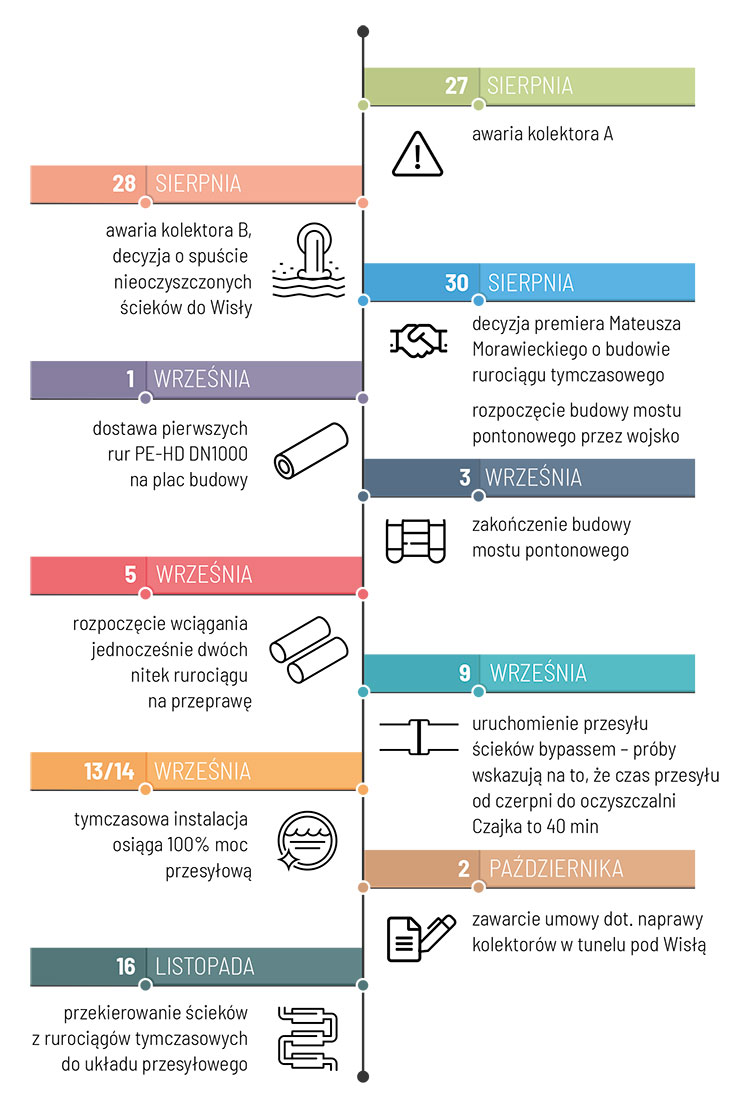

W okresie ponad dwóch miesięcy, kiedy w Warszawie funkcjonował tymczasowy rurociąg, służący do przesyłu ścieków z lewobrzeżnej części miasta do oczyszczalni ścieków Czajka, średnio przepływało przez niego 3 m3 ścieków na sekundę. Gdyby nie ten bypass, zbudowany w trybie ekspresowym i poprowadzony przez Wisłę mostem pontonowym, do Wisły dostałoby się ponad 20 mln ton nieczystości

Potrzeba zbudowania tego nietypowego bypassu pojawiła się w następstwie awarii dwóch kolektorów GRP znajdujących się w tunelu pod dnem Wisły i będących częścią systemu przesyłowego ścieków z siedmiu dzielnic lewobrzeżnej Warszawy do oczyszczalni Czajka. Zdarzenie to miało miejsce pod koniec sierpnia br. i skutkowało zrzutem nieoczyszczonych ścieków do rzeki. Ze względów środowiskowych taka sytuacja nie mogła się utrzymywać zbyt długo, dlatego należało w trybie pilnym znaleźć rozwiązanie, by nie generować dalszego zanieczyszczenia wód. Zdecydowano więc o budowie tymczasowego rurociągu z rur PE-HD DN1000 wyprodukowanych przez firmę Uponor Infra sp. z o.o. Łącznie na potrzeby tej instalacji dostarczono 2200 m rur, z których zbudowano dwie nitki po 1100 m każda.

Rurociągiem przez ląd i wodę

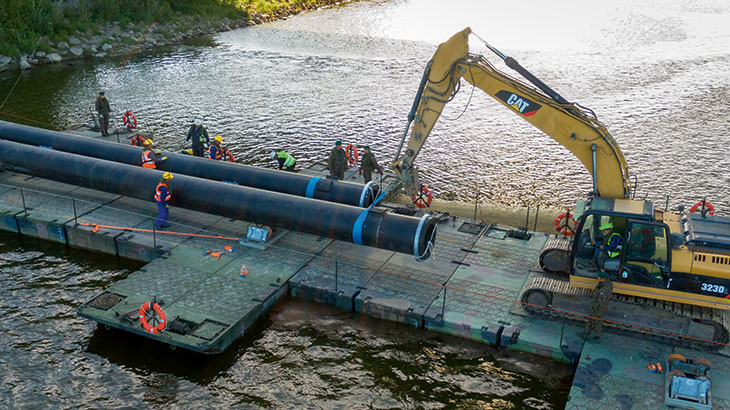

Początek tymczasowych rurociągów (od połączenia kołnierzowego z rozdzielaczami, do których dochodziły rury DN630 od pomp) zlokalizowano na lewym brzegu Wisły, na terenie Młocin. Stąd, przecinając Wisłę, biegły aż na Białołękę, na prawy brzeg Wisły, do miejsca, w którym wykonano połączenie kołnierzowe z kolanami stalowymi sprowadzającymi ścieki do komory rozprężnej znajdującej się przy ul. Świderskiej. Część rurociągu (2 x około 250 m) ułożono na wybudowanym przez wojsko moście pontonowym, który umożliwił w tak krótkim czasie przeprowadzenie instalacji przez rzekę. Lądowy fragment bypassu powstał przy wykorzystaniu przewodów z rur SDR17, a wodny z rur SDR11. Część lądową ułożono bezpośrednio na wyrównanym gruncie rodzimym, po wcześniejszym oczyszczeniu podłoża z materiałów obcych (gruz, kamienie, śmieci itp.). Natomiast na moście pontonowym rurociąg posadowiono na rolkach, dodatkowo podpierając go drewnianymi kantówkami z klinami bocznymi. Bardzo ważne było zapewnienie stabilności przesyłu ścieków obiema rurami, tak aby obciążenia konstrukcji mostu rozkładały się równomiernie.

Rury PE-HD DN1000 były przewożone do Warszawy z różnych lokalizacji, m.in. z terenu inwestycji koncernu KGHM Polska Miedź S.A. z Polkowic czy nawet z Finlandii, gdzie klient zgodził się na przeniesienie terminu dostawy. Konieczne było również uruchomienie produkcji na dwóch liniach w zakładzie Uponor Infra w Kleszczowie. Na plac montażowy nad Wisłą przywożono rury o różnych długościach – 12, 15 i 18 m, a operacja załadunków i rozładunków była prowadzona 24 godz. na dobę. Podczas transportu ładunków ponadnormatywnych pomagały służby mundurowe, które zabezpieczały skrzyżowania na drodze dojazdowej na teren budowy. Cała operacja dostarczania rur trwała od 1 do 5 września. Na placu budowy pracowało sześć zgrzewarek obsługiwanych przez grupy serwisowe Uponor Infra. Rury łączono metodą zgrzewania doczołowego, które gwarantuje 100% szczelność i zapewnia jednolitą wytrzymałość na obciążenia rurociągu na całej długości, w tym także, co szczególnie istotne – w miejscach łączenia. Jednorodne połączenia umożliwiły przeciąganie sekcji o długościach ponad 700 m. Samo zgrzewanie trwało sześć i pół dnia – w tym czasie wykonano 146 zgrzewów.

Dzięki temu, że szkolimy naszych pracowników i stawiamy na model multikompetencyjny, mogliśmy w krótkim czasie stworzyć 12–14 zespołów odpowiedzialnych za zgrzewanie rurociągów. W swoich szeregach mamy inżynierów i specjalistów dysponujących ogromną wiedzą techniczną. To pozwoliło nam na przejęcie odpowiedzialności za część robót związanych z wykonaniem rurociągów DN1000 – wyjaśnia Edyta Zalewska, dyrektor sprzedaży w firmie Uponor Infra. I dodaje: działaliśmy pod ogromną presją czasu – termin dostaw i wykonania połączeń był bardzo krótki – wynosił zaledwie osiem dni. Jako jedyni w Polsce byliśmy w stanie rozpocząć dostawy dzień po otrzymaniu zlecenia.

Długowieczne instalacje

Zanim w Warszawie zbudowano instalację, której celem było ograniczenie skutków awarii pod Wisłą, przez blisko dwa tygodnie do rzeki każdego dnia trafiało 260 tys. ton nieoczyszczonych ścieków, w tym 13 ton biogenów, azotu, fosforu i metali ciężkich. Wybór rur PE-HD nie był przypadkowy, ponieważ charakteryzują się one wysoką odpornością chemiczną oraz odpornością na ścieranie (równocześnie też są w pełni odporne na promieniowanie UV). Świetnie sprawdzają się w szerokim zakresie temperatur. Ich zastosowanie pozwoliło na budowę rurociągu w czasie niemożliwym do uzyskania w przypadku innych technologii. Nasze rurociągi gwarantują 100% szczelność, a jakość pozwala na bezproblemową pracę nawet przez 100 lat. Nie mają negatywnego wpływu na środowisko, a zjawiska takie jak kwaśne deszcze, wiatr, zmienne temperatury, promieniowanie słoneczne nie mają wpływu na ich wytrzymałość – mówi Paweł Pill, project manager – doradca techniczny w Uponor Infra.

Cechą charakterystyczną przewodów PE-HD jest też możliwość ich łagodnego wyginania. Właśnie z uwagi na tę właściwość bardzo często stosuje się je w obszarach sejsmicznych i na terenach górniczych do IV kategorii szkód – dodaje. Tego typu rurociągi można układać w wykopach, bezpośrednio w terenie lub na podporach. Idealnie sprawdzają się także w instalacjach realizowanych bezwykopowo (np. relining czy przewierty horyzontalne), jak również przy użyciu metody zatapiania (przekroczenia rzek i innych akwenów, wyloty morskie). Te wszystkie cechy, łącznie z długowiecznością, sprawiają, że po rozbiórce elementy rurociągu będzie można eksploatować w ramach innych projektów. Dlatego Państwowe Gospodarstwo Wodne Wody Polskie, jako inwestor przedsięwzięcia w Warszawie, zamierza część z rur wykorzystać ponownie w ramach swoich obiektów hydrotechnicznych, a część odsprzedać.

Są to rury wykonane z bardzo dobrego surowca i mogą być użyte do kolejnych odpowiedzialnych zadań jako rurociągi ciśnieniowe, zarówno do transportu ścieków, jak i melioracji, odwodnienia kopalń czy hydrotransportu szlamów, solanki itp. – podsumowuje Edyta Zalewska.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 4/2019 [76]](https://inzynieria.com//uploaded/magazines/cover_ib76.jpg)