Konwencjonalne technologie budowy kanałów jajowych są pracochłonne i kosztowne. Na uwagę zasługuje więc metoda szalunku pneumatycznego, która w połączeniu z zastosowaniem korytek z betonu żywicznego jest znacznie tańszym sposobem na realizację kanałów o wysokiej jakości i trwałości. System szalunku pneumatycznego to nowoczesna technologia odpowiadająca ekologicznym i ekonomicznym wymaganiom stawianym dzisiejszym systemom budowy kanalizacji.

Szalunek pneumatyczny w trakcie betonowania. Fot. Watec Vertriebs GmbH

Szalunek pneumatyczny w trakcie betonowania. Fot. Watec Vertriebs GmbH

Nie każdy wie, że już około 100 r. n.e. Rzymianie stacjonujący w obozie “Vindobona” wybudowali system kanalizacyjny, składający się z kanałów głównych i doprowadzających. Na ruinach „Vindobony” rozwinął się później Wiedeń. Obecnie prawdziwym wyzwaniem dla tamtejszego systemu kanalizacyjnego jest odprowadzenie i oczyszczenie ponad 500 tys. m3 ścieków dziennie. Właśnie w tym mieście wzięła swój początek nowoczesna i efektywna metoda budowy kanałów ogólnospławnych. Mowa o szalunku pneumatycznym do budowy kanałów o przekroju jajowym, wykonywanych metodą „na mokro”.

Pierwsze próby tego systemu przeprowadzono przez firmę Baustoffkontor/Watec i koncern Semperit pod koniec lat 70. ubiegłego wieku. Od tego czasu jest on wciąż udoskonalany. W sumie przy jego zastosowaniu do dziś zbudowano ponad 600 km kanałów. W ostatnich latach przy użyciu tego systemu powstaje średnio 24 km kanałów rocznie. W Wiedniu stosowany jest on niemal na wszystkich nowo budowanych odcinkach kanalizacji, jak również przy przebudowie istniejącej sieci. Szalunek pneumatyczny używany przy budowie kanałów znalazł zastosowanie nie tylko w Austrii, ale również m.in. w Niemczech, Szwajcarii, Czechach i na Węgrzech, a także w Polsce. Metoda ta zadebiutowała w naszym kraju w 1993 r., kiedy w Krakowie wykonano krótki odcinek próbny. Od tej pory korzystano z tego systemu niejednokrotnie i zrealizowano przy jego pomocy wiele kanałów jajowych różnych wielkości. Kolejne projekty znajdują się w fazie przygotowawczej.

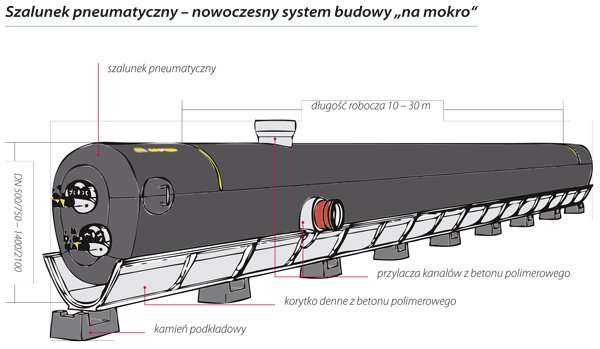

Elementy systemu

a. Szalunek pneumatyczny

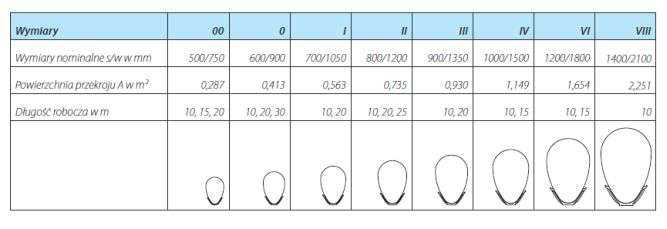

Szalunek to nadmuchiwany, wykonany z tkaniny pokrytej neoprenem element, który w stanie napompowanym przyjmuje kształt jajowy o przewidzianych normą wymiarach. Jest to możliwe dzięki opatentowanemu systemowi dwukomorowemu. Do regulacji ciśnienia w komorach (0,5 bar w głównej i 0,05 bar w bocznej) służą zamontowane na ścianie czołowej manometry. Pompowanie przebiega przy użyciu zwykłego kompresora budowlanego. Elementy szalunkowe dostępne są w rozmiarach od 50/75 cm (profil 00) do 140/210 cm (profil VII) i długościach - w zależności od rozmiaru - od 10 do 25 mb (długość robocza).

b. Korytko z betonu żywicznego

Kanał ogólnospławny wypełniony jest najczęściej ściekami sanitarnymi o znacznej agresywności. Korytko z betonu żywicznego, będące elementem specjalnie dopasowanym do szalunku, spełnia wszystkie niezbędne warunki stawiane wykładzinom dna kanałów. Beton żywiczny jest wysokoodpornym materiałem składającym się ze związanego żywicą epoksydową piasku kwarcowego. Charakteryzuje się doskonałymi parametrami: - jego odporność na zgniatanie wynosi 85 N/mm2, odporność na zginanie 20 N/mm2, a moduł E 20 tys. N/mm2. Materiał ten jest odporny chemicznie na czynniki agresywne znajdujące się w ściekach – od ekstremalnie kwaśnego pH 1 do skoncentrowanej zasady pH 14. Ponadto cechuje się wysoką odpornością na ścieranie (porównywalną do granitu), a także na temperaturę (do 80°C).

Korytko wykonane z żywicobetonu nie ulega deformacji nawet przy dużych wahaniach temperaturowych. Materiał ten można z powodzeniem stosować wszędzie tam, gdzie przy pomocy zwykłego betonu nie można osiągnąć zadawalających rezultatów. Korytka o długości 1,5 m dopasowane są wymiarowo do poszczególnych typów szalunków pneumatycznych, tworząc wykładzinę dna kanału. Odpowiednio dostosowana masa spoinująca zapewnia wodoszczelną i odporną na chemikalia spoinę. Dzięki tej metodzie długość spoiny redukowana jest o 80%, zaś jej powierzchnia nawet o 95% w porównaniu do metod tradycyjnych. Ma to również pozytywny wpływ na postęp prac przy wykonywaniu kanału.

c. Kamień podkładowy z betonu

Kamienie te ustawia się na dnie wykopu w odstępie 1,5 m. Są one skonstruowane w taki sposób, aby zapewniały dokładne okrycie miejsca połączenia dwóch elementów korytka betonem, dzięki czemu nie są potrzebne dodatkowe zabezpieczenia. Dzięki swej budowie kamienie podpierają korytko na każdym styku w dwóch punktach.

Opis metody szalunku pneumatycznego do wykonywania kanałów o profilu jajowym

Wykonywanie części dennej

Po wykonaniu wykopu o odpowiedniej głębokości, wyprofilowaniu jego dna zgodnie z założonym spadkiem oraz zabezpieczeniu jego ścian (deskowanie, ścianka szczelna, obudowy skrzyniowe, itd.), układane są korytka z betonu żywicznego.W tym celu ustawia się na dnie wykopu kamienie podkładowe w odstępach co 1,5 m, na których układane są korytka, zwracając uwagę na spadek i ułożenie w osi. Następnie miejsca połączeń uszczelniane są specjalną zaprawą do spoin. Tak ułożona dolna część kanału zostaje zabezpieczona przed wyporem i zabetonowana, aby warstwa ułożonego i zagęszczonego betonu sięgała do wysokości około 3-5 cm poniżej górnej krawędzi korytka. W przypadku przebiegu trasy kanału w obszarze wód gruntowych mogą być zastosowane uszczelki na pionowych i poziomych powierzchniach styku poszczególnych sekcji.

Układanie szalunku

Kolejnym krokiem jest ułożenie szalunku pneumatycznego. W pierwszej kolejności szalunek układany jest na zabetonowaną rynnę z korytek i napełniany powietrzem za pomocą kompresora: najpierw komorę 1 (główną), ciśnieniem w wysokości 0,5 bara, a następnie komorę stabilizującą (boczną) – 0,05 bara. W zależności od długości i rozmiaru szalunku cały proces jego nadmuchiwania trwa około 5-10 min. Po napompowaniu szalunek przyjmuje kształt jajowy i dokładnie przylega do krawędzi korytek. Pozostaje tylko zabezpieczyć go przed wyporem podczas betonowania. W tym celu układane są krawędziaki drewniane wzdłuż osi szalunku, rozpierając je do elementów zabezpieczenia wykopu. Po zamontowaniu szalunku czołowego i ewentualnie deskowań włazów, natryskiwany jest go odpowiednim olejem, aby po zakończeniu prac łatwiej oddzielić go od betonu.

Betonowanie kanału

Po zakończeniu prac przy układaniu szalunku można rozpocząć betonowanie. W Wiedniu w większości przypadków z powodzeniem stosowany jest beton B30 z dodatkami podnoszącymi wodoszczelność, odporność na niskie temperatury, sól i siarczany, z kruszywem o uziarnieniu do 32 mm i konsystencji gęstoplastycznej. Grubość ścianki kanału zależna jest od statycznych warunków miejscowych i waha się od 17 do 30 cm - najczęściej jest to 18-22 cm. W trakcie prac należy zwrócić uwagę na równomierne układanie warstw betonu grubości 30-40 cm (max. 50 cm) po obu stronach szalunku. W tym celu układane są krawędziaki drewniane wzdłuż osi szalunku, rozpierając je do elementów zabezpieczenia wykopu. Po zamontowaniu szalunku czołowego i ewentualnie deskowań włazów, pokrywa się go odpowiednim olejem, aby po zakończeniu prac łatwiej oddzielić go od betonu.

Każda warstwa musi być dokładnie zagęszczona przy pomocy zagęszczarki, przy czym szczególną uwagę należy zwrócić na to, aby nie wprowadzać jej do uprzednio ułożonej już i zagęszczonej warstwy. Po zabetonowaniu szalunku do wysokości jego górnej krawędzi równoważą się siły nacisku i wyporu, możemy więc usunąć wspomniane wcześniej zabezpieczenia i przystąpić do betonowania górnej części kanału.

Rozszalowywanie

Przy średniej temperaturze 17ºC beton po upływie 4-6 godz. osiąga odpowiednią wytrzymałość, dzięki czemu można usunąć szalunek pneumatyczny. Wypuszczenie powietrza z komór powoduje zapadnięcie się jego zewnętrznej powłoki do wewnątrz i tym samym jego oddzielenie się od betonu. Po tej czynności szalunek można przesunąć na następny przygotowany do betonowania odcinek.

Zalety systemu szalunku pneumatycznego

Co przemawia za profilem jajowym?

Profil jajowy w przekroju kanału ściekowego jest szczególnie korzystny zarówno z punktu widzenia statyki, jak i hydrauliki - nie tylko najlepiej przenosi obciążenia zewnętrzne, ale też posiada najlepsze parametry przepływu przy różnych wysokościach napełnienia kanału. Ponadto należy również wymienić fakt lepszej „przełazowości” przewodu w porównaniu z przekrojami kołowymi, co ułatwia prace kontrolno-konserwacyjne podczas eksploatacji.

Co przemawia za wykonywaniem kanałów „na mokro”?

Dzięki zastosowaniu tej metody powstaje praktycznie monolityczny kanał, charakteryzujący się wysokimi parametrami jakościowymi, odpornością na działanie czynników zewnętrznych i długowiecznością. W przeciwieństwie do omawianej metody, systemy oparte na elementach prefabrykowanych zwykle wykazują słabe punkty w miejscach połączeń, które z wielu przyczyn są miejscami potencjalnych nieszczelności i uszkodzeń.

Co przemawia za zastosowaniem metody szalunku pneumatycznego?

Metoda ta pozwala na utrzymanie kosztów realizacji inwestycji na poziomie konkurencyjnym, oferując wszelkie zalety monolitycznego kanału betonowego o przekroju jajowym. Dla porównania - problemem przy zastosowaniu szalunków drewnianych lub stalowych jest wysoki koszt prac, porównywalny z kosztami wykonania kanału przy zastosowaniu elementów prefabrykowanych.

System pneumatyczny charakteryzują:

• elastyczność i dyspozycyjność - łatwy transport szalunku i współpraca z lokalnymi dostawcami betonu prowadzą do zmniejszenia ruchu tranzytowego, co jest aspektem o coraz większym znaczeniu przy wzrastającej świadomości ekologicznej. Koszty transportu są nieporównywalnie niższe w odniesieniu do kosztów przewozu rur prefabrykowanych, transportowanych najczęściej na duże odległości;

• oszczędności w realizacji i szybki postęp robót - całkowity nakład pracy przy ułożeniu szalunku, zabetonowaniu jednego odcinka kanału i rozszalowaniu wynosi około 16 roboczogodzin, a ułożenie korytek z betonu żywicznego wymaga ich około 8. Do wykonania całości robót wystarcza zaledwie 3 pracowników.

Nie muszą być wykwalifikowani, dlatego najprościej sięgnąć po miejscową siłę roboczą. Do tego użycie kilku form równocześnie pozwala na zwielokrotnienie tempa prowadzenia prac. Przy korzystnych warunkach pogodowych możliwe jest nawet zabetonowanie za pomocą jednej formy dwóch odcinków w ciągu jednego dnia. System implikuje niewielkie powierzchniowo zaplecze, jak również i sam obszar budowy, redukując ilość robót ziemnych o ponad 40% w porównaniu z konwencjonalnymi technologiami z zastosowaniem prefabrykatów;

• minimalna ilość prac „kosmetycznych” - system wymaga tylko niewielkiej ilości prac „kosmetycznych”. Po rozszalowaniu powierzchnie wewnętrzne są gładkie, zaś miejsca połączeń cykli nie wykazują nierówności czy nadlewek;

• możliwość wykonywania łuków, łatwość wykonania przyłączy - szalunek pneumatyczny jest bardzo „otwartym” systemem: pozwala bez trudu na wykonanie przyłączy, a za pomocą prostych deskowań wykonywane są studzienki włazowe i rewizyjne. Szczególną zaletą jest możliwość wykonywania łuków o promieniu minimalnym równym 10 x szerokość szalunku - może to często zmniejszyć koszty dzięki rezygnacji ze studzienek przy zmianie kierunku przebiegu kanału. Także przy przebudowie istniejących obiektów metoda ta posiada swoje zalety: kształt szalunku pozwala na przepuszczenie ścieków korytkiem podczas betonowania górnej części kanału. Tym samym kanał może pozostawać w eksploatacji podczas przebudowy;

• wykorzystanie lokalnych zasobów siły roboczej, materiałów i mocy przerobowych - projekty kanalizacyjne należą często do znaczących inwestycji w danym regionie. Jest zrozumiałe, że w interesie inwestora (najczęściej gminy) leży nie tylko wykorzystanie lokalnej siły roboczej, ale również rozwój miejscowych firm i zakładów. Wpływają na to pieniądze wydawane na inwestycje, a płacone przez firmy podatki przyczyniają się do rozwoju całego regionu. System szalunku pneumatycznego spełnia te wymagania, gdyż przy jego stosowaniu wykorzystuje się miejscowe rezerwy siły roboczej, lokalne firmy budowlane i miejscowe betoniarnie dostarczające materiał.

Podsumowanie

Można powiedzieć, że metoda szalunku pneumatycznego w połączeniu z zastosowaniem korytek z betonu żywicznego jest ekonomiczną metodą budowy kanałów, charakteryzujących się wysoką jakością i trwałością. Ten innowacyjny system spełnia wszelkie wymagania ekologiczne i ekonomiczne stawiane nowoczesnym systemom kanalizacyjnym.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.