WSSC - Washington Suburban Sanitary Comission to ósmy co do wielkości w USA operator wodociągowy i ściekowy, obsługujący blisko 2 miliony mieszkańców hrabstw Montgomery i Prince George w Maryland. Firma zarządza siecią prawie 8 850 km przewodów wodociągowych i ponad 8 530 km kanałów ściekowych. Jak nietrudno się domyślić, dbałość o dobrą kondycję wszystkich rurociągów jest nie lada wyzwaniem.

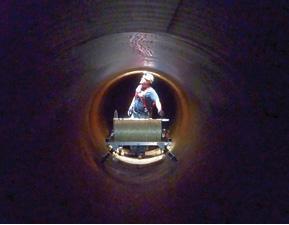

Fot. Trenchless Technology

Fot. Trenchless Technology

Z tych zasobów, około 240 km rurociągów wielkośrednicowych należących do WSSC zbudowanych jest z rur typu PCCP (prestressed concrete cylinder pipe – sprężone rury betonowe). Jest to materiał, który był popularny w instalacjach wodociągowych w latach sześćdziesiątych i siedemdziesiątych. Tymczasem już dość dawno temu WSSC zdała sobie sprawę z tego, że rury te podlegają przedwczesnej korozji i wprowadziła częste inspekcje. W istocie, WSSC jest nawet odpowiedzialne za opatentowanie dźwiękowo-ultradźwiękowej metody inspekcji rur PCCP w latach dziewięćdziesiątych.

Pomimo tych starań w ciągu dwóch ostatnich lat doszło do dwóch znaczących awarii rur PCCP. Jedna z nich, dotycząca magistrali wodnej o średnicy 66” (1680 mm) doczekała się nawet relacji w międzynarodowych mediach, gdzie pokazywano reportaż o motocyklistach, którym woda odcięła drogę ucieczki i których ratować musiał helikopter.

Biorąc pod uwagę długość i średnicę rur typu PCCP (124 km rurociągów o średnicy ponad 1220 mm) w systemie WSSC, zastosowanie tradycyjnego systemu naprawy polegającego na wymianie poszczególnych segmentów rury, nie miałoby zastosowania. Dlatego też firma postanowiło skorzystać z nowoczesnych rozwiązań technologii bezwykopowej w celu zidentyfikowania i naprawy wszystkich uszkodzonych miejsc. Taki wybór okazał się optymalny dla bezpiecznego zarządzania głównymi magistralami PCCP. Podjęty program naprawy trwa, a jego ramach do tej pory przeprowadzono rehabilitację pięciu głównych wodociągów.

Wczesne stadium programu dotyczyło magistrali Potomac (Potomac Transmission Main) – głównego źródła wody, dzięki któremu WSSC jest w stanie zaspokoić wzrastające zapotrzebowanie. Jest to wodociąg PCCP o średnicy 2440 mm. Ten największy rurociąg systemu WSSC wybudowany został w 1968 r. przez firmę, która miewała w przeszłości problemy z jakością. W celu wstępnego rozpoznania potencjalnych zagrożeń, firmy Openaka, Pure Technologies i NDT Corp. przeprowadziły ocenę stanu rurociągu z użyciem nieinwazyjnych metod testowych (inspekcja wizualna i dźwiękowa, inspekcja elektromagnetyczna i inspekcja ultradźwiękowa). Odkryto kilka znaczących problemów, w tym niektóre odcinki rurociągu w stanie zaawansowanego zniszczenia wymagające natychmiastowej naprawy. Inne dodatkowe odcinki były uszkodzenia w stopniu niskim lub średnim.

Pozyskawszy informacje o stanie wodociągu, WSSC musiała podjąć trudną decyzję dotyczącą jego przyszłości. Wymiana lub rehabilitacja rękawem (sliplining) kosztowałaby prawdopodobnie ponad 100 milionów dolarów – kwota stanowiąca spore wyzwanie finansowe dla WSSC – i bardzo niepożądane biorąc pod uwagę fakt, że 95% długości rurociągu była w dobrym stanie. Kolejnym problemem do rozwiązania było takie prowadzenie napraw rurociągu mającego uszkodzenia, aby nie wyłączać go z użycia na zbyt długo. WSSC wprowadziło w życie nowoczesny program oceny aktywów, polegający na stałym monitorowaniu stanu strukturalnego wodociągu w celu wczesnego wykrycia ewentualnego ryzyka awarii i, jeśli okaże się to konieczne, zapobieżeniu jej w trybie bieżącym. Program monitorujący wymagał użycia światłowodu monitorującego SoundPrint firmy Pure Technologies, który instalowany jest wewnątrz rury i jest w stanie wykryć pęknięcia na powierzchni PCCP, które są wstępem do zaistnienia awarii.

Pierwszym krokiem realizacji programu było potwierdzenie wyników oceny stanu rurociągu. W tym celu wykopano kilka odcinków rury, które oceniono jako o wysokim ryzyku awarii. Potwierdziło się występowanie znacznej korozji i kruchości wodorowej (utrata elastyczności na skutek działania wodoru). Odcinki te zostały wymienione lub zabezpieczone zewnętrznymi ściągaczami. Pozostałe uszkodzone odcinki rury zostały wzmocnione z pomocą bezwykopowej technologii rehabilitacyjnej firmy Fibrwrap Construction. Wykorzystuje ona nowoczesny materiał wzmacniający na bazie włókien węglowych w celu naprawienia rur od wewnątrz.

Użycie systemu Tyfo Fibrwrap umożliwia prowadzenie selektywnych, precyzyjnych napraw uszkodzonych fragmentów rury, tym samym pozwalając spółce wodnej zaoszczędzić miliony dolarów.

By poradzić sobie z rurami o mniejszym stopniu zniszczenia i monitorować ich kondycję strukturalną, zainstalowano akustyczne czujniki światłowodowe. Jeśli odcinek rury pogarsza się do stanu niepożądanego ryzyka, podnosi się alarm. Taki program zarządzania pozwolił WSSC bezpiecznie przedłużyć okres działania wodociągu i jednocześnie uniknąć kapitalnej wymiany oraz z wyprzedzeniem ostrzegać o zbliżającej się awarii. W oparciu o ten sukces WSSC wprowadza obecnie podobną strategię postępowania dla kolejnych wielkośrednicowych wodociągów PCCP stopniowo włączanych do programu.

Dzięki połączeniu metod naprawczych z nowoczesnymi technologiami bezwykopowymi, WSSC udało się bezpiecznie odnowić istotną część infrastruktury wodnej przy jednoczesnej minimalizacji wydatków i oddziaływania na sąsiadujące tereny. W projekcie z powodzeniem wykorzystano:

• Zaawansowaną technologię – nowoczesne bezwykopowe metody oceny stanu strukturalnego ważnej magistrali wodnej.

• Innowacyjne naprawy bezwykopowe – projekt wymagał użycia nowej metody renowacji wykorzystującej wewnętrzne wzmocnienia z włókien węglowych.

• Najnowszego typu program zarządzania i monitoringu – w celu stałego monitorowania stanu rurociągu wykorzystano urządzenia monitorujące oraz program zarządzający najnowszej generacji, co pozwoliło wykrywać ewentualne uszkodzenia w miarę ich powstawania oraz bieżąco im zapobiegać.

• Rozwiązania multidyscyplinarne – w składzie załogi projektu znaleźli się przedsiębiorstwo komunalne, kilka firm specjalizujących się w inspekcji i monitorowaniu, generalni wykonawcy i wykonawcy renowacji z użyciem włókien węglowych. Współpraca wszystkich zaangażowanych w projekt przebiegała bardzo gładko.

• Szybką realizację projektu – który polegał na odłączeniu głównego rurociągu Potomac, o średnicy 2440 mm., naprawieniu go i ponownym przyłączeniu. Wszystkie operacje zajęły w sumie mniej niż cztery miesiące. W trakcie tego krótkiego czasu rura została zbadana, jej uszkodzenia oszacowane i naprawione, a kabel do monitoringu akustycznego zainstalowany na całej długości.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia