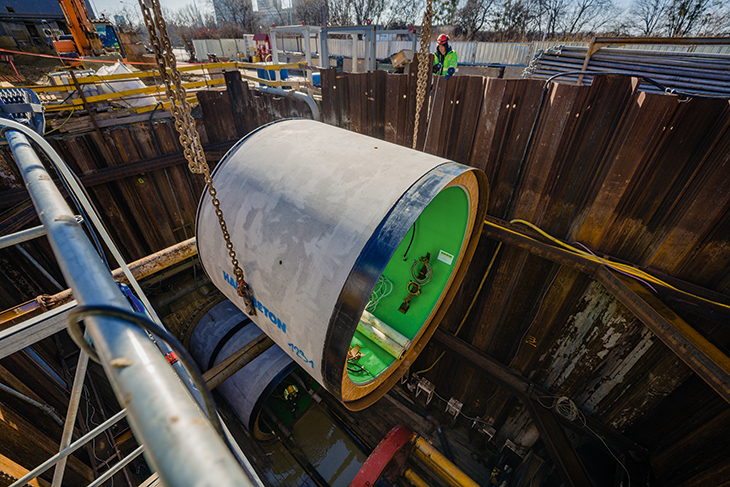

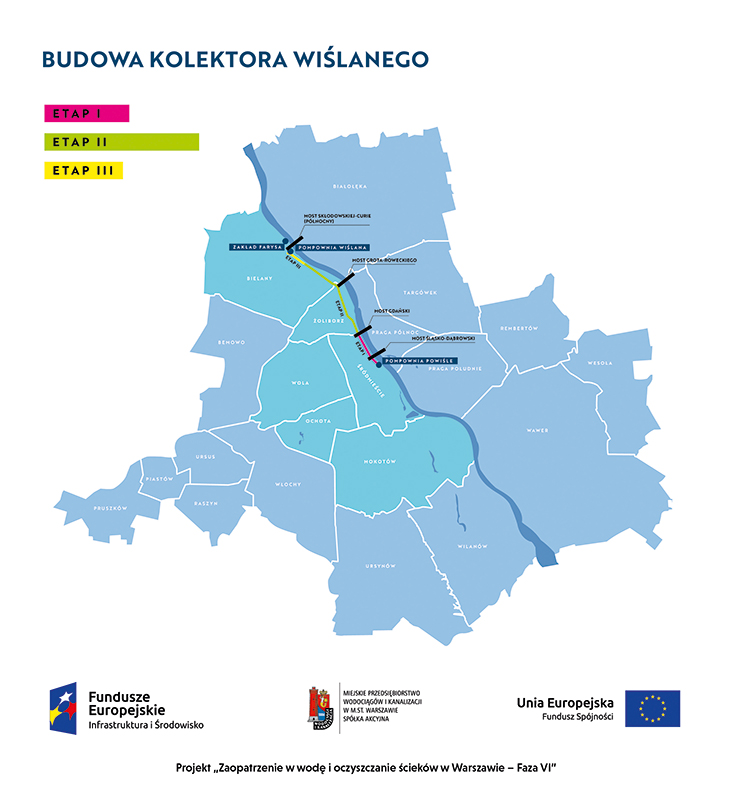

Jakie parametry muszą spełniać rury do mikrotunelowania? Na czym polega kontrola ich jakości? Jak duże obciążenia wytrzyma kolektor Wiślany? O tym, i jeszcze wielu innych rzeczach, rozmawiamy z Pawłem Niewiadomskim z firmy HABA-Beton Johann Bartlechner sp. z o.o.

Łukasz Madej: W listopadzie 2020 r. rozpoczęli Państwo transport rur na budowę środkowego, najdłuższego odcinka kolektora Wiślanego w Warszawie. Na jakim etapie aktualnie znajduje się realizacja tego zamówienia?

Paweł Niewiadomski: Jesteśmy na finiszu – zarówno pod względem produkcji, jak i transportu. Dostarczyliśmy już ponad 80% z zamówionego 5,5 kilometrowego odcinka. Pandemia, inflacja, wpływ wojny w Ukrainie na gospodarkę – każdy z tych czynników dał nam się oczywiście we znaki, jednak produkcja trwa nieprzerwanie od samego początku zlecenia.

Ł.M.: Co dla firmy było, a może ciągle jest, największym wyzwaniem w ramach tego zadania?

P.N.: Specyfika tego typu zamówień polega na tym, że występuje wiele wyzwań. W takich kategoriach należy traktować m.in. konieczność wyprodukowania dużej liczby specjalistycznych rur w bardzo krótkim czasie. Do tego dochodzi chociażby potrzeba szybkiego reagowania na pojawiające się na placu budowy nietypowe sytuacje. W przypadku tego zlecenia jednym z większych wyzwań było również skoordynowanie liczby transportów z zapotrzebowaniem na miejscu, w Warszawie, jak również dostawy odbywające się 24 godz. na dobę.

Ł.M.: Ile w takim razie rur zawsze jest „na zapas” w stolicy?

P.N.: To akurat największy problem, ponieważ wszystkie muszą być dowożone na bieżąco. Jest tam bardzo mały plac budowy, na którym mieści się tylko kilka, co najwyżej kilkanaście rur.

Skutki zastosowania produktu o słabej wytrzymałości mogłyby być katastrofalne

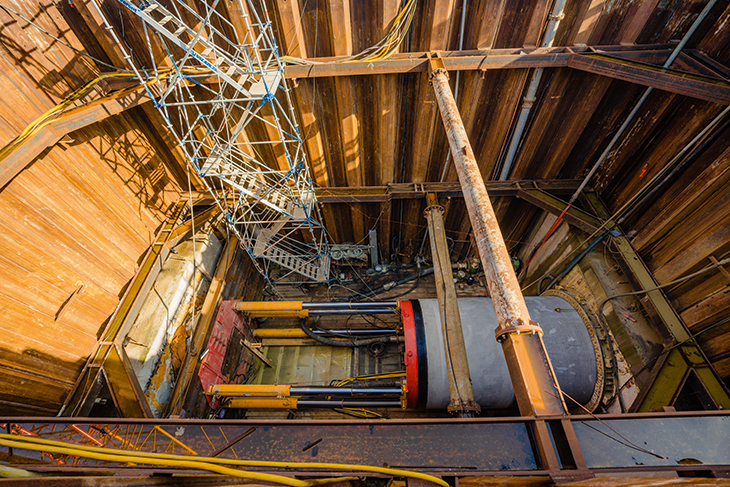

Ł.M.: Czym właściwie, jeśli chodzi o sam proces instalacji w gruncie, powinna charakteryzować się rura do mikrotunelowania?

P.N.: Najważniejszym parametrem jest wytrzymałość na ściskanie. To dlatego, że w trakcie prowadzenia prac mikrotunelowych na ścianki działają bardzo duże siły. Rura wpychana jest w grunt z siłą wynoszącą nawet 16 000 kN, a to przecież tak, jakby ustawić na niej 20 czołgów Abrams. Skutki zastosowania produktu o słabej wytrzymałości mogłyby być katastrofalne. Kolejnymi bardzo ważnymi kwestiami są jakość wykonania, a także zachowanie tolerancji wymiarowej. Musieliśmy także wyprodukować rury o podwyższonych parametrach wytrzymałościowych, które pozwalały wykonać prace przeciskowe po kilku łukach.

Ł.M.: Jak w skrócie, krok po kroku, wygląda produkcja rur, z których zbudowany zostanie środkowy odcinek kolektora Wiślanego?

P.N.: Wbrew pozorom, to skomplikowany proces, który wymaga odpowiedniego zaplecza technologicznego i – co ważniejsze – wykwalifikowanej kadry. W wielkim skrócie można powiedzieć, że pierwszy krok polega na wykonaniu odpowiednich obliczeń wytrzymałościowych łącznie z tymi dla rur, które przeciskane będą po łuku. Kolejny etap to wykonanie odpowiedniego zbrojenia, które następnie, wraz z okładziną zabezpieczającą, umieszczone zostaje w formie. Następnie dochodzi do zalania formy betonem, oczywiście o odpowiednich parametrach. Do produkcji rur na potrzeby budowy kolektora w Warszawie wykorzystamy prawie 18 tys. m3 betonu i ponad 2 tys. ton stali.

Ł.M.: Już po wyprodukowaniu rury przechodzą jakieś testy, badania?

P.N.: Każda rura, która opuszcza naszą halę produkcyjną, przechodzi szczegółową kontrolę jakości. Przed wyjazdem z zakładu kontrolowane są m.in. wytrzymałość betonu oraz wszystkie istotne wymiary, łącznie z centrycznością złącz. Oczywiście, zgodnie z normą, beton uznaje się za dojrzały po upływie 28 dni od uformowania. Przypomnę też, że kolektor Wiślany będzie pełnić funkcję zbiornika retencyjnego dla ścieków ogólnospławnych – czyli mieszaniny deszczówki oraz nieczystości sanitarnych. Stąd rury te muszą spełniać wszystkie rygorystyczne wymagania, jakie stawia się przewodom sanitarnym. Do tego kolektor będzie musiał radzić sobie także z uderzeniami hydraulicznymi powstającymi przy gwałtownym napełnieniu.

Każda rura, która opuszcza naszą halę produkcyjną, przechodzi rygorystyczną kontrolę jakości

Ł.M.: Z tego powodu kluczowe jest także odpowiednie połączenie ze sobą kolejnych odcinków rur już na placu budowy. W jaki sposób się to odbywa?

P.N.: Nasze rury posiadają dwa uszczelnienia. Pierwsze stanowi połączenie stalowej manszety i bosego końca za pomocą uszczelki klinowej. Drugie to spaw okładziny za pomocą ekstrudera. Najważniejsze, aby spawanie zostało wykonane z właściwych materiałów i w fachowy sposób, określony w naszych wytycznych. Miejsca połączeń odpowiednie parametry zyskują od razu po wykonaniu spawania.

długość opisywanego odcinka: 5,5 km

długość maszyny MTBM: 8,1 m

średnica tarczy: 3,8 m

głębokość drążenia: od 6 do 15 m

średnia prędkość drążenia: 14 m na dobę

liczba rur do mikrotunelowania: 1800

średnica wewnętrzna rur: 3,2 m

waga rur: 24 tony

rozpoczęcie drążenia: grudzień 2020 r.

planowane zakończenie drążenia: 2022 r.

finał wszystkich prac: 2023 r.

generalny wykonawca: Budimex

wykonawca mikrotunelu: Sanimet

dostawca rur do mikrotunelowania:HABA-Beton Johann Bartlechner sp. z o.o.

zamawiający: Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji w m.st. Warszawie S.A.

długość całego kolektora Wiślanego: 9,5 km

pojemność: 50 tys. m3

Ł.M.: Jak ważna jest wewnętrzna wkładka PEHD?

P.N.: Bardzo ważna, ponieważ dzięki niej rura zyskuje odporność chemiczną na warunki, jakie będą panować w kanale. Bez wkładki agresywne środowisko mogłoby doprowadzić do uszkodzenia kolektora od środka. Dotychczas nadmiar ścieków, po przekroczeniu limitu przesyłu do oczyszczalni, zrzucany był bezpośrednio do Wisły. Po wybudowaniu kolektora Wiślanego nie będzie to już mieć miejsca. W ostatnich latach obserwujemy szybko postępujące zmiany klimatu, Warszawa coraz częściej musi walczyć z ulewnymi deszczami, a dzięki takim projektom zabezpieczony zostanie dobytek mieszkańców i wszelkie zabudowania. Jesteśmy więc bardzo zadowoleni, że możemy być częścią tak ważnej inwestycji. Oczywiście mamy również nadzieję, że także do budowy pozostałego odcinka kolektora wykorzystane zostaną nasze rury.

Bez wkładki PEHD agresywne środowisko mogłoby doprowadzić do uszkodzenia kolektora od środka

Ł.M.: Zmiany klimatu niosą ze sobą potrzebę budowy kanalizacji opadowych. Widzicie tutaj Państwo szansę na rozwój dla swojej firmy?

P.N.: Odpowiem w taki sposób: coraz więcej firm pyta nas też o zbiorniki retencyjne. Zawsze odpowiadamy, że możemy wykonać każde, nawet największe zadanie.

Ł.M.: Dziękuję za rozmowę.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo Inżynieria Bezwykopowa 2/2022 [86]](https://inzynieria.com//uploaded/magazines/cover_ib86.jpg)