Jak pamiętamy technologia PEHD dwukrotnie uratowała Warszawę podczas awarii układu przesyłowego do oczyszczalni ścieków „Czajka”. W 2020 r., po wystąpieniu drugiej awarii w tunelu pod dnem Wisły, zdecydowano się na budowę alternatywnego układu z odcinkiem pod Wisłą. Przy użyciu metody Direct Pipe, pod rzeką poprowadzono dwa nowe kolektory ogólnospławne. W połowie lipca 2021 r. do eksploatacji został oddany drugi z nich, co jednocześnie zamykało I etap inwestycji. Obecnie trwa druga faza, która polega na wykonaniu obiektów i sieci kanalizacyjnej, która połączy nowe rurociągi pod Wisłą z zakładami Świderska (prawy brzeg) i Farysa (lewy brzeg). To właśnie do budowy tych kanałów postanowiono ponownie wykorzystać rury PEHD firmy Uponor Infra. Generalnym wykonawcą tego zadania jest Budimex S.A., a inwestorem Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji (MPWiK) w m.st. Warszawie.

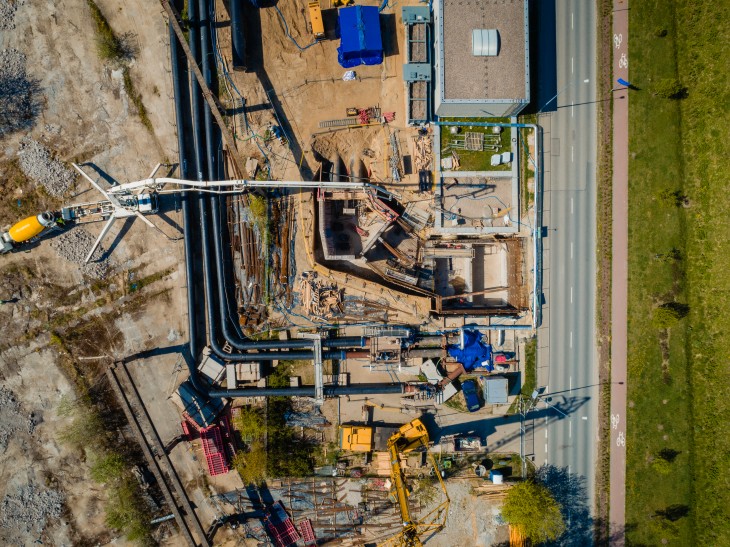

Fot. Uponor Infra

Fot. Uponor Infra

Budowa kanalizacji a wysokie wymagania zamawiającego

Warto podkreślić, że zanim przystąpiono do robót budowlanych, zamawiający postawił warunek, by komponenty wykorzystane do produkcji rur, z których powstanie kanalizacja łącząca nowe rurociągi pod Wisłą, gwarantowały jej trwałość na minimum 25 lat. To zostało uzyskane z bardzo dużą nawiązką, ponieważ technologia PEHD Uponor Infra zapewnia ponad 100-letnią eksploatację (co jest potwierdzone w normie). Spełniła ona również wysoko postawione przez Inwestora wymagania w zakresie odporności na ścieranie. Technologia PEHD jest powszechnie stosowana do hydrotransportu piasku czy szlamów pokopalnianych, więc tym bardziej nadaje się do transportu wody deszczowej, która również porywa ze sobą np. piasek i inne elementy abrazyjne.

Fot. Uponor Infra

Fot. Uponor Infra

Technologia PEHD – skąd ta 100 letnia trwałość?

PEHD, czyli polietylen wysokiej gęstości, to materiał, który charakteryzuje się bardzo wysoką odpornością na ścieranie. Jest nieadhezyjny (współczynnik chropowatości k=0,01), więc zbudowane z niego rurociągi nie zarastają, nic do nich nie przywiera, co jednocześnie sprawia, że dochodzi do „łatwego” samooczyszczenia się elementów. W przypadku budowy kanalizacji kluczowy jest także fakt, że PEHD posiada szeroki zakres odporności chemicznej i całkowitą odporność na korozję (a także promieniowanie UV).

Fot. Uponor Infra

Fot. Uponor Infra

Rury polietylenowe są elastyczne, można je układać zgodnie z kierunkiem trasy (nawet niejednokrotnie rezygnując z kształtek). Niewielki ciężar powoduje oszczędność kosztów transportu i montażu w porównaniu do innych technologii. Systemy PEHD często wybierane są do budowy rurociągów na terenach, gdzie występują dynamiczne obciążenia komunikacyjne (drogowe i kolejowe). Mogą być też stosowane na obszarach szkód górniczych do IV kat. włącznie.

Fot. Uponor Infra

Fot. Uponor Infra

Ich dodatkową przewagą w stosunku do konkurencyjnych rozwiązań jest nierozerwalność połączeń, którą uzyskuje się poprzez zgrzewanie doczołowe rur i kształtek ciśnieniowych lub spawanie ekstruzyjne rur i kształtek grawitacyjnych. Taki sposób łączenia gwarantuje przenoszenie sił osiowych oraz ponad 100-letnią żywotność całego układu.

Fot. Uponor Infra

Fot. Uponor Infra

Na czym polega zadanie w Warszawie?

Generalny wykonawca budowy kanałów łączących nowe rurociągi pod Wisłą z zakładami Świderska i Farysa zlecił firmie Uponor Infra dostawę prawie 1 km rur ciśnieniowych WehoPipe. Specjalnie na potrzeby tej inwestycji wykonano w fabryce w Kleszczowie największe rury ciśnieniowe PEHD o średnicy aż 1770 mm, co jest rekordem europejskim. Łącznie dostarczono 232 metrów rur WehoPipe DN1770 PE100 SDR17 oraz 755 metrów DN1400 PE100 SDR17.

Po stronie zakładu Farysa przewidziano cztery kanały ciśnieniowe DN1400. Dwa z nich zaplanowano na odcinku od komory wejściowej syfonu w budynku krat do komory wejściowej układu uzupełniającego. Zagłębienie w osi wyniosło około 9 m. Projektant przewidział możliwość wystąpienia ciśnienia hydrostatycznego w rurociągu do około 8 m sł. w. Kolejne dwa kanały należało ułożyć między komorą wejściową układu uzupełniającego a komorą rewizyjną (lewobrzeżną), zagłębienie od 8,5 do 5,5 m, a możliwość wystąpienia ciśnienia hydrostatycznego określono do 10 m sł. w.

Fot. Uponor Infra

Fot. Uponor Infra

Po stronie zakładu Świderska także zaplanowano budowę czterech kanałów. Z tego dwa równoległe przewody ciśnieniowe DN1400 przewidziano między komorą rewizyjną (prawobrzeżną), a komorą wyjściową sterującą syfona. Zagłębienie wyniosło od 3,5 do 3 m (ciśnienie hydrostatyczne – 3,5 sł. w. do, awaryjnie, 15 m). Dwa kolejne równoległe kanały, tym razem DN1770, zbudowano na odcinku od komory wyjściowej sterującej syfonu do komory KR-1. Oba mają po 110 m. Układano je na głębokości od 3,3 do 2,5 m. Zaprojektowano spadek dna wynoszący 1,7%. Choć powstały z rur ciśnieniowych, to nieczystości będą płynąć w sposób grawitacyjny, a przewidywana możliwość wystąpienia awaryjnego ciśnienia hydrostatycznego w rurociągu wynosi do 15 m.

Fot. Uponor Infra

Fot. Uponor Infra

Dostawa rur PEHD i nie tylko

Potrzebne do budowy tych kanałów rury PEHD transportowano do stolicy w długich 15-metrowych odcinkach. Poza tym należało dostarczyć także łuki, tuleje i kołnierze (po 12 sztuk). Firma Uponor Infra znana jest z kompleksowych realizacji zadań i doświadczonych pracowników, dlatego poza dostawą rur zlecono jej również ich doczołowe zgrzewanie już na placu budowy w Warszawie. Do tych prac wykorzystano dwie zgrzewarki: DN1600 i DN2000. Warto podkreślić, że spółka jako jedyna w Polsce i jedna z nielicznych na świecie, posiada zgrzewarkę DN2000.

Fot. Uponor Infra

Fot. Uponor Infra

Generalny wykonawca mógł liczyć na stałe wsparcie firmy Uponor przy rozwiązywaniu typowych dylematów technicznych jakie pojawiają się przy realizacji tak skomplikowanego zadania. Sprawne prowadzenie prac w Warszawie ułatwił także fakt, że produkowana na zamówienie zgrzewarka była tak skonfigurowana, by swobodnie można było nią operować zarówno w wykopie, jak i poza nim.

Fot. Uponor Infra

Fot. Uponor Infra

Zamówienie realizowano w trakcie stale komplikującej się sytuacji gospodarczej i geopolitycznej oraz wynikających z tego problemów. Przy czym czynnik ekonomiczny oraz dostępność materiału PE, w porównaniu dla alternatywnego rozwiązania ze stali, pozwolił generalnemu wykonawcy, mimo panującego kryzysu, zakończyć roboty w zakładanym terminie.

Fot. Uponor Infra

Fot. Uponor Infra

Rury PEHD podbijają rynek warszawski

Produkty firmy Uponor Infra są obecnie wykorzystywane także w ramach I etapu budowy Kolektora Wiślanego w Warszawie (wykonawcą jest Inżynieria Rzeszów S.A.). W przypadku tej inwestycji postanowiono użyć rur ciśnieniowych WehoPipe DN900 SDR17, które po połączeniu metodą zgrzewania doczołowego zostaną wciągnięte do betonowego kanału, zbudowanego metodą przecisku. Kolektor Wiślany posłuży do gromadzenia w trakcie ulew ścieków i deszczówki z lewobrzeżnej części Warszawy: Mokotowa, Ochoty, Woli, Śródmieścia, Żoliborza i Bielan. Magazynowane w nim nieczystości będą poddawane filtracji w zakładach Farysa i Świderska, a potem, kiedy kanalizacja zostanie odciążona, ostatecznie mają trafiać do oczyszczalni ścieków „Czajka”. Jaki więc widać, rury PEHD firmy Uponor Infra będą pełnić kluczową rolę w rozbudowywanym warszawskim systemie kanalizacyjnym.

Fot. Uponor Infra

Fot. Uponor Infra

Na zakończenie warto wspomnieć o innej ciekawej inwestycji zrealizowanej w stolicy. W ramach przebudowy stacji Warszawa Zachodnia zainstalowano 5 baterii zbiorników retencyjnych PEHD w zakresie średnic od DN1800 do DN2600 o łącznej pojemności prawie 1400m3. Każdy ze zbiorników został wyposażony w zintegrowany regulator przepływu wykonany z polietylenu. Wszelkie prace modernizacyjne na stacji Warszawa Zachodnia przeprowadzane były na czynnym obiekcie, gdzie stale odbywał się ruch pasażerski i kolejowy. Zbiorniki zostały umiejscowione między torami i pod parkingiem, przy optymalnym wykorzystaniu dostępnego terenu.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!