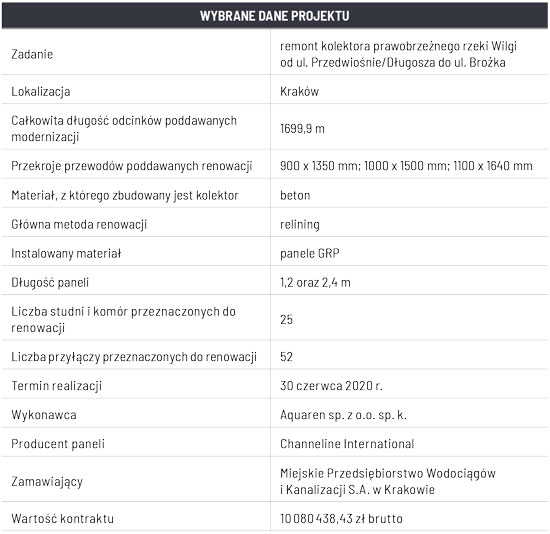

Długość systemu kanalizacji w stolicy Małopolski to ponad 1900 km. Rocznie Wodociągi Miasta Krakowa modernizują około 10 km kanałów, a w znacznej mierze wykorzystują do tego celu technologie bezwykopowe, które z powodzeniem stosują od lat. W tym roku rozpoczęły się m.in. prace renowacyjne obejmujące prawobrzeżny kolektor rzeki Wilgi w dzielnicy Podgórze. Na długości niemal 1700 m zamontowane zostaną moduły GRP sprowadzone z Dubaju

Betonowy prawobrzeżny kolektor Wilgi w Krakowie wybudowany został w latach 70. XX w. i działa w systemie ogólnospławnym. Posadowiono go na głębokości (średnio) od 3 do 6 m. Remontowane obecnie fragmenty znajdują się na trasie od ul. Przedwiośnie/Długosza do ul. Brożka. Mają przekrój jajowy, a ich wymiary są zróżnicowane: 900 × 1350 mm (496,5 m), 1000 × 1500 mm (317,3 m) oraz 1100 × 1640 mm (886,1 m). Maksymalnie przez ten rurociąg przepływa 480 litrów ścieków na sekundę. Zwierciadło wód gruntowych występuje na głębokości od 1,6 m do 4,6 m p.p.t., ma charakter swobodny, a jego poziom jest zależny od stanu wody w Wildze. Celem podjętej renowacji jest zmniejszenie szybkości zużycia rurociągu oraz zapewnienie możliwości jego wieloletniego użytkowania zgodnie z przeznaczeniem.

Dubaj? To żadna ekstrawagancja

Zleceniodawca, Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji S.A. w Krakowie, w programie funkcjonalno-użytkowym określił, by do renowacji wykorzystane zostały panele wykonane z żywic, wzmacniane włóknem szklanym (GRP), montowane przy użyciu metody reliningu. Umowę na realizację tego zadania podpisano w połowie 2018 r. z firmą Aquaren sp. z o.o. sp. k. Pierwsze miesiące wykonawca poświęcił na prace projektowe, pozyskiwanie zgód, wykonywanie obliczeń, dobieranie odpowiedniej grubości i wymiarów zewnętrznych modułów GRP trwało prawie rok – mówi Mariusz Wojtalewicz, dyrektor zarządzający. Każda budowa niesie ze sobą coś nowego, coś, czego jeszcze nie było. Zawsze, zanim zamówimy dany produkt, bez względu na to, w jakim miejscu, musimy dobrze poznać rurociąg. Trzeba więc przyjechać na miejsce realizacji i wszystko dokładnie zmierzyć, żeby mieć stuprocentową pewność, że materiał, który dojedzie do nas na budowę, będzie zdatny do tego, aby go zainstalować – dodaje Marek Pilarek, wiceprezes spółki z Bytomia.

Panele GRP zamówione zostały w firmie Channeline International z Dubaju, największego miasta, a zarazem stolicy Zjednoczonych Emiratów Arabskich. Co ciekawe, jest to pierwszy kontrakt w Polsce, w ramach którego wykorzystane zostaną panele wyprodukowane w tym egzotycznym miejscu. Przed podjęciem decyzji o współpracy z partnerem znad Zatoki Perskiej wykonawca sprawdził, gdzie dokładnie powstaną. Jak dziś, z perspektywy czasu potwierdza Marek Pilarek, był to trafny wybór: w trakcie wizytacji tamtejszej fabryki byliśmy pod wielkim wrażeniem samego zakładu, ale też organizacji pracy. Umowa na dostawy podpisana została w marcu br. Dzisiaj logistyka oraz transport są organizowane na tak wysokim poziomie, że choć odległość jest znaczna, nie stanowi żadnego problemu dla odbiorcy na drugim końcu świata. Kontrakt na dostawy podpisaliśmy w Dubaju pod koniec marca, w połowie kwietnia wyprodukowane były pierwsze partie paneli, a do Polski przypłynęły już w połowie maja – wylicza Mariusz Wojtalewicz. Jak odbywał się ich transport? Najpierw zostały załadowane w fabryce do 12-stopowych kontenerów i przewiezione do oddalonego o kilka kilometrów portu. Stamtąd kontenery, których w sumie było około 70, płynęły do Gdańska (długość takiego rejsu to 44 dni). Do każdego pakowano od 20 do 30 paneli, w zależności od ich rozmiarów (łącznie zamówionych zostało blisko 800 szt.). Po załatwieniu wszelkich formalności celnych, co trwało około tygodnia, przetransportowano je samochodami do Krakowa.

Co ważne, wszystkie moduły GRP na plac budowy w Krakowie dostarczone zostały zanim rozpoczęto roboty renowacyjne, co jest potwierdzeniem wiarygodności wobec zamawiającego, który może być spokojny o realizację umowy. Ze względu na bezpieczeństwo kontraktu na dostawę wszystkich rur daliśmy producentowi dość krótki czas, jedynie dwa i pół miesiąca. Często słyszymy: „dlaczego Dubaj, przecież to kilka tysięcy kilometrów od nas. Jak to wszystko można zgrać, skoordynować?”. Dziś mogę powiedzieć, że zawsze życzylibyśmy sobie tak terminowych i świetnie zorganizowanych dostaw jak te. Dzięki temu od początku możemy skupić się tylko na realizacji zadań typowo budowlanych, a nie na tym, czy dostawy zostaną zrealizowane w terminie – mówi Marek Pilarek.

Przedstawiciele firmy wykonawczej podkreślają, że cena za wyprodukowanie modułów GRP i przetransportowanie ich z Dubaju do Polski była atrakcyjniejsza niż zaproponowana przez rodzimych czy europejskich producentów. Oczywiście, nie zamykamy się na dostawców z naszego kraju, ale akurat w wycenie tego kontraktu firma Channeline mile nas zaskoczyła, rachunek ekonomiczny wyszedł na plus. Co prawda, w Polsce nie jest to jeszcze tak znana firma, jak w Anglii, Francji, Holandii czy USA, jednak pod względem parametrów i jakości te moduły są na naprawdę wysokim poziomie. Chcąc podkreślić pionierskie podejście naszej firmy we wdrażaniu nowych rozwiązań i materiałów, wybraliśmy Dubaj. Świat z dnia na dzień staje się przecież coraz mniejszy – wyjaśnia Marek Pilarek.

Sposób na meandrujący kolektor

Grubość ścianek instalowanych w kanale modułów zależy od przekroju: najmniejsze mają 14, średnie 15, a największe 17 mm. Ich długości również są zróżnicowane, co nie jest przypadkiem – po wykonaniu dokładnych pomiarów kolektora okazało się, że nie został on zbudowany w linii prostej, dlatego zamówione zostały panele mierzące 1,2 oraz 2,4 m. Jak wyjaśnia Mariusz Wojtalewicz, kolektor nie jest prostoliniowy, ma wiele zakrętów, łuków i odchyleń, więc w niektórych miejscach dłuższe panele powodowałyby powstawanie zbyt dużych szpar na ich łączeniach.

Roboty w rejonie Wilgi rozpoczęły się w połowie czerwca br. Faktyczny stan kolektora pokrywa się z tym, co zostało zawarte w specyfikacji przetargowej. Ma swoje bolączki, uszkodzenia, występuje infiltracja wody gruntowej, jest zagłębiony poniżej dna rzeki – wylicza Mariusz Wojtalewicz. Ten kanał nie jest stary, jednak budowano go w czasach, kiedy jakość materiałów zostawiała wiele do życzenia. Niedawno w Krakowie zakończyliśmy zadanie na lewym brzegu Wisły. Tamten kolektor ma ponad 100 lat, jednak wcale nie był w gorszym stanie. Jakość materiałów, które wykorzystywano w danym okresie, ma bardzo duży wpływ na obecny stan techniczny przewodów – przypomina wiceprezes Pilarek.

Relining, czyli metoda renowacyjna wybrana do realizacji tego kontraktu, pozwala na montowanie paneli przy napływie ścieków. Kanał nie musi być wysuszony do zera – zaznacza Mariusz Wojtalewicz. Do tej pory pracownicy na budowie byli zmuszeni tylko do dwóch przerw. Miało to miejsce latam, kiedy przez około dwa tygodnie warunki atmosferyczne spowodowały znaczne podniesienie się poziomu ścieków w kolektorze. Wtedy nie było możliwości prowadzenia robót, ale na całość kontraktu nie będzie miało to negatywnego wpływu – zapewnia dyrektor.

Trwałość i wytrzymałość

Zanim zainstalowane i połączone zostaną panele GRP, stary kanał jest uszczelniany. Z kolei powstające pomiędzy starym a nowym przewodem pustki są wypełniane wysokowytrzymałym iniektem betonowym (łącznie wykorzystane zostanie ponad 600 m3 materiału). Wypełnienie stosuje się w celu stabilizacji rurociągu oraz zabezpieczenia przed wnikaniem wody i gruntu do przestrzeni między rurą GRP a betonowym kanałem. Istotne jest też wytworzenie odpowiednich warunków posadowienia modułów w kolektorze, co docelowo spowoduje, że w wolnej przestrzeni nie będą gromadzić się gazy. Właściwe połączenie z iniektem możliwe jest dzięki chropowatej warstwie ochronnej panelu. Po umieszczeniu go w kolektorze moduł transportowany jest na miejsce montażu przy pomocy specjalnego urządzenia i stabilizowany na odpowiedniej rzędnej z określonym spadkiem.

Dlaczego do tej realizacji wybrane zostały materiały z GRP? Jak podkreśla wykonawca, przede wszystkim ze względu na trwałość i bardzo dużą wytrzymałość. Po zainstalowaniu w kanale i wypełnieniu pustych przestrzeni zaprawą iniekcyjną otrzymujemy monolityczną konstrukcję, która może przenosić bardzo duże obciążenia. Tak więc, wręcz potrajamy wytrzymałość. Co prawda, w efekcie takiej renowacji przekrój kanału się zmniejsza, ale stosujemy materiał o bardzo niskiej wewnętrznej chropowatości, dlatego poprawią się zarówno warunki hydrauliczne, jak i zdolność do samooczyszczania – tłumaczy Mariusz Wojtalewicz.

Obiecujące tempo

Prace w Krakowie toczą się w systemie trzyzmianowym. Roboty mają niewielki wpływ na życie toczące się w rejonie placu budowy, gdyż ingerencja w teren jest znikoma. Na całej długości kanału jest zaledwie kilka wykopów montażowych, bardzo niewielkich, więc uciążliwość dla otoczenia jest minimalna. Zresztą, w dwóch miejscach kolektor biegnie pod budynkami mieszkalnymi, a część mieszkańców nawet nie wiedziała, że tuż obok nich odbywały się jakieś prace – opowiada Marek Pilarek.

Zadanie obejmuje nie tylko renowację kanału, ale także remont studzienek oraz komór zabudowanych w kolektorze, komory przelewów burzowych oraz miejsca włączenia przyłączy i kanałów bocznych. W tym przypadku zastosowana zostanie zaprawa mineralna, wykładzina bazaltowa, laminat, pakery lub kształtki kapeluszowe.

Sprawna organizacja robót sprawia, iż zaplanowane na koniec maja roboty będziemy w stanie zakończyć już wczesną wiosną. Wówczas będziemy mogli opuścić teren budowy, zostawiając odnowiony kolektor, który ma sprawnie funkcjonować przez kolejnych 50, a może nawet 100 lat – mówi wiceprezes.

Firma ma na swoim koncie wiele kontraktów związanych z bezwykopową renowacją kolektorów za pomocą paneli GRP realizowanych na terenie całego kraju. Jednakże renowacja prawobrzeżnego kolektora Wilgi to pierwsze zadanie firmy Aquaren, w ramach którego wykorzystywane są panele GRP na terenie miasta Karkowa. Krakowskie zadanie wykonujemy ściśle według harmonogramu ustalonego wspólnie z zamawiającym, a pod kątem techniczno-technologicznym wykorzystujemy wieloletnie doświadczenie z poprzednich kontraktów – mówi wiceprezes firmy Aquaren, Marek Pilarek.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 4/2019 [76]](https://inzynieria.com//uploaded/magazines/cover_ib76.jpg)