Dwie awarie systemu przesyłającego pod Wisłą ścieki z lewej strony Warszawy do prawobrzeżnej oczyszczalni Czajka wywołały ogromne zainteresowanie mediów. Na łamach niebranżowych serwisów internetowych czy gazet zapadają wyroki – na ławie oskarżonych zasiada plastik, ale czy rzeczywiście to on jest winowajcą?

Z końcem sierpnia 2020 r. miała miejsce kolejna awaria kolektora przesyłowego ścieków sanitarnych pod Wisłą w Warszawie. Choć na wnikliwą analizę jej przyczyn potrzeba kilku miesięcy żmudnej pracy, niemal natychmiast stało się jasne, że skala zniszczeń znacznie przewyższy tę, która towarzyszyła wydarzeniom w obrębie Czajki w minionym roku. Prof. dr hab. inż. Stanisław Rybicki, dziekan Wydziału Inżynierii Środowiska i Energetyki Politechniki Krakowskiej i przewodniczący specjalnie powołanej komisji, podkreśla, że jej działania nie mogą być poddawane presji czasu. Tymczasem zewsząd podnoszą się już głosy „forumowych” ekspertów, którzy całą winę zrzucają na plastik. Jest to wniosek absolutnie nieprawdziwy i – mimo że niepoparty jakimikolwiek dowodami – sankcjonujący negatywny obraz wszystkich tworzyw sztucznych w opinii publicznej. W wyniku tego błędnego rozumowania, tworzywa te postrzega się jako wadliwe, a są to przecież jedne z najnowocześniejszych i najtrwalszych materiałów dostępnych na rynku, powszechnie wykorzystywane do budowy sieci wod-kan.

Trochę faktów – awarii uległ rurociąg GRP

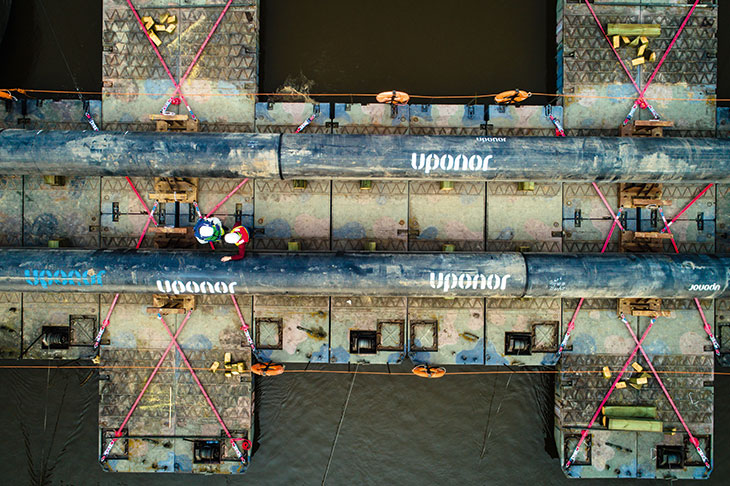

Dla porządku, sięgnijmy do archiwów – w sierpniu 2019 r. doszło do pierwszej awarii kolektorów pod dnem Wisły. Wówczas to uszkodzeniu uległa jedna z dwóch nitek przesyłających ścieki z lewobrzeżnej Warszawy do działającej na prawym brzegu oczyszczalni „Czajka”. Nieczystości skierowano wówczas do drugiego kolektora, który również szybko przestał funkcjonować. Z tego powodu rozpoczęto zrzut nieoczyszczonych ścieków do Wisły. Rurociąg tymczasowy na moście pontonowym, który uratował rzekę i zażegnał kryzys, wykonano wówczas z polietylenu (PEHD). Dwie nitki DN1000 o łącznej długości 2,2 km dostarczyła i połączyła w błyskawicznym tempie firma Uponor Infra sp. z o.o. Natomiast pechowy odcinek, który uległ uszkodzeniu, wykonany był z kompozytowych rur GRP, produkowanych z żywic poliestrowych wzmocnionych włóknem szklanym. Rury te posiadają ścianki o strukturze warstwowej, przy czym poszczególne warstwy charakteryzują się odmiennymi właściwościami, co przekłada się na ich różne zachowania w trakcie eksploatacji. Dlatego też rury kompozytowe GRP (znane również jako duroplasty) nie powinny być porównywane bezpośrednio z rurami z innych materiałów tworzywowych, zapewniających jednorodność materiałową w całej strukturze ścianki, jak np. rurami polietylenowymi (termoplasty), czyli w powszechnej świadomości „plastikowymi”.

Rury PE dzięki unikatowym cechom użytkowym, w tym jednorodności struktury, posłużyły do powtórnej budowy rurociągu tymczasowego. Po raz drugi okazały się optymalnym rozwiązaniem bardzo trudnego problemu, jednocześnie ratując Warszawę przed kolejną katastrofą ekologiczną.

Co to są tworzywa sztuczne i co z tym plastikiem?

Plastik to potoczne określenie dla całej gamy tworzyw sztucznych, które obecnie towarzyszą nam w niemal każdej dziedzinie życia. Są one powszechnie stosowane do budowy i modernizacji m.in. systemów związanych z transportem wody pitnej, ścieków, gazu i innych mediów.

Szczególne miejsce w gronie plastików należy do polietylenu (PE). To bardzo nowoczesny i wytrzymały materiał, od lat znajdujący szerokie zastosowanie w budowie i renowacji rurociągów przemysłowych oraz wodno-kanalizacyjnych. Trwałe łączenie takich rurociągów, osiągane przez zgrzewanie doczołowe, zapewnia im stuprocentową szczelność i niezawodność, również w przypadku wystąpienia zjawiska uderzenia hydraulicznego. Ogromną zaletą rur wykonanych z polietylenu jest wysoka odporność na ścieranie, korozję i działanie związków chemicznych. To sprawia, że ich trwałość szacuje się nawet na okres 100 lat. Rury te świetnie odnajdują się w trudnych warunkach gruntowo-wodnych, są elastyczne, lekkie i łatwe w montażu, co znacznie wpływa na skrócenie czasu instalacji oraz obniżenie kosztów. Co istotne, polietylen jest obojętny dla środowiska, a także odporny na zjawiska atmosferyczne (np. kwaśne deszcze) czy promieniowanie UV. To sprawia, że po materiał ten bardzo chętnie sięgają zarówno projektanci, jak i użytkownicy końcowi, przy realizacjach podziemnych i naziemnych, również w sytuacjach ekstremalnych. Wybór rur polietylenowych, czyli plastikowych, do budowy rurociągu tymczasowego nie był zatem przypadkowy. Po analizach tworzywo to było tutaj pierwszym wyborem nie tylko ze względu na swoje liczne walory, ale także z uwagi na konieczność ekspresowego działania. Przez blisko dwa tygodnie bowiem każdego dnia do rzeki trafiało 260 tys. m3 nieoczyszczonych ścieków, w tym 13 tys. ton szczególnie szkodliwych biogenów: azotu, fosforu i metali ciężkich.

To plastik ratuje Czajkę – budowa rurociągu tymczasowego

Władze Warszawy rozważały różne rozwiązania, a do najważniejszych kryteriów przy podejmowaniu decyzji należały jak najkrótszy czas i jak największa skuteczność. W 2020 r. postawiono na sprawdzone rozwiązanie i ułożenie rurociągu awaryjnego z rur PEHD na moście pontonowym. Tym razem całkowita długość obu nitek DN1000 była o 1000 m dłuższa, a rurociąg został bezpośrednio włączony do zakładu MPWiK „Farysa”. Dzięki temu, nawet w przypadku konieczności chwilowego wstrzymania pompowania ścieków, było możliwe ich czasowe zatrzymanie w sieci kanalizacyjnej. W sumie łączna długość obu rurociągów wyniosła 3200 m (dwie nitki po 1600 m). Na plac budowy skierowano dziewięć zgrzewarek i kilkanaście ekip serwisowych, które pracowały w systemie zmianowym 24 godziny na dobę. Rurociąg udało się zainstalować i uruchomić w nadzwyczajnym tempie 13 dni, a wszystko dzięki wytężonej pracy wykonawcy – firmy Uponor Infra.

Co warte podkreślenia, ponad 2 km rurociągu zbudowano z rur polietylenowych dostarczonych przez Uponor Infra w 2019 r. i zdemontowanych z ubiegłorocznego mostu pontonowego. Rury te, będące formalnie własnością Wód Polskich, po dezynfekcji zostały nieodpłatnie przekazane MPWIK i ponownie użyte. Przeszły one pomyślnie badania laboratoryjne wykonane w zakładzie Uponor Infra, w tym testy na rozrywanie zgrzein. Co ważne, materiał nie wykazał żadnych oznak starzenia pod wpływem ścieków i użytego środka dezynfekującego. Pozostałe 1300 m rur wyprodukowano w trybie pilnym w fabryce w Kleszczowie k. Bełchatowa.

Technologia PEHD jak zwykle niezawodna

Przy okazji obu akcji ratunkowych związanych z awariami w Warszawie, temat „plastikowych” rur powinien oczywiście się pojawiać, ale w innym kontekście – mianowicie zatrzymania zrzutu ścieków do Wisły.

Zastosowanie rur PEHD pozwoliło na wykonanie instalacji w czasie absolutnie niemożliwym do uzyskania w przypadku innych technologii. Budowa dwóch nitek rurociągu awaryjnego przebiegła szybko i sprawnie, a nowy system przesyłowy przejął zadania uszkodzonego kolektora GRP niemal natychmiast po zakończeniu montażu.

Warto zatem rozważyć polietylen także w rozwiązaniach docelowych. Przypomnijmy, że w 2005 r. w Warszawie do budowy kolektorów dosyłowych i zrzutowych do oczyszczalni ścieków „Południe” wykorzystano taki właśnie 19-kilometrowy ciśnieniowy rurociąg PEHD (DN1000 i 1400), który pracuje bezawaryjne już ponad 15 lat. |

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo Inżynieria Bezwykopowa 4/2020 [80]](https://inzynieria.com//uploaded/magazines/cover_ib80.jpg)