Dotychczas istniejące oczyszczalnie ścieków we wschodnim i południowym Amsterdamie przestały spełniać wymogi ekologiczne. Ich modernizacja w celu podniesienia standardu obiektów, byłaby bardzo droga, zwłaszcza, że władze miasta miały już inne plany zagospodarowania terenu sąsiadującego z oczyszczalniami.

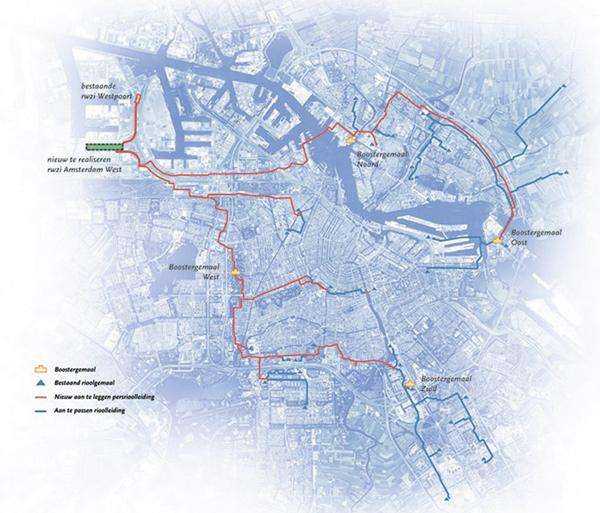

W 2001 r., władze Amsterdamu oraz miejskie przedsiębiorstwo wodociągowe (Waterboard Amstel, Gooi and Wecht-Waternet) podjęły decyzję o wybudowaniu nowej oczyszczalni ścieków w zachodniej części przystani oraz o zamknięciu dotychczasowych obiektów. W wyniku tej decyzji konieczne było zawrócenie kierunku biegu ścieków w systemie. Aby możliwie ograniczyć tę konieczność, zdecydowano, że obie oczyszczalnie zostaną wykorzystane jedynie do gromadzenia wody ściekowej. Wybudowano cztery nowe pompy wspomagające, którymi ścieki transportowane będą na trasie 49 km nowego rurociągu do nowej oczyszczalni, wybudowanej w zachodniej części amsterdamskiego portu.

Przebieg nowych rurociągów

Jeden z głównych odcinków nowego rurociągu przebiega przez przystań Amsterdamu Buiten IJ. Początkowo zaplanowano wiercenie osłonowe (shield drilling) przy średnicy 1800 mm. Odzyskanie tarczy wiercącej zawiodło przy samym końcu projektu. Znalezieniem przyczyny niepowodzenia zajęli się prawnicy. Firma wodociągowa raz jeszcze obliczyła wymogi, jakie miał spełniać nowy system. W przyszłości zmniejszyć miała się ilość wody deszczowej transportowanej przez rurociąg, ponieważ większa jej ilość odprowadzana będzie jako woda powierzchniowa. Zdecydowano zatem, że wystarczy, by średnica nowego rurociągu wynosiła 1200 mm.

Przygotowania

W grudniu 2005 r. firma Visser & Smit Hanab otrzymała od spółki Waternet zamówienie na instalację rurociągu o długości 960 m i średnicy 1220 mm, transportującego ścieki pod Buiten IJ. Zastosowano technologię wiercenia horyzontalnego HDD (również dla przyłączy z najbardziej odległych obszarów). Ukończenie projektu wyznaczono na 1 lipca 2006 r. Po tej dacie Waternet musiał rozpocząć zamianę starego systemu na nowy. Opóźnienia w oddaniu projektu mogły przełożyć się na kary finansowe. Czas, jaki wyznaczono firmie V&SH na przygotowanie i wykonanie projektu, wyniósł poniżej sześciu miesięcy. Najlepszym sposobem na uniknięcie ryzyka opóźnienia była praca zespołowa. W trakcie fazy projektowej prowadzone były cotygodniowe spotkania, na których omawiano postępy pracy inżynierów, a następnie spotkano się z inwestorem. Pomogło to uprościć komunikację między podmiotami przedsięwzięcia i zapewnić czynny udział w nim wszystkim zainteresowanym. Kolejnym ważnym elementem projektu, poza samym wierceniem, było spawanie i składanie przewodu wiertniczego. Zazwyczaj miejsce montażu i lokalizacja wyjścia są dostępne, w tym przypadku nie było to jednak możliwe, ponieważ trasa przewiertu musiała przebiegać w pobliżu starego rurociągu, co oznaczało, że przejście pod Buiten IJ wypadało na samym środku zatoki. Spawanie przeprowadzono w północnej części Buiten IJ, w pobliżu szybu lokalizacji startowej, gdzie znalazło się wystarczająco dużo miejsca na zespawanie 5 przewodów wiertniczych o długości ok. 190 m każdy. Następnie przewody zabezpieczono zewnętrzną warstwą PE o grubości 6 mm i wewnętrzną warstwą epoksydową. Montaż nie był prostym przedsięwzięciem. Za punktem odbiorczym, równolegle do trasy przewiertu, natknięto się na kilka przystani, gdzie występowały pomosty lub magazyny w odległości 550 m od miejsca instalacji. Jedynym sposobem ich ominięcia było stworzenie dużych stalowych struktur, omijających te przeszkody. Pozostałe 500 m przewodu musiało dryfować w wodzie przystani Minerva. Stalowa konstrukcja (c.t.c.) o wysokości 40 m, złożona jest z dużych pali, wbitych za pomocą nawodnego dźwigu, oraz ciężkich wałków na szczycie pali. Wolna wysokość znajdowała się 12 m ponad poziomem wody, więc łodzie i statki pływające kanałami mogły spokojnie przemieszczać się poniżej przewodu wiertniczego. Grunt występujący w miejscu, gdzie doszło do uszkodzenia wiercenia tarczą i w którym wprowadzono wiercenie horyzontalne, znany jest z silnego zróżnicowania poszczególnych warstw. Taka struktura geologiczna jest wynikiem moreny bocznej, która wystąpiła w ostatnim okresie lodowcowym. Wpływ ma również fakt, że pierwotnie IJ było otwartą przestrzenią łączącą się z Morzem Północnym przez Morze Zuider, jak i cykl przypływów i odpływów, który również odegrał rolę w osadzaniu się różnych warstw geologicznych. Ze względu na taką geologię przed przystąpieniem do wiercenia przeprowadzono liczne badania gruntu. Dodatkowa analiza gruntu była konieczna przy otworach - startowym i odbiorczym - w celu określenia typu warstwy gleby Eem. Warstwy gruntu można podzielić na trzy główne grupy: W północnej części przejścia górna warstwa o grubości 15-20 m, składająca się z różnicowanego piasku, miękkiej gliny i złóż torfu. Poniżej warstwa kolejna, sięgająca do 30 m o wysokich wartościach penetration cone, oraz następnie zbita warstwa Eem-clay. W południowej części przejścia HDD warstwa wierzchnia jest podobna do tej w północnej części, ale pod spodem nie występuje warstwa Eem, a zamiast niej znajdujemy kolejną warstwę piasku, naniesioną przez lodowiec. W środkowej części terenu, napotkano obszar nieużywanych wyrobisk piaskowych o głębokości do 25-35 m. Wyrobiska te są teraz wypełnione bardzo miękkim i luźnym gruntem. Bierze się to częściowo z osuwania się skarp i wyrobisk, osiadającego gruntu, a na samej powierzchni z powodu naturalnej sedymentacji błota. Wiercenie HDD prowadzone było głównie w drugiej warstwie piaskowej i w warstwie gliny Eem, na głębokości 45 m poniżej poziomu powierzchni. Ze względu na wielkość średnicy, pionowe promienie zakrzywienia (bending radii) wynosiły odpowiednio 2000 m i 1750 m.

W grudniu 2005 r. firma Visser & Smit Hanab otrzymała od spółki Waternet zamówienie na instalację rurociągu o długości 960 m i średnicy 1220 mm, transportującego ścieki pod Buiten IJ. Zastosowano technologię wiercenia horyzontalnego HDD (również dla przyłączy z najbardziej odległych obszarów). Ukończenie projektu wyznaczono na 1 lipca 2006 r. Po tej dacie Waternet musiał rozpocząć zamianę starego systemu na nowy. Opóźnienia w oddaniu projektu mogły przełożyć się na kary finansowe. Czas, jaki wyznaczono firmie V&SH na przygotowanie i wykonanie projektu, wyniósł poniżej sześciu miesięcy. Najlepszym sposobem na uniknięcie ryzyka opóźnienia była praca zespołowa. W trakcie fazy projektowej prowadzone były cotygodniowe spotkania, na których omawiano postępy pracy inżynierów, a następnie spotkano się z inwestorem. Pomogło to uprościć komunikację między podmiotami przedsięwzięcia i zapewnić czynny udział w nim wszystkim zainteresowanym. Kolejnym ważnym elementem projektu, poza samym wierceniem, było spawanie i składanie przewodu wiertniczego. Zazwyczaj miejsce montażu i lokalizacja wyjścia są dostępne, w tym przypadku nie było to jednak możliwe, ponieważ trasa przewiertu musiała przebiegać w pobliżu starego rurociągu, co oznaczało, że przejście pod Buiten IJ wypadało na samym środku zatoki. Spawanie przeprowadzono w północnej części Buiten IJ, w pobliżu szybu lokalizacji startowej, gdzie znalazło się wystarczająco dużo miejsca na zespawanie 5 przewodów wiertniczych o długości ok. 190 m każdy. Następnie przewody zabezpieczono zewnętrzną warstwą PE o grubości 6 mm i wewnętrzną warstwą epoksydową. Montaż nie był prostym przedsięwzięciem. Za punktem odbiorczym, równolegle do trasy przewiertu, natknięto się na kilka przystani, gdzie występowały pomosty lub magazyny w odległości 550 m od miejsca instalacji. Jedynym sposobem ich ominięcia było stworzenie dużych stalowych struktur, omijających te przeszkody. Pozostałe 500 m przewodu musiało dryfować w wodzie przystani Minerva. Stalowa konstrukcja (c.t.c.) o wysokości 40 m, złożona jest z dużych pali, wbitych za pomocą nawodnego dźwigu, oraz ciężkich wałków na szczycie pali. Wolna wysokość znajdowała się 12 m ponad poziomem wody, więc łodzie i statki pływające kanałami mogły spokojnie przemieszczać się poniżej przewodu wiertniczego. Grunt występujący w miejscu, gdzie doszło do uszkodzenia wiercenia tarczą i w którym wprowadzono wiercenie horyzontalne, znany jest z silnego zróżnicowania poszczególnych warstw. Taka struktura geologiczna jest wynikiem moreny bocznej, która wystąpiła w ostatnim okresie lodowcowym. Wpływ ma również fakt, że pierwotnie IJ było otwartą przestrzenią łączącą się z Morzem Północnym przez Morze Zuider, jak i cykl przypływów i odpływów, który również odegrał rolę w osadzaniu się różnych warstw geologicznych. Ze względu na taką geologię przed przystąpieniem do wiercenia przeprowadzono liczne badania gruntu. Dodatkowa analiza gruntu była konieczna przy otworach - startowym i odbiorczym - w celu określenia typu warstwy gleby Eem. Warstwy gruntu można podzielić na trzy główne grupy: W północnej części przejścia górna warstwa o grubości 15-20 m, składająca się z różnicowanego piasku, miękkiej gliny i złóż torfu. Poniżej warstwa kolejna, sięgająca do 30 m o wysokich wartościach penetration cone, oraz następnie zbita warstwa Eem-clay. W południowej części przejścia HDD warstwa wierzchnia jest podobna do tej w północnej części, ale pod spodem nie występuje warstwa Eem, a zamiast niej znajdujemy kolejną warstwę piasku, naniesioną przez lodowiec. W środkowej części terenu, napotkano obszar nieużywanych wyrobisk piaskowych o głębokości do 25-35 m. Wyrobiska te są teraz wypełnione bardzo miękkim i luźnym gruntem. Bierze się to częściowo z osuwania się skarp i wyrobisk, osiadającego gruntu, a na samej powierzchni z powodu naturalnej sedymentacji błota. Wiercenie HDD prowadzone było głównie w drugiej warstwie piaskowej i w warstwie gliny Eem, na głębokości 45 m poniżej poziomu powierzchni. Ze względu na wielkość średnicy, pionowe promienie zakrzywienia (bending radii) wynosiły odpowiednio 2000 m i 1750 m.

Wykonanie

Na lokalizację otworu startowego wybrano teren dawnej stoczni. Nadbrzeże dla statków zostało zburzone wiele lat wcześniej, a teren ten przeznaczono pod budowę domów. W pobliżu punktu wejścia zainstalowano 250 tonową wiertnicę i odpowiedni sprzęt. Wiercenie pilotowe rozpoczęto 21 marca i ukończono 23-ego. W badaniu użyto system sterowania optical gyro, co było logicznym rozwiązaniem ze względu na niewielką przestrzeń przy punkcie wyjścia, konieczność utrzymania wiertnicy równolegle z przewodem wiertniczym, poziomy promień trasy przewiertu oraz wpływ pola magnetycznego. Odchylenie wyniosło 25 cm. Użyto płuczki bentonitowej z dodatkiem polimeru PAC, zastosowanego w celu zwiększenia odporności na zawarty w wodzie gruntowej chlor. Zwyczajowo, aby przetransportować płuczkę wiertniczą, stosuje się pojazd próżniowy lub pompuje się ją przez rurę odprowadzającą. Użycie wagonów próżniowych nie było możliwe ze względu na dużą odległość i sporą ilość płuczki przeznaczoną do transportu, zwłaszcza w trakcie operacji wyciągania. Drugie rozwiązanie, rura odprowadzająca płuczkę zainstalowana na dnie Buten IJ, było zbyt ryzykowne dla kotwiczących w przystani statków. Tym samym jedynym dobrym wyjściem okazało się dostarczenie płuczki drogą wodną na barkach. Trzy samobieżne barki kursowały między punktem startowym i odbiorczym; transportując płuczkę. Etap poszerzania otworu wiertniczego podzielono na trzy fazy: 36", 50" i 60". W trakcie drugiej fazy wiercenia wiertnica o wadze 250 ton utknęła i została zastąpiona drugą, 150 tonową. W tym samym czasie skontaktowano się z zaprzyjaźnią firmą wiertniczą i wypożyczono wiertnicę o minimalnej sile uciągu 250 ton, dzięki czemu dalsza praca mogła posuwać się bez przeszkód. Wyjątek stanowił fragment trzeciej fazy, w którym przez niestabilność otworu wiertniczego doszło do jego zablokowania i po kilku podejściach przewód wiertniczy z poszerzaczem otwartym 60" i poszerzaczem baryłkowym 44" został wyciągnięty. Do oczyszczenia otworu użyto wiper trip, po czym w dwóch kolejnych krokach ukończono wiercenie o średnicy do 60". Równoległe z prowadzeniem wiercenia Visser & Smit Hanab zajmował się montażem przewodu wiertniczego. W północnej części przystani złożono pięć krótkich przewodów, po czym każdy z nich przeciągnięto za pomocą holownika z rolek do wody i przeniesiono na wodę i na szczyt stalowej konstrukcji. Trzy odcinki zostały przeciągnięte za pomocą wyciągu ponad przechylnią w stronę punktu wyjścia. Zanim możliwe było przetransportowanie nowego odcinka po rolkach, fragmenty rury musiały zostać zespawane i zabezpieczone zewnętrzną i wewnętrzną warstwą ochronną. Ostatnie dwa odcinki zostały zanurzone w przystani Mercury. Przewód rury o średnicy 48" został wypełniony w celu uniknięcia jego pływania w wydrążonym otworze. Pomiary wyporności pokazały, że nie jest konieczne wypełnienie całego przewodu rury, ale jedynie jego części. Optymalną wagę osiągnięto dzięki instalacji rurociągu PE o średnicy 560 mm wewnątrz przewodu rury stalowej i wypełnienia pierścienia. Po złączeniu głowicy wciągającej z przewodem rury, wszystko było przygotowane do operacji wciągania rury. Ostatecznym zadaniem było sprawdzenie, czy otwór wiertniczy jest czysty. W tym celu na dzień przed wciąganiem rurociągu przeprowadzono przejście czyszczące za pomocą poszerzacza baryłkowego. Jak już wspomniano wcześniej, ważnym elementem operacji wciągania przewodu rury było wypełnienie pierścienia wodą. Zazwyczaj, gdy przewód wiertniczy znajduje się na rolkach na poziomie powierzchni, wypełniająca woda postępuje stopniowo w ślad za wciąganym rurociągiem. W przypadku przejścia pod IJ było zupełnie inaczej, ponieważ końcowa cześć przewodu rury również musiała podążać w ślad za konstrukcją wspierającą, aby ominąć przystanie i magazyny, znajdujące się nad wodą. Wypełnianie wodą przy tych lokalizacjach było niemożliwe. Łączenia z linią wypełniającą były z pomocą dźwigów, przekierowane ponad dachami magazynów. Na tych etapach postęp wciągania został zredukowany do krótkich operacji - po to by uniknąć dużych zaległości w wypełnianiu rury. W ciągu ostatnich 200 m wciągania znacząco wzrosła różnica sił ciągu między momentem restartu po chwilowym przestoju w celu usunięcia przewodu wiertniczego (statyczna siła ciągu) i momentem stałej pracy (dynamiczna siła ciągu). Różnica ta wynosiła do 40-50 ton. Maksymalna statyczna siła ciągu wyniosła ok. 240 ton. Wciąganie trwało cały dzień i kiedy głowica dotarła do szybu końcowego, operację można było uznać za zakończoną sukcesem.

Na lokalizację otworu startowego wybrano teren dawnej stoczni. Nadbrzeże dla statków zostało zburzone wiele lat wcześniej, a teren ten przeznaczono pod budowę domów. W pobliżu punktu wejścia zainstalowano 250 tonową wiertnicę i odpowiedni sprzęt. Wiercenie pilotowe rozpoczęto 21 marca i ukończono 23-ego. W badaniu użyto system sterowania optical gyro, co było logicznym rozwiązaniem ze względu na niewielką przestrzeń przy punkcie wyjścia, konieczność utrzymania wiertnicy równolegle z przewodem wiertniczym, poziomy promień trasy przewiertu oraz wpływ pola magnetycznego. Odchylenie wyniosło 25 cm. Użyto płuczki bentonitowej z dodatkiem polimeru PAC, zastosowanego w celu zwiększenia odporności na zawarty w wodzie gruntowej chlor. Zwyczajowo, aby przetransportować płuczkę wiertniczą, stosuje się pojazd próżniowy lub pompuje się ją przez rurę odprowadzającą. Użycie wagonów próżniowych nie było możliwe ze względu na dużą odległość i sporą ilość płuczki przeznaczoną do transportu, zwłaszcza w trakcie operacji wyciągania. Drugie rozwiązanie, rura odprowadzająca płuczkę zainstalowana na dnie Buten IJ, było zbyt ryzykowne dla kotwiczących w przystani statków. Tym samym jedynym dobrym wyjściem okazało się dostarczenie płuczki drogą wodną na barkach. Trzy samobieżne barki kursowały między punktem startowym i odbiorczym; transportując płuczkę. Etap poszerzania otworu wiertniczego podzielono na trzy fazy: 36", 50" i 60". W trakcie drugiej fazy wiercenia wiertnica o wadze 250 ton utknęła i została zastąpiona drugą, 150 tonową. W tym samym czasie skontaktowano się z zaprzyjaźnią firmą wiertniczą i wypożyczono wiertnicę o minimalnej sile uciągu 250 ton, dzięki czemu dalsza praca mogła posuwać się bez przeszkód. Wyjątek stanowił fragment trzeciej fazy, w którym przez niestabilność otworu wiertniczego doszło do jego zablokowania i po kilku podejściach przewód wiertniczy z poszerzaczem otwartym 60" i poszerzaczem baryłkowym 44" został wyciągnięty. Do oczyszczenia otworu użyto wiper trip, po czym w dwóch kolejnych krokach ukończono wiercenie o średnicy do 60". Równoległe z prowadzeniem wiercenia Visser & Smit Hanab zajmował się montażem przewodu wiertniczego. W północnej części przystani złożono pięć krótkich przewodów, po czym każdy z nich przeciągnięto za pomocą holownika z rolek do wody i przeniesiono na wodę i na szczyt stalowej konstrukcji. Trzy odcinki zostały przeciągnięte za pomocą wyciągu ponad przechylnią w stronę punktu wyjścia. Zanim możliwe było przetransportowanie nowego odcinka po rolkach, fragmenty rury musiały zostać zespawane i zabezpieczone zewnętrzną i wewnętrzną warstwą ochronną. Ostatnie dwa odcinki zostały zanurzone w przystani Mercury. Przewód rury o średnicy 48" został wypełniony w celu uniknięcia jego pływania w wydrążonym otworze. Pomiary wyporności pokazały, że nie jest konieczne wypełnienie całego przewodu rury, ale jedynie jego części. Optymalną wagę osiągnięto dzięki instalacji rurociągu PE o średnicy 560 mm wewnątrz przewodu rury stalowej i wypełnienia pierścienia. Po złączeniu głowicy wciągającej z przewodem rury, wszystko było przygotowane do operacji wciągania rury. Ostatecznym zadaniem było sprawdzenie, czy otwór wiertniczy jest czysty. W tym celu na dzień przed wciąganiem rurociągu przeprowadzono przejście czyszczące za pomocą poszerzacza baryłkowego. Jak już wspomniano wcześniej, ważnym elementem operacji wciągania przewodu rury było wypełnienie pierścienia wodą. Zazwyczaj, gdy przewód wiertniczy znajduje się na rolkach na poziomie powierzchni, wypełniająca woda postępuje stopniowo w ślad za wciąganym rurociągiem. W przypadku przejścia pod IJ było zupełnie inaczej, ponieważ końcowa cześć przewodu rury również musiała podążać w ślad za konstrukcją wspierającą, aby ominąć przystanie i magazyny, znajdujące się nad wodą. Wypełnianie wodą przy tych lokalizacjach było niemożliwe. Łączenia z linią wypełniającą były z pomocą dźwigów, przekierowane ponad dachami magazynów. Na tych etapach postęp wciągania został zredukowany do krótkich operacji - po to by uniknąć dużych zaległości w wypełnianiu rury. W ciągu ostatnich 200 m wciągania znacząco wzrosła różnica sił ciągu między momentem restartu po chwilowym przestoju w celu usunięcia przewodu wiertniczego (statyczna siła ciągu) i momentem stałej pracy (dynamiczna siła ciągu). Różnica ta wynosiła do 40-50 ton. Maksymalna statyczna siła ciągu wyniosła ok. 240 ton. Wciąganie trwało cały dzień i kiedy głowica dotarła do szybu końcowego, operację można było uznać za zakończoną sukcesem.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo Inżynieria Bezwykopowa 1/2007 [17]](https://inzynieria.com//uploaded/magazines/ib017cover_mid(0).jpg)