Rejon Mediolanu obejmuje dwa kontrastujące ze sobą obszary: strefę zurbanizowaną i uprzemysłowioną, położoną na północ od miasta oraz południową strefę rolniczą z rezerwatem przyrody.

Park krajobrazowy Ticino

Park krajobrazowy Ticino

Lokalizacja

Na południu i na wschodzie prowincja ograniczona jest rzeką Ticino i Parkiem Narodowym o tej samej nazwie, dużą oazą zieleni odległej o nie więcej niż 30 km od centrum Mediolanu. Jest to największy park rzeczny w Europie, który rozciąga się na terytorium blisko 100 tys ha, od jeziora Maggiore do rzeki Pad. Dzięki białym żwirowym dnom rzecznym krystaliczne wody rzeki Ticino przybierają piękną niebieską barwę. W tych okolicach zachowały się ostatnie skrawki starych lasów nizinnych, które jeszcze dziś pełne są okazałych egzemplarzy drzew. Park jest również miejscem wypoczynku dla tysięcy Włochów przez okres niemalże całego roku.

Na południu i na wschodzie prowincja ograniczona jest rzeką Ticino i Parkiem Narodowym o tej samej nazwie, dużą oazą zieleni odległej o nie więcej niż 30 km od centrum Mediolanu. Jest to największy park rzeczny w Europie, który rozciąga się na terytorium blisko 100 tys ha, od jeziora Maggiore do rzeki Pad. Dzięki białym żwirowym dnom rzecznym krystaliczne wody rzeki Ticino przybierają piękną niebieską barwę. W tych okolicach zachowały się ostatnie skrawki starych lasów nizinnych, które jeszcze dziś pełne są okazałych egzemplarzy drzew. Park jest również miejscem wypoczynku dla tysięcy Włochów przez okres niemalże całego roku.

Projekt

Wiertnicza część projektu przewidywała wykonanie instalacji wielorurowej w jednym otworze. Dwa stalowe rurociągi o przeznaczeniu petrochemicznym (273,1x11,1 mm; 219,1x12,7 mm) oraz jedna rura osłonowa dla kabli światłowodowych (114,3x6,0 mm) miały zostać zgodnie z założeniem projektantów zainstalowane pod trudnym dostępnie terenem. Zarówno przewidywana długość otworu, ok. 1600 m zmienne warunki geologiczne oraz wrażliwy ekologicznie obszar, na którym miały się odbyć prace, czyniły z projektu Ticino zadanie wyjątkowo skomplikowane i ryzykowne. Inwestorem przedsięwzięcia była włoska kompania rurociągowa Praoil Oleodotti Italiani z siedzibą w Genui. Wybór metody HDD pozwolił na ograniczenie do minimum ingerencji w chroniony prawnie teren parku. W wyniku procedury przetargowej wyłoniono firmę wiertniczą LMR Drilling z Oldenburga, która miała zapewnić skuteczne przeprowadzenie inwestycji. Długoletnie doświadczenie i obszerne referencje, obejmujące najdłuższe instalacje rurociągów paliwowych w Europie, skutkowały prawidłową analizą wykonalności tego złożonego zadania.

Wiertnicza część projektu przewidywała wykonanie instalacji wielorurowej w jednym otworze. Dwa stalowe rurociągi o przeznaczeniu petrochemicznym (273,1x11,1 mm; 219,1x12,7 mm) oraz jedna rura osłonowa dla kabli światłowodowych (114,3x6,0 mm) miały zostać zgodnie z założeniem projektantów zainstalowane pod trudnym dostępnie terenem. Zarówno przewidywana długość otworu, ok. 1600 m zmienne warunki geologiczne oraz wrażliwy ekologicznie obszar, na którym miały się odbyć prace, czyniły z projektu Ticino zadanie wyjątkowo skomplikowane i ryzykowne. Inwestorem przedsięwzięcia była włoska kompania rurociągowa Praoil Oleodotti Italiani z siedzibą w Genui. Wybór metody HDD pozwolił na ograniczenie do minimum ingerencji w chroniony prawnie teren parku. W wyniku procedury przetargowej wyłoniono firmę wiertniczą LMR Drilling z Oldenburga, która miała zapewnić skuteczne przeprowadzenie inwestycji. Długoletnie doświadczenie i obszerne referencje, obejmujące najdłuższe instalacje rurociągów paliwowych w Europie, skutkowały prawidłową analizą wykonalności tego złożonego zadania.

Warunki geologiczne

Na zlecenie kontraktora wiertniczego wykonano szereg badań geotechnicznych, obejmujących głębokie wiercenia rdzeniowe po obu stronach rzeki Ticino. Korzystając z tymczasowo niskiego poziomu wody w rzece wykonano również sondowania w jej nurcie. Wiercenia rdzeniowe osiągnęły głębokość 40 m. Pierwsze rezultaty nie były zachęcające, gdyż zawartość frakcji żwirowej i kamienistej była w prawie wszystkich otworach znacząca do głębokości od 12 do nawet 25 m. Uznano jednak, że wyniki uzyskane z punktowo prowadzonych prac wiertniczych są niewystarczające do pełnego udokumentowania budowy wgłębnej obszaru rozpatrywanego pod kątem techniki HDD. Dwa podstawowe pytania dotyczyły problemu ustabilizowania warstw żwirowych w górnej części otworu, a także wyznaczenia optymalnej trajektorii w poziomej sekcji otworu. Zwłaszcza to drugie zadanie było wyjątkowo trudne ze względu na urozmaiconą budowę wgłębną otwór musiał przechodzić wiele stref, różniących się między sobą stopniem zagęszczenia, przepuszczalnością oraz granulacją (wielkością ziarna). Strefy nieciągłości pomiędzy warstwami zawsze stanowią potencjalne zagrożenie dla stabilności otworu i niosą ryzyko szczelinowania słabych formacji. Analiza ciśnień porowych i wytrzymałości mechanicznej nadkładu była kluczowa dla zaprojektowania geometrii otworu i parametrów technologicznych wiercenia. Dodatkowym wsparciem w analizie wykonalności były przeprowadzone nieco później sondowania geoelektryczne. Metoda ta polega na analizowaniu obszaru o szerokości ok. 5 m głębokości (w tym wypadku) do 45 m na całej długości planowanej instalacji. Na jej podstawie wyłonił się obraz skomplikowanej budowy geologicznej, w której dominującą rolę odgrywały sekcje kamienisto-żwirowe oraz piaski o zmiennej gęstości nasycone wodami gruntowymi. Wyznaczono również obszary, w których przeważała frakcja ilasta. Dane z sondowania geoelektrycznego zostały skalibrowane i powiązane ze stratygrafią, uzyskaną z klasycznych wierceń rdzeniowych. Złożenie dwóch metod badawczych pozwoliło na precyzyjne wytypowanie najbardziej optymalnego profilu wiercenia i ulokowanie sekcji poziomej otworu w korytarzu na głębokości ok. 35 m. Przestrzeń ta miała się składać głównie z piasku o frakcji grubej i średniej.

Na zlecenie kontraktora wiertniczego wykonano szereg badań geotechnicznych, obejmujących głębokie wiercenia rdzeniowe po obu stronach rzeki Ticino. Korzystając z tymczasowo niskiego poziomu wody w rzece wykonano również sondowania w jej nurcie. Wiercenia rdzeniowe osiągnęły głębokość 40 m. Pierwsze rezultaty nie były zachęcające, gdyż zawartość frakcji żwirowej i kamienistej była w prawie wszystkich otworach znacząca do głębokości od 12 do nawet 25 m. Uznano jednak, że wyniki uzyskane z punktowo prowadzonych prac wiertniczych są niewystarczające do pełnego udokumentowania budowy wgłębnej obszaru rozpatrywanego pod kątem techniki HDD. Dwa podstawowe pytania dotyczyły problemu ustabilizowania warstw żwirowych w górnej części otworu, a także wyznaczenia optymalnej trajektorii w poziomej sekcji otworu. Zwłaszcza to drugie zadanie było wyjątkowo trudne ze względu na urozmaiconą budowę wgłębną otwór musiał przechodzić wiele stref, różniących się między sobą stopniem zagęszczenia, przepuszczalnością oraz granulacją (wielkością ziarna). Strefy nieciągłości pomiędzy warstwami zawsze stanowią potencjalne zagrożenie dla stabilności otworu i niosą ryzyko szczelinowania słabych formacji. Analiza ciśnień porowych i wytrzymałości mechanicznej nadkładu była kluczowa dla zaprojektowania geometrii otworu i parametrów technologicznych wiercenia. Dodatkowym wsparciem w analizie wykonalności były przeprowadzone nieco później sondowania geoelektryczne. Metoda ta polega na analizowaniu obszaru o szerokości ok. 5 m głębokości (w tym wypadku) do 45 m na całej długości planowanej instalacji. Na jej podstawie wyłonił się obraz skomplikowanej budowy geologicznej, w której dominującą rolę odgrywały sekcje kamienisto-żwirowe oraz piaski o zmiennej gęstości nasycone wodami gruntowymi. Wyznaczono również obszary, w których przeważała frakcja ilasta. Dane z sondowania geoelektrycznego zostały skalibrowane i powiązane ze stratygrafią, uzyskaną z klasycznych wierceń rdzeniowych. Złożenie dwóch metod badawczych pozwoliło na precyzyjne wytypowanie najbardziej optymalnego profilu wiercenia i ulokowanie sekcji poziomej otworu w korytarzu na głębokości ok. 35 m. Przestrzeń ta miała się składać głównie z piasku o frakcji grubej i średniej.

Mobilizacja

Dzięki skorygowaniu położenia punktu wejścia o około 30 m uniknięto kolizji z drzewostanem parku i zredukowano do minimum ilość wyciętych krzewów. Przed zmobilizowaniem urządzenia wiertniczego zabudowano w otworze 20 m stalowy casing o średnicy 30", izolując w ten sposób niestabilny, kamienisty grunt od przestrzeni otworu. Kolejna sekcja rur okładzinowych o średnicy 12 3/4" została wwiercona przez urządzenie HDD na dystansie ok. 230 m po wykonaniu pierwszego odcinka wiercenia pilotowego. Operacja ta miała na celu głównie ochronę pierwszej krzywizny otworu (entry curve) i zapewnienie pełnej kontroli nad zachowaniem przewodu o średnicy 6 5/8" w trakcie wiercenia długiego otworu. Do wykonania zadania zmobilizowano największe urządzenie będące w posiadaniu firmy LMR o sile uciągu 3500 kN wraz z niezbędnym zapleczem technicznym. Termin rozpoczęcia wiercenia był kilkakrotnie przesuwany. W końcu po skompletowaniu wszelkich formalnych dokumentów i uzgodnień wiercenie rozpoczęto 26 kwietnia 2006 r.

Dzięki skorygowaniu położenia punktu wejścia o około 30 m uniknięto kolizji z drzewostanem parku i zredukowano do minimum ilość wyciętych krzewów. Przed zmobilizowaniem urządzenia wiertniczego zabudowano w otworze 20 m stalowy casing o średnicy 30", izolując w ten sposób niestabilny, kamienisty grunt od przestrzeni otworu. Kolejna sekcja rur okładzinowych o średnicy 12 3/4" została wwiercona przez urządzenie HDD na dystansie ok. 230 m po wykonaniu pierwszego odcinka wiercenia pilotowego. Operacja ta miała na celu głównie ochronę pierwszej krzywizny otworu (entry curve) i zapewnienie pełnej kontroli nad zachowaniem przewodu o średnicy 6 5/8" w trakcie wiercenia długiego otworu. Do wykonania zadania zmobilizowano największe urządzenie będące w posiadaniu firmy LMR o sile uciągu 3500 kN wraz z niezbędnym zapleczem technicznym. Termin rozpoczęcia wiercenia był kilkakrotnie przesuwany. W końcu po skompletowaniu wszelkich formalnych dokumentów i uzgodnień wiercenie rozpoczęto 26 kwietnia 2006 r.

Wiercenie pilotowe

Drążenie otworu odbyło się przy pomocy standardowego zestawu do wiercenia w formacjach słabo zwięzłych, składającego się ze świdra trójgryzowego typu słupkowego o średnicy 10 5/8" (270 mm), krzywego łącznika i niemagnetycznego obciążnika, w którym umieszczono sondę magnetycznego systemu sterowania ParaTrack II, dostarczonego i obsługiwanego przez inżynierów firmy Prime Horizontal. Kabel systemu ParaTrack został rozciągnięty wzdłuż całego profilu, włączając w to główny nurt rzeki. Dla zachowania ekscentryczności narzędzia wykorzystano dwie z trzech dysz. Wydatek tłoczenia płynu wahał się pomiędzy 900 a 1200 l/min przy średnim postępie 20 m/h. Kalkulacje strat ciśnienia w ekscentrycznej przestrzeni pierścieniowej otworu zostały przeprowadzone w oparciu o uniwersalny model reologiczny Herschel-Buckleya. W czasie wiercenia otworów kierunkowych mamy do czynienia z nie koncentrycznym ułożeniem przewodu, zwykle bliżej dolnej ściany otworu. Skutkuje to odmiennymi warunkami przepływu i mniejszymi stratami ciśnienia niż to ma miejsce w klasycznych otworach pionowych lub tylko nieznacznie odchylonych (<40o). Dlatego istotne jest określenie średniego stopnia ekscentryczności dla fazy wiercenia orientowanego (bez obrotu przewodu) oraz fazy wiercenia po prostej. Dla zadanej geometrii otworu, prędkości obrotowej i strumienia przepływu płuczki uzyskiwano ekwiwalentną średnicę hydrauliczną i rzeczywistą prędkość ścinania.

Drążenie otworu odbyło się przy pomocy standardowego zestawu do wiercenia w formacjach słabo zwięzłych, składającego się ze świdra trójgryzowego typu słupkowego o średnicy 10 5/8" (270 mm), krzywego łącznika i niemagnetycznego obciążnika, w którym umieszczono sondę magnetycznego systemu sterowania ParaTrack II, dostarczonego i obsługiwanego przez inżynierów firmy Prime Horizontal. Kabel systemu ParaTrack został rozciągnięty wzdłuż całego profilu, włączając w to główny nurt rzeki. Dla zachowania ekscentryczności narzędzia wykorzystano dwie z trzech dysz. Wydatek tłoczenia płynu wahał się pomiędzy 900 a 1200 l/min przy średnim postępie 20 m/h. Kalkulacje strat ciśnienia w ekscentrycznej przestrzeni pierścieniowej otworu zostały przeprowadzone w oparciu o uniwersalny model reologiczny Herschel-Buckleya. W czasie wiercenia otworów kierunkowych mamy do czynienia z nie koncentrycznym ułożeniem przewodu, zwykle bliżej dolnej ściany otworu. Skutkuje to odmiennymi warunkami przepływu i mniejszymi stratami ciśnienia niż to ma miejsce w klasycznych otworach pionowych lub tylko nieznacznie odchylonych (<40o). Dlatego istotne jest określenie średniego stopnia ekscentryczności dla fazy wiercenia orientowanego (bez obrotu przewodu) oraz fazy wiercenia po prostej. Dla zadanej geometrii otworu, prędkości obrotowej i strumienia przepływu płuczki uzyskiwano ekwiwalentną średnicę hydrauliczną i rzeczywistą prędkość ścinania.

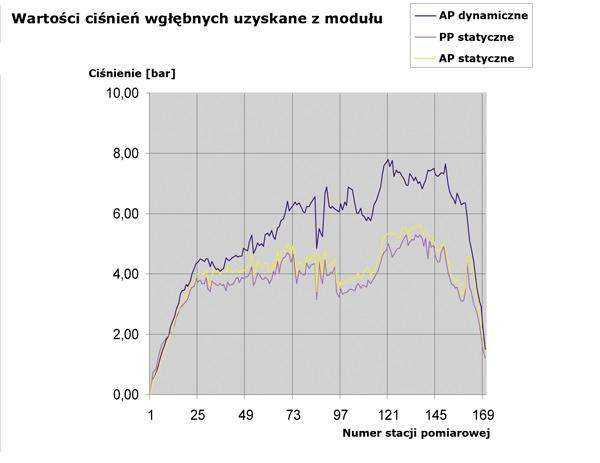

Dla estymowanych prędkości ścinania szacowano lepkość płynu wiertniczego czystego i obciążonego zwiercaną fazą stałą. Było to podstawą do prawidłowych kalkulacji spadków ciśnień w układzie płuczkowym, a zwłaszcza w najbardziej kluczowym obszarze przestrzeni pierścieniowej otworu. Dokonano estymacji spodziewanych i dopuszczalnych ciśnień wgłębnych dla projektowanej długości (1585 m) i głębokości (35 m) wiercenia. Gdyby dopuszczalne ciśnienia dynamiczne, wynikające z budowy geologicznej i głębokości otworu, zostały przekroczone, istniało bardzo wysokie prawdopodobieństwo ucieczki płuczki. Obliczenia zostały potwierdzone z dużą precyzją w praktyce wiertniczej. Moduł ciśnieniowy ParaTrack PWD (Pressure While Drilling) zamontowany był w obrębie dolnego zestawu wiertniczego (BHA). Moduł zawiera sensory ciśnieniowe, wskazujące ciśnienie rzeczywiste zarówno w przewodzie wiertniczym PP (pipe pressure), jak i poza nim AP (annular pressure). Sygnał zawierający dane o aktualnych wartościach ciśnień transmitowany był jednocześnie z informacjami o parametrach wiercenia kierunkowego i był wyświetlany on-line w formie graficznej i liczbowej. Wszystkie dane rejestrowane były w bazie danych i mogą służyć jako dane rzeczywiste do kalkulowania przyszłych projektów. Rys. 1 pokazuje średnie wartości ciśnień wgłębnych dla poszczególnych stacji pomiarowych w warunkach cyrkulowania przy pozycji narzędzia 1 - 2 m od czoła otworu (AP dynamic) oraz ciśnień hydrostatycznych po wyłączeniu pompy płuczkowej (PP static, AP static).

Dla estymowanych prędkości ścinania szacowano lepkość płynu wiertniczego czystego i obciążonego zwiercaną fazą stałą. Było to podstawą do prawidłowych kalkulacji spadków ciśnień w układzie płuczkowym, a zwłaszcza w najbardziej kluczowym obszarze przestrzeni pierścieniowej otworu. Dokonano estymacji spodziewanych i dopuszczalnych ciśnień wgłębnych dla projektowanej długości (1585 m) i głębokości (35 m) wiercenia. Gdyby dopuszczalne ciśnienia dynamiczne, wynikające z budowy geologicznej i głębokości otworu, zostały przekroczone, istniało bardzo wysokie prawdopodobieństwo ucieczki płuczki. Obliczenia zostały potwierdzone z dużą precyzją w praktyce wiertniczej. Moduł ciśnieniowy ParaTrack PWD (Pressure While Drilling) zamontowany był w obrębie dolnego zestawu wiertniczego (BHA). Moduł zawiera sensory ciśnieniowe, wskazujące ciśnienie rzeczywiste zarówno w przewodzie wiertniczym PP (pipe pressure), jak i poza nim AP (annular pressure). Sygnał zawierający dane o aktualnych wartościach ciśnień transmitowany był jednocześnie z informacjami o parametrach wiercenia kierunkowego i był wyświetlany on-line w formie graficznej i liczbowej. Wszystkie dane rejestrowane były w bazie danych i mogą służyć jako dane rzeczywiste do kalkulowania przyszłych projektów. Rys. 1 pokazuje średnie wartości ciśnień wgłębnych dla poszczególnych stacji pomiarowych w warunkach cyrkulowania przy pozycji narzędzia 1 - 2 m od czoła otworu (AP dynamic) oraz ciśnień hydrostatycznych po wyłączeniu pompy płuczkowej (PP static, AP static).

Parametrem wartym dodatkowych analiz w przyszłości jest czas stabilizacji ciśnień w warunkach statycznych. Monitorowanie ciśnień wgłębnych, zarówno w warunkach statycznych, jak i dynamicznych w trakcie wiercenia i cyrkulowania w otworze pozwoliło na określenie następujących parametrów wiertniczych:

Parametrem wartym dodatkowych analiz w przyszłości jest czas stabilizacji ciśnień w warunkach statycznych. Monitorowanie ciśnień wgłębnych, zarówno w warunkach statycznych, jak i dynamicznych w trakcie wiercenia i cyrkulowania w otworze pozwoliło na określenie następujących parametrów wiertniczych:

- dopuszczalnego postępu wiercenia;

- orientacyjnej, faktycznej średnicy otworu w poszczególnych interwałach;

- dopuszczalnego strumienia płynu dla danej geometrii otworu;

- średniej rzeczywistej gęstości płynu wiertniczego;

- minimalnych parametrów reologicznych, gwarantujących właściwy transport urobku na powierzchnię;

- stopnia oczyszczenia otworu kierunkowego.

Na bieżąco rejestrowano zachowanie się płynu w strefach chłonnych i częściowo wyeliminowano efekt blokowania otworu kumulującym się miejscowo urobkiem. Zaobserwowano jeden całkowity zanik cyrkulacji, który po zastosowaniu przewidzianych programem procedur został skutecznie zlikwidowany. Okresowe cyrkulowanie i przerabianie trudnych interwałów ograniczyło typowe dla długich otworów zjawisko zaciągania (rosnącej siły osiowej obserwowanej przy wycofywaniu przewodu). W korelacji z analizą Torque and Drag na bieżąco określano stan techniczny otworu. Moment obrotowy w trakcie wiercenia pilotowego nie przekraczał 40 kNm, a naciski osiowe w interwałach wiercenia orientowanego 350 kN. Dzięki utrzymywaniu w pełni otwartego otworu współczynniki tarcia pozostawały na bardzo niskim poziomie. Uniknięto tym samym też szkodliwych dla przewodu wiertniczego odkształceń (wyboczeń), będących z reguły wynikiem nadmiernego nacisku wywołanego wysokim tarciem w otworze. Z powodu utraty prawidłowego kontaktu z sondą konieczne było wyciągnięcie całego zestawu z otworu od stacji nr 140. Ponowne zapuszczanie zestawu przebiegło bez większych problemów. Pozycja narzędzia była weryfikowana przez pomiary systemem ParaTrack II na kolejnych stacjach i stwierdzono jedynie nieznaczne przegłębienie w stosunku do pozycji pierwotnej. Cyrkulacja do punktu wejścia utrzymywała się aż do około 1500 m, po czym nastąpiło przebicie do warstw nadległych, co stwierdzono przez gwałtowny spadek ciśnienia w PP poniżej 3 bar. Rzeczywisty punkt wyjścia był tożsamy z założonymi koordynatami.

Płyn wiertniczy

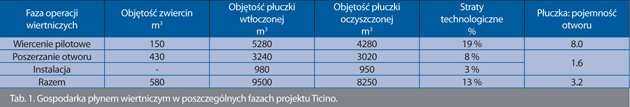

Kompozycja płynu była przedmiotem wcześniejszych badań laboratoryjnych. Zgodnie w wymogami technologii wierceń kierunkowych w warstwach piaszczysto-żwirowych płuczka miała zapewnić skuteczny transport urobku, nie penetrować w głąb przewiercanych formacji oraz charakteryzować się możliwie niskim współczynnikiem tarcia mierzonym pomiędzy przewodem wiertniczym i ścianą otworu. Najważniejszym kryterium w tego typu projektach jest jakość cyrkulacji i stałe utrzymywanie w pełni otwartego otworu. Wrażliwy ekologicznie teren inwestycji nałożył na wykonawcę obowiązek pełnej kontroli nad zachowaniem się płynu w otworze, wykluczającej takie zdarzenia jak wgłębne szczelinowanie nadkładu i migracja płuczki na powierzchnię terenu. Podstawą systemu był bentonit modyfikowany TEQGEL Special, odznaczający się wysoką lepkością mierzoną przy niskich prędkościach ścinania LSRV. Dla każdego wierconego interwału parametry reologiczne były utrzymywane na poziomie dostosowanym do spodziewanej granulacji urobku. Standardowymi dodatkami były stosowane prewencyjnie środki typu LCM (lost circulation material), mające za zadanie likwidować drobne zaniki płuczki w chłonnych warstwach. Zbadano również skuteczność działania miękkich korków polimerowych. Rozbudowany system płuczkowy składał się z dwóch zbiorników, służących do jej przygotowania i obrabiania zdublowanego układu separacji faz oraz wykorzystywał tak nietypowe urządzenia dla technologii bezwykopowych, jak pompy iniekcyjne, precyzyjnie dozujące środki chemiczne. Monitorowaniu podlegały objętości płynu wtłaczanego i wypływającego z otworu. Indukcyjne przepływomierze zamontowane były na głównych rurociągach, dając pełny obraz gospodarki płynem wiertniczym w obiegu zamkniętym. W tab. 1 podano objętości płynu wiertniczego, użytego w trakcie poszczególnych faz wiercenia oraz współczynniki jego recyrkulacji. Kluczowym dla powodzenia projektu był starannie dobrany profil reologiczny płynu. Uwzględniał on zarówno zdolność do transportowania zwiercin na długim dystansie, jak i nieinwazyjne oddziaływanie na ścianę otworu przy prędkościach przepływu w PP przekraczających 15 m/min. Sposób aplikacji technologii płuczkowej oraz parametry rzeczywistego płynu w kontekście uzyskiwanych wyników wiercenia należy uznać za satysfakcjonujące.

Kompozycja płynu była przedmiotem wcześniejszych badań laboratoryjnych. Zgodnie w wymogami technologii wierceń kierunkowych w warstwach piaszczysto-żwirowych płuczka miała zapewnić skuteczny transport urobku, nie penetrować w głąb przewiercanych formacji oraz charakteryzować się możliwie niskim współczynnikiem tarcia mierzonym pomiędzy przewodem wiertniczym i ścianą otworu. Najważniejszym kryterium w tego typu projektach jest jakość cyrkulacji i stałe utrzymywanie w pełni otwartego otworu. Wrażliwy ekologicznie teren inwestycji nałożył na wykonawcę obowiązek pełnej kontroli nad zachowaniem się płynu w otworze, wykluczającej takie zdarzenia jak wgłębne szczelinowanie nadkładu i migracja płuczki na powierzchnię terenu. Podstawą systemu był bentonit modyfikowany TEQGEL Special, odznaczający się wysoką lepkością mierzoną przy niskich prędkościach ścinania LSRV. Dla każdego wierconego interwału parametry reologiczne były utrzymywane na poziomie dostosowanym do spodziewanej granulacji urobku. Standardowymi dodatkami były stosowane prewencyjnie środki typu LCM (lost circulation material), mające za zadanie likwidować drobne zaniki płuczki w chłonnych warstwach. Zbadano również skuteczność działania miękkich korków polimerowych. Rozbudowany system płuczkowy składał się z dwóch zbiorników, służących do jej przygotowania i obrabiania zdublowanego układu separacji faz oraz wykorzystywał tak nietypowe urządzenia dla technologii bezwykopowych, jak pompy iniekcyjne, precyzyjnie dozujące środki chemiczne. Monitorowaniu podlegały objętości płynu wtłaczanego i wypływającego z otworu. Indukcyjne przepływomierze zamontowane były na głównych rurociągach, dając pełny obraz gospodarki płynem wiertniczym w obiegu zamkniętym. W tab. 1 podano objętości płynu wiertniczego, użytego w trakcie poszczególnych faz wiercenia oraz współczynniki jego recyrkulacji. Kluczowym dla powodzenia projektu był starannie dobrany profil reologiczny płynu. Uwzględniał on zarówno zdolność do transportowania zwiercin na długim dystansie, jak i nieinwazyjne oddziaływanie na ścianę otworu przy prędkościach przepływu w PP przekraczających 15 m/min. Sposób aplikacji technologii płuczkowej oraz parametry rzeczywistego płynu w kontekście uzyskiwanych wyników wiercenia należy uznać za satysfakcjonujące.

Poszerzanie otworu

Przed rozpoczęciem jednostopniowego poszerzania wyciągnięto z otworu 12" tymczasowy casing. Do otwarcia otworu użyto 26" poszerzacza typu fly cutter z dużą powierzchnią boczną. Ponieważ cyrkulacja płynu przy takiej geometrii otworu była spodziewana w 70% w kierunku punktu wyjścia, zmobilizowano dodatkowy system oczyszczania płuczki o wydajności około 1000 l/min. Oczyszczony płyn wiertniczy tłoczony był do otworu przez dodatkową pompę wysokociśnieniową zamontowaną po stronie rurowej. Prędkość wiercenia była limitowana dostępną wydajnością pompy płuczkowej. Założenia technologiczne przewidywały maksymalną zawartość fazy stałej w cyrkulującej płuczce na poziomie 20%. Bilans masy, polegający na jednoczesnej kontroli objętości płuczki i różnic w ciężarach właściwych pomiędzy płuczką wypływającą i tłoczoną do otworu (MW out - MW in), pozwolił na oszacowanie stopnia oczyszczenia otworu jako wystarczającego do bezpiecznego przeprowadzenia instalacji. Obserwowano pełną cyrkulację w otworze. Raportowane straty technologiczne wynikały głównie z powiększania pojemności otworu i nieuniknionych strat na sitach wibracyjnych. Był to jeden z nielicznych przypadków w historii technologii, w którym przy długości otworu przekraczającej 1500 m nie wykonano dodatkowego marszu czyszczącego. Moment obrotowy rejestrowany na tym etapie wahał się pomiędzy 30 - 45 kNm przy sile osiowej rzędu 150 - 250 kN. Postęp poszerzania ustalono na poziomie od 15 do 18 m/h.

Przed rozpoczęciem jednostopniowego poszerzania wyciągnięto z otworu 12" tymczasowy casing. Do otwarcia otworu użyto 26" poszerzacza typu fly cutter z dużą powierzchnią boczną. Ponieważ cyrkulacja płynu przy takiej geometrii otworu była spodziewana w 70% w kierunku punktu wyjścia, zmobilizowano dodatkowy system oczyszczania płuczki o wydajności około 1000 l/min. Oczyszczony płyn wiertniczy tłoczony był do otworu przez dodatkową pompę wysokociśnieniową zamontowaną po stronie rurowej. Prędkość wiercenia była limitowana dostępną wydajnością pompy płuczkowej. Założenia technologiczne przewidywały maksymalną zawartość fazy stałej w cyrkulującej płuczce na poziomie 20%. Bilans masy, polegający na jednoczesnej kontroli objętości płuczki i różnic w ciężarach właściwych pomiędzy płuczką wypływającą i tłoczoną do otworu (MW out - MW in), pozwolił na oszacowanie stopnia oczyszczenia otworu jako wystarczającego do bezpiecznego przeprowadzenia instalacji. Obserwowano pełną cyrkulację w otworze. Raportowane straty technologiczne wynikały głównie z powiększania pojemności otworu i nieuniknionych strat na sitach wibracyjnych. Był to jeden z nielicznych przypadków w historii technologii, w którym przy długości otworu przekraczającej 1500 m nie wykonano dodatkowego marszu czyszczącego. Moment obrotowy rejestrowany na tym etapie wahał się pomiędzy 30 - 45 kNm przy sile osiowej rzędu 150 - 250 kN. Postęp poszerzania ustalono na poziomie od 15 do 18 m/h.

Instalacja

Przygotowaną w jednym odcinku wiązkę rur produktowych wciągano za głowicą zespoloną z 200 T krętlikiem. Średnica narzędzia wynosiła 26" i nie odbiegała znacząco od średnicy przygotowanego uprzednio otworu. Wykorzystanie w wąskim otworze nominalnego narzędzia skutkowało stosunkowo powolną instalacją, która zajęła w tym wypadku dwa dni. Dodatkowym problemem okazała się konieczność przewożenia wstępnie oczyszczonej płuczki ze strony rurowej na maszynową, gdyż pojemność zbiorników ziemnych nie mogła być z racji ograniczonej przestrzeni powiększona. Najdłuższą instalację, jaka miała miejsce do chwili obecnej we Włoszech, zakończono 18 maja 2006 r. po 23 dniach robót wiertniczych.

Przygotowaną w jednym odcinku wiązkę rur produktowych wciągano za głowicą zespoloną z 200 T krętlikiem. Średnica narzędzia wynosiła 26" i nie odbiegała znacząco od średnicy przygotowanego uprzednio otworu. Wykorzystanie w wąskim otworze nominalnego narzędzia skutkowało stosunkowo powolną instalacją, która zajęła w tym wypadku dwa dni. Dodatkowym problemem okazała się konieczność przewożenia wstępnie oczyszczonej płuczki ze strony rurowej na maszynową, gdyż pojemność zbiorników ziemnych nie mogła być z racji ograniczonej przestrzeni powiększona. Najdłuższą instalację, jaka miała miejsce do chwili obecnej we Włoszech, zakończono 18 maja 2006 r. po 23 dniach robót wiertniczych.

Podsumowanie

Omawiany projekt z pewnością należy do najciekawszych, zrealizowanych dzięki technologii HDD w Europie. Warte podkreślenia jest wysokie tempo prowadzonych prac oraz pełna kontrola nad wszystkimi aspektami technologicznymi. Instalacje na terenach szczególnie chronionych wymagają wnikliwej analizy, planowania i w pełni profesjonalnego podejścia do wykonawstwa. Zastosowane nowoczesne narzędzia pomiarowe, zwłaszcza te umożliwiające ciągły pomiar ciśnień wgłębnych w trakcie wiercenia otworu pilotowego, trwale wyznaczają nowe kierunki dla rozwoju wierceń kierunkowych HDD. Zarządzanie jakością otworu poprzez monitorowanie wszystkich dostępnych parametrów technologicznych przyniosło oczekiwaną przez klienta skuteczną instalację w przewidywanym przez kontrakt okresie.

Omawiany projekt z pewnością należy do najciekawszych, zrealizowanych dzięki technologii HDD w Europie. Warte podkreślenia jest wysokie tempo prowadzonych prac oraz pełna kontrola nad wszystkimi aspektami technologicznymi. Instalacje na terenach szczególnie chronionych wymagają wnikliwej analizy, planowania i w pełni profesjonalnego podejścia do wykonawstwa. Zastosowane nowoczesne narzędzia pomiarowe, zwłaszcza te umożliwiające ciągły pomiar ciśnień wgłębnych w trakcie wiercenia otworu pilotowego, trwale wyznaczają nowe kierunki dla rozwoju wierceń kierunkowych HDD. Zarządzanie jakością otworu poprzez monitorowanie wszystkich dostępnych parametrów technologicznych przyniosło oczekiwaną przez klienta skuteczną instalację w przewidywanym przez kontrakt okresie.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo Inżynieria Bezwykopowa 1/2007 [17]](https://inzynieria.com//uploaded/magazines/ib017cover_mid(0).jpg)