Innowacyjny system uszczelnienia trzpienia w zaworach kulowych wykładanych termoplastem umożliwia zastosowanie mniejszych napędów (niski moment obrotowy), zapewniając szczelność przed niepożądaną emisją do atmosfery

Technologia przetwórstwa termoplastu jest sprawdzona i ma szerokie zastosowanie w przemyśle chemicznym od czasu jej wynalezienia w 1938 r. Obecnie Unia Europejska stawia wysokie wymogi w odniesieniu do ekologii i niepożądanych emisji do atmosfery, dlatego też od kilku lat sukcesywnie zawory kulowe wykładane termoplastem wypierają inne technologie.

Charakterystyka termoplastu

Jedną z najważniejszych cech PFA jest jego wyjątkowo mała swobodna energia powierzchniowa (ang. Surface Free Energy – równa liczbowo praca, jaka potrzebna jest do utworzenia nowej jednostki powierzchni podczas rozdziału dwóch znajdujących się w równowadze faz w odwracalnym procesie izotermicznym. Jednostką swobodnej energii powierzchniowej jest mJ/m2 (milidżul na metr kwadratowy); źródło: Wikipedia, 2012), dzięki czemu nie przywierają do niego żadne zanieczyszczenia. Inną ważną właściwością PFA jest jego wysoka odporność chemiczna. Ponadto nie reaguje z żadnym medium ani się nie rozpuszcza, nawet w stężonym kwasie fluorowodorowym, do którego przechowywania jest często wykorzystywany. W temperaturze około 260°C staje się przezroczysty i dość miękki, ale nie płynny.

Zastosowanie

Głównym zastosowaniem armatury wykładanej termoplastem są procesy chemiczne, gdzie występują pochodne chloru, chlor lub kwas solny. Termoplast chroni przed tzw. korozją chlorkową, która polega na rozpuszczaniu niektórych składników metalu. Armatura wykładana PFA znajduje również zastosowanie przy kwasie siarkowym i innych substancjach żrących. Przy elementach wykładanych PFA należy pamiętać o jego dwóch ograniczeniach, którymi są: ciśnienie i temperatura.

Obecny klimat ekonomiczny i ciągły pościg technologiczny na naszym rynku wymaga zwiększonej wydajności naszych procesów chemicznych. Równocześnie, przemysł chemiczny wymaga największego i regulowanego bezpieczeństwa pracy oraz otoczenia, natomiast aktualnie dostępne, tradycyjne zawory kulowe mają wiele ograniczeń, które wpływają na ich wydajność i żywotność.

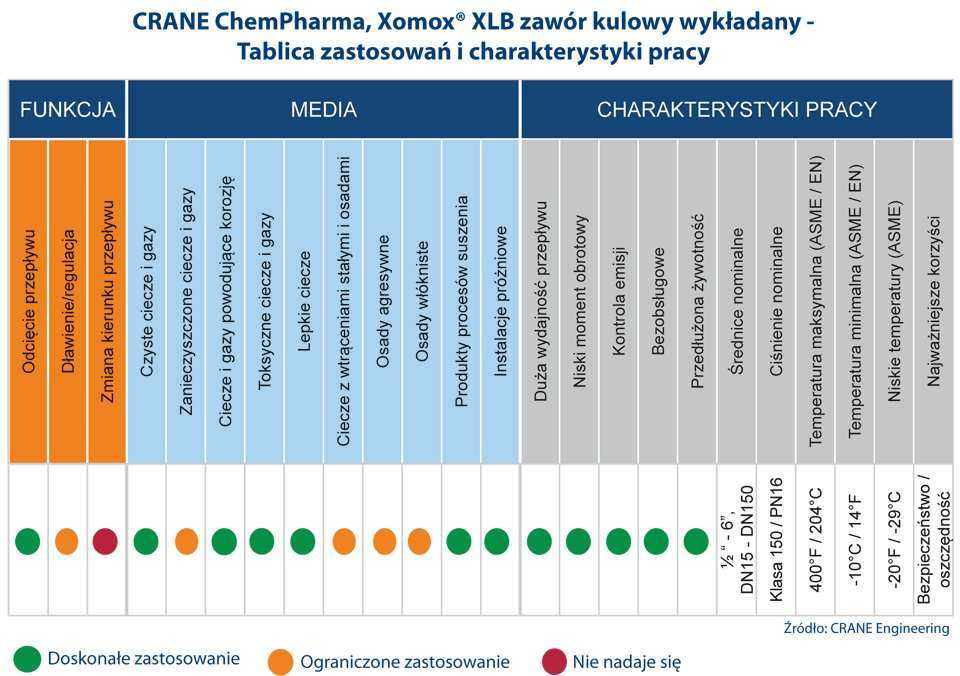

W odpowiedzi na rosnący popyt na bezpieczniejszy, bardziej ekonomiczny projekt zaworu kulowego, CRANE Solutions ChemPharma prezentuje nowy zawór kulowy Xomox®XLB wykładany termoplastem. Jest to ekonomiczne rozwiązanie dla większości zastosowań w procesach chemicznych, gwarantujące maksymalną możliwą szczelność zarówno w przelocie zaworu, jak i do atmosfery.

Zawory XLB o pełnym przelocie są również dostępne w wersji ze stali nierdzewnej, przy czym korpus wykonany jest z materiału

EN 1.4408/ASTM CF8M. Zawory ze stali nierdzewnej zostały skonstruowane w celu zwiększenia stopnia odporności na środowisko agresywne oraz ograniczenia obszarów, w których mogą występować ogniska korozji.

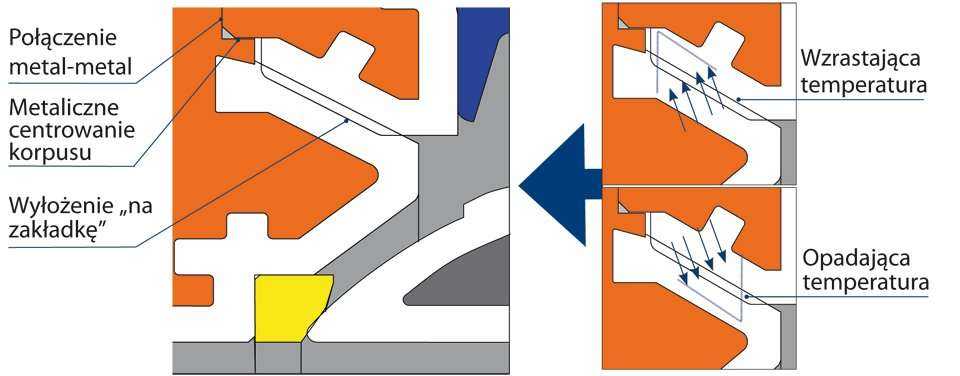

Konstrukcja dynamicznego uszczelnienia korpusu

Kiedy zawór zamykany jest pod ciśnieniem, kula może przemieścić się w kierunku ciśnienia, docisnąć siedzisko, poprawiając szczelność odcięcia przepływu. Jednakże trzpień ma jednocześnie tendencję do przemieszczania się, co prowadziłoby do bocznego obciążenia konwencjonalnego uszczelnienia trzpienia i powodowało potencjalne zużycie oraz wyciek do atmosfery. W opisywanym zaworze uszczelnienie SX dopasowuje się do kulistej części trzpienia i przez to zapewnia stałą szczelność.

Dynamiczne uszczelnienie korpusu zaworu utrzymuje wstępną kompresję podczas zmian temperatury

Połączenie typu „metal na metal” części korpusu przeciwdziała siłom, które mogą powstawać w rurociągu. Ten szczegół konstrukcyjny ma na celu zminimalizowanie odkształceń i uszkodzeń wykładziny nawet pod wpływem naprężeń pochodzących od rurociągu. Uszczelnienie korpusu stanowi stożkowa powierzchnia wykładziny nakładająca się na siebie. To wykonanie jest szczególnie skuteczne przy wysokich ciśnieniach i wahaniach temperatury.

Jednoczęściowa konstrukcja kuli i wrzeciona („anti blow out” – wrzeciono montowane od wewnątrz) umożliwia właściwe sterowanie oraz minimalizuje niebezpieczeństwo awarii kuli/wrzeciona na skutek uszkodzenia wykładziny w miejscach zużycia. Połączenie „metal na metal” części korpusu powoduje, że nie występuje ryzyko uszkodzenia lub deformacji wykładziny na skutek działania sił w rurociągu.

Zawory kulowe wykładane termoplastem gwarantują większe bezpieczeństwo, zmniejszając ryzyko wycieków do atmosfery, oferują niski moment obrotowy, co wymaga w rezultacie mniejszego napędu, oraz obniżają koszty i powodują oszczędność miejsca.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Paliwa i Energetyka 4/2013 [07]](https://inzynieria.com//uploaded/magazines/cover_pe07.jpg)