Z tekstu dowiesz się: kiedy zrealizowano pierwsze przewierty Direct Pipe w Polsce, w jaki sposób w trakcie budowy kolektorów Burakowskiego Bis i Marymoncka udało się nie dopuścić do osiadania obiektów sąsiadujących, jakie zabezpieczenia wykonano na budowie stadionów piłkarskich przygotowywanych na EURO 2012 oraz jak firma PPI Chrobok ewoluowała na przestrzeni lat.

Naszą siłą napędową jest możliwość rozwoju

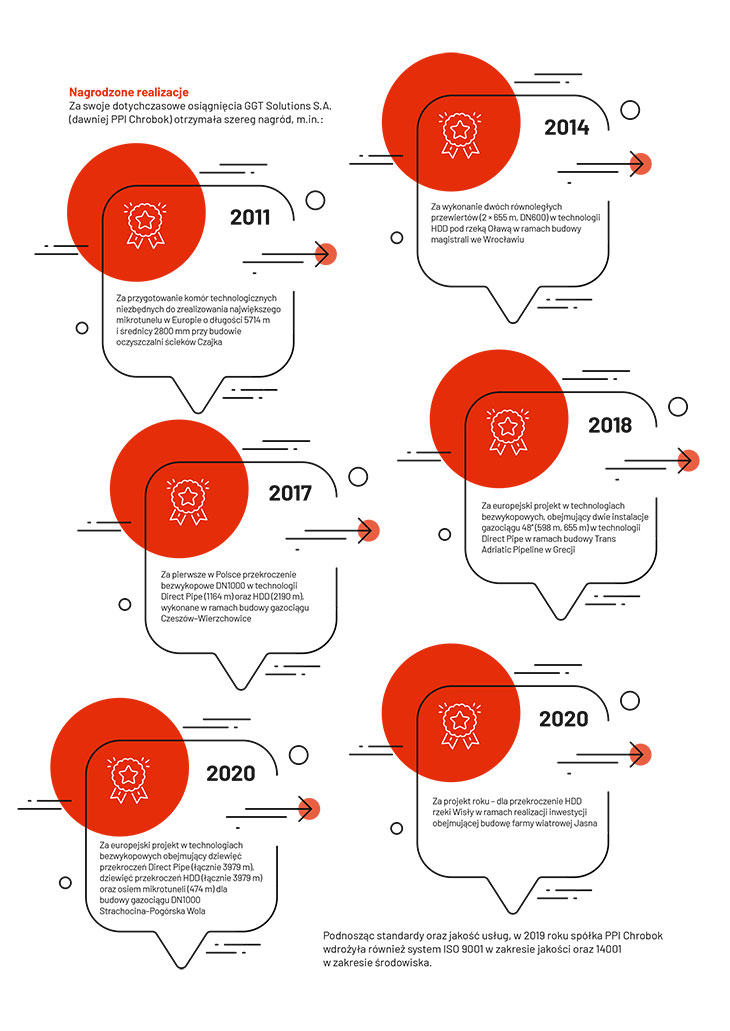

Nieodłączną częścią rozwoju każdej firmy są, jak wiadomo, zmiany – zarówno te dotyczące zakresu usług, jak i samej struktury przedsiębiorstwa. Choć nasza spółka nieustannie rozwijała się przez cały okres swojej działalności, to w trzydziestolecie swojego istnienia przeszła znaczącą metamorfozę. Mianowicie w 2021 r. firma PPI Chrobok S.A. została częścią (członkiem) grupy UOS Drilling i zmieniła nazwę na GGT Solutions S.A. (Global Geo-Technical Solutions – Globalne Rozwiązania Geo-Techniczne). Z dniem 13 kwietnia 2021 r. oficjalnie zmieniliśmy nazwę, logo oraz adres siedziby naszej firmy – i właśnie związku z tymi wydarzeniami chcielibyśmy zaprosić Państwa do zapoznania się z historią rozwoju przedsiębiorstwa, którą pokrótce opisaliśmy w tym artykule.

Współprace, jakich podejmowaliśmy się z wieloma różnymi firmami przez minione dekady, umożliwiły naszej spółce realizację wielu ciekawych inwestycji, zarówno krajowych, jak i zagranicznych. Przeobraziliśmy się z małej, rodzinnej firmy przewiertowej w stabilne, rozrastające się przedsiębiorstwo, wykonujące różnorodne specjalistyczne roboty inżynieryjno-budowlane. Nasz dynamiczny rozwój, rosnące na rynku polskim i europejskim zapotrzebowanie na specjalistyczne usługi świadczone przez naszą firmę oraz ciągłe inwestowanie w kolejne jednostki sprzętowe, pozwoliły nam szybko stworzyć bogaty wachlarz usług.

Przeobraziliśmy się z małej, rodzinnej firmy przewiertowej w stabilne, rozrastające się przedsiębiorstwo, wykonujące różnorodne specjalistyczne roboty inżynieryjno-budowlane.

Rozbudowana oferta usługowa przyczyniła się z kolei do podziału przedsiębiorstwa na dwie spółki, który dokonał się w 2007 r. Szeroki asortyment robót umożliwił nam na działanie zarówno w zakresie realizacji przekroczeń bezwykopowych – najpierw przewiertów sterowanych, później mikrotuneli oraz przewiertów kierunkowych (HDD – ang. Horizontal Directional Drilling), jak i zabezpieczeń wykopów czy wzmocnienia i posadowienia konstrukcji. Stale rosnący popyt na wykonanie tego typu prac, związany ze znacznym wzrostem liczby realizowanych inwestycji, pozwolił nam na udoskonalenie i unowocześnianie posiadanych technologii, a także lepszą i bardziej efektywną pracę.

Pozycja na rynku geoinżynieryjnym

W związku ze zrównoważonym rozwojem oraz ciągle rosnącym zapotrzebowaniem na rynku geoinżynieryjnym, nasza firma stale poszerzała bazę sprzętową również w pozostałych sektorach szeroko rozumianej geotechniki. Dbałość w realizacjach prac budowlanych oraz ciągle rosnące zapotrzebowanie na usługi geotechniczne sprawiły, że zakupiono kolejne jednostki maszynowe zarówno do wibracyjnego i statycznego pogrążania grodzic czy pali, jak i instalacji rur stalowych. Obecnie bardzo często inwestycje obejmują działania na terenach zurbanizowanych, gdzie prace toczą się w sąsiedztwie różnego typu zabudowań oraz infrastruktury naziemnej i podziemnej. Realizacja takich projektów umożliwiła nam zastosowanie różnorakiego typu zabezpieczeń wykopów i wzmocnień gruntów na terenie całego kraju.

Działamy też bezwykopowo

Rok 2013 był dla nas przełomowy pod kątem realizacji robót związanych z bezwykopowym przekraczaniem przeszkód. Wykonywaliśmy wówczas zadanie obejmujące budowę magistrali wodociągowej w północnej części Wrocławia. Właśnie ten projekt – poza budową niespełna trzykilometrowego odcinka rurociągu w technologii mikrotunelowania – pozwolił spółce nabrać doświadczenia w zakresie bezwykopowej instalacji rurociągów pod przeszkodami. Wykonaliśmy wtedy pierwsze dwa przekroczenia HDD dla rur o średnicy 700 mm: przewiert zrealizowany został pod rzeką Odrą, na odcinku 285 m.

Oczywiście już wcześniej podejmowaliśmy się realizacji podobnych zleceń, jednak poprzednio wykonywane przekroczenia dotyczyły odcinków o znacznie mniejszych średnicach. Kiedy bariera 700 mm była już za nami, padła decyzja o zakupie wiertnicy HERRENKNECHT HK100 – by móc regularnie podejmować się takich, a nawet większych wyzwań. Obecnie dysponujemy jeszcze mocniejszą jednostką sprzętową z tego segmentu – HK250, zakupioną w 2020 r.

Powiększenie parku maszynowego było dla nas bardzo istotne, jednak najwięcej zyskaliśmy dzięki realizacji wyżej opisanych inwestycji. Zaufanie inwestorów z sektora paliwowego oraz branży wod-kan zapewniło zaangażowanie naszej spółki do wykonania kolejnych przekroczeń o długościach przewyższających 1000 m w jednym odcinku. To przełożyło się na możliwość sięgania po kolejne rekordy. Zrealizowaliśmy wiele najdłuższych w skali kraju (w tamtym czasie) przewiertów z wykorzystaniem rur kielichowych z żeliwa sferoidalnego, rur stalowych, czy PEHD - m.in. przekroczenia pod Wisłą w Toruniu oraz cały szereg przekroczeń w obrębie sieci gazowych.

Wdrażanie technologii Direct Pipe

Rozwój sieci gazowych w Polsce oraz otwartość spółek na aplikację nowoczesnych rozwiązań pozwoliły naszej firmie na wykorzystywanie własnego doświadczenia w wykonywaniu wierceń i uzyskaniu kontraktów zarówno na realizację mikrotuneli, jak i wierceń kierunkowych. Chcąc dalej się rozwijać, postawiliśmy na kolejną nowinkę technologiczną – zakup nowej maszyny i wdrożenie technologii Direct Pipe. Pierwsze dwa przewierty w tej technologii w Polsce odbyły się w 2016 r., w ramach realizacji budowy gazociągu DN1000 relacji Czeszów–Wierzchowice. Obecnie mamy na swoim koncie ponad 21 przewiertów tego typu.

W 2018 r. zrealizowaliśmy 39% wszystkich przekroczeń Direct Pipe na świecie.

Efektywność i bezpieczeństwo technologii Direct Pipe, jak również spełnienie przez naszą firmę bardzo wysokich kryteriów jakościowych i kontraktowych na etapie prekwalifikacji, umożliwiły nam nawiązanie współpracy z dużymi zagranicznymi koncernami. Należy tu wymienić takie firmy, jak Bonatti S.p.A. oraz Saipem S.p.A., dla których to z sukcesem zrealizowaliśmy przekroczenia w obrębie poniższych inwestycji:

- budowy gazociągu Trans Adriatic Pipeline na terytorium Grecji,

- budowy gazociągu przesyłowego na odcinku od granicy bułgarskiej do granicy węgierskiej, na terytorium Serbii.

Cieszymy się z opinii rzetelnego i terminowego wykonawcy, ponieważ to nam pozwoliło na dalszą współpracę z wieloma innymi zagranicznymi podmiotami. Owoce naszej pracy szybko stały się widoczne: w 2018 r. zrealizowaliśmy 39% wszystkich przekroczeń Direct Pipe na świecie. Na szczególną uwagę zasługuje tu zakończony sukcesem w ubiegłym rok projekt usunięcia awarii kanalizacji w Warszawie. Zrealizowaliśmy wówczas rekordowe przekroczenie pod Wisłą z wykorzystaniem rur stalowych o średnicy DN1200. To obecnie najdłuższy tego typu przewiert w Polsce. W roku 2021 zakończyliśmy z powodzeniem II Etap tej samej inwestycji. W bieżącym roku zakupiliśmy także – jako pierwsza firma na świecie – prototypową maszynę przewiertową w Direct Pipe, umożliwiającą wiercenie do średnicy 700 mm.

Jesteśmy dumni z naszej historii

Jubileusz firmy zainspirował nas do podsumowania dziejów działalności naszej spółki oraz zaproszenia Państwa do śledzenia naszych kolejnych projektów, z którymi będziemy mierzyć się w nadchodzących latach.

Chcielibyśmy podziękować firmom, przedsiębiorstwom oraz instytucjom, z którymi mieliśmy przyjemność współpracować i dzięki którym ciągle możemy zmieniać się na lepsze. Nie można tu oczywiście zapomnieć o naszej załodze. Na podziękowanie zasługują wszyscy obecni oraz byli pracownicy – za troskę, ciężką pracę i trud włożone w rozwój przedsiębiorstwa.

Już oficjalnie jako GGT Solutions S.A., patrząc śmiało w przyszłość, gwarantujemy, iż nadal będziemy szukać nowych wyzwań zarówno na polskim, jak i zagranicznym rynku, a szeroko rozumiana innowacja niezmiennie będzie motorem napędzającym rozwój naszego przedsiębiorstwa.

Osiągnięcia przy nietypowych inwestycjach

Świętując 30-lecie firmy wracamy pamięcią do nietypowych projektów, w realizacji których mieliśmy swój udział. Warto wspomnieć chociażby:

- budowę wielkich obiektów sportowych, tj. Stadionu Narodowego w Warszawie, Stadionu Śląskiego w Chorzowie czy Baltic Areny w Gdańsku. Tempo realizacji tych inwestycji wymagało solidności i terminowości – zwłaszcza w kontekście zbliżających się wtedy Mistrzostw Europy w Piłce Nożnej EURO 2012. Dla przedstawionych inwestycji realizowaliśmy kotwy gruntowe, zabezpieczenia wykopu oraz stałe mury oporowe;

- realizację konstrukcji hydrotechnicznych w ramach zabezpieczeń przeciwpowodziowych, takich jak Wrocławski Węzeł Wodny, stopień wodny Malczyce, modernizowane obwałowania Wisły, Odry oraz Sanu. Głównym celem tych zadań było zabezpieczenie i przeciwdziałanie sytuacjom powodziowym;

- prace przy wzmocnieniu obwałowań, wykonaniu śluz i zabezpieczeń powodziowych (wraz z usuwaniem skutków), podczas stanów zagrożeń powodziowych w 2010 r. w Bieruniu, Otałęży, Wietrzychowicach i Warszawie. Realizacja tych zabezpieczeń wymagała szybkiej, wręcz natychmiastowej, reakcji w celu rozpoczęcia robót jeszcze przed nadejściem fali powodziowej lub, jak to miało miejsce w Bieruniu, w celu umożliwienia wycofania wód powodziowych do naturalnego koryta, a tym samym, umożliwienia powrotu mieszkańcom do swych gospodarstw domowych;

- roboty przy podporach mostowych, zabezpieczeniach liniowych, umocnieniach wałowych oraz przy murach oporowych w technologii ścianek szczelnych z grodzic stalowych na głównych drogach krajowych i autostradach. Jedną z ciekawszych inwestycji realizowanych przez przedsiębiorstwo była budowa drogi S7 w rejonie Nowego Dworu Gdańskiego. Zrealizowaliśmy tam nasze największe zadanie związane z zabudową grodzic o długości do 22 m, w ilości niespełna 170 tys. m2 (tj. prawie 20 tysięcy ton zainstalowanej stali), co można przyrównać do konstrukcji dwóch wież Eiffla;

- budowę kolektorów kanalizacyjnych w Gdańsku – kolektor Ołowianka, w Warszawie – kolektor Burakowski Bis, Marymoncka. Dla powyższych kolektorów nasze przedsiębiorstwo wykonało 90 szybów umocnionych w technologii ścianki szczelnej z odcięciem od wód gruntowych za pomocą wtłaczanego zaczynu cementowego w technologii iniekcji wysokociśnienowej lub z zakotwieniem grodzic w grunty nieprzepuszczalne. Stosując takie rozwiązanie, prowadzenie prac mikrotunelowych mogło odbywać się w systemie ciągłym bez konieczności prowadzenia dodatkowego odwodnienia oraz obniżenia poziomu wód gruntowych, co mogłoby wywołać niekontrolowane osiadanie sąsiadujących obiektów. Realizacje tego typu zabezpieczeń wymagały dużej precyzji w prowadzeniu prac od projektu po wykonawstwo. Z sukcesem dla kolektora w Warszawie udało się pogrążyć grodzice o długości 23 m, co w gęstej zabudowie miejskiej stanowiło swoisty wyczyn.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.

![Czasopismo GDMT geoinżynieria drogi mosty tunele 2/2021 [75]](https://inzynieria.com//uploaded/magazines/cover_gdmt75.jpg)