Budownictwo zmienia się na naszych oczach. Rewolucji – i jednocześnie ewolucji – podlegają dotychczas stosowane rozwiązania, technologie i materiały, a same budowy realizowane są w warunkach ciągłych przemian administracyjnych, prawnych i środowiskowych. Wszystko to zaś dzieje się pod ciągłą presją czasu i optymalizacji kosztów. W takich okolicznościach wykonawcy budów szukają możliwości, by realizacja odbywała się szybko i sprawnie, ale bez uszczerbku na jakości robót. To dlatego przy wznoszeniu budynków czy obiektów inżynieryjnych, a także wielu innych konstrukcji, coraz chętniej sięgają po elementy prefabrykowane, wśród których królują prefabrykaty betonowe.

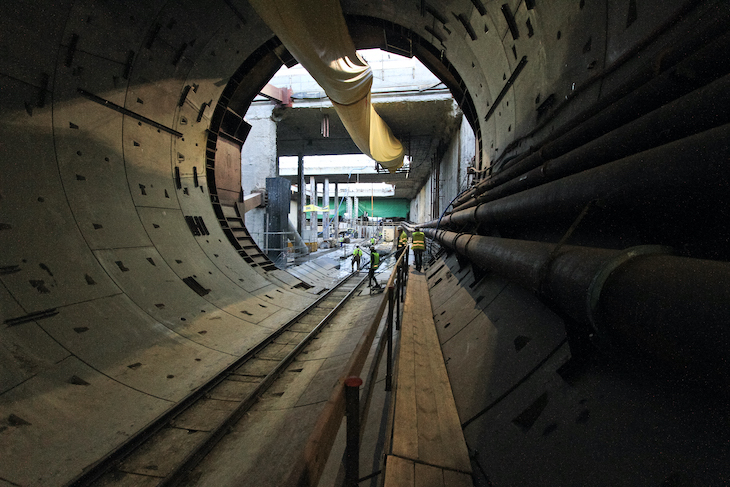

Podczas budowy tunelu pod Martwą Wisłą w Gdańsku sięgnięto po elementy prefabrykowane, które przygotowano przy użyciu mieszanki betonowej z domieszkami, m.in. superplastyfikatorami. Fot. Sika Poland

Podczas budowy tunelu pod Martwą Wisłą w Gdańsku sięgnięto po elementy prefabrykowane, które przygotowano przy użyciu mieszanki betonowej z domieszkami, m.in. superplastyfikatorami. Fot. Sika Poland

Czym są prefabrykaty?

Prefabrykaty to półprodukty, czyli elementy budowlane lub konstrukcyjne, które przypominają te właściwe lub – po nieznacznej modyfikacji – mogą osiągnąć parametry zbliżone do produktów właściwych. Powstają poza placem budowy, w specjalnym zakładzie, przystosowanym do taśmowej (i często masowej) produkcji elementów o ściśle określonych właściwościach. Następnie są transportowane na budowę i tam montowane.

Wśród największych zalet elementów prefabrykowanych jest stosunkowo szybki czas ich produkcji, co znacząco wpływa na postęp prac budowlanych. Wiele korzyści niesie za sobą także przeniesienie wykonania części konstrukcji do odrębnego od placu budowy zakładu. Wiąże się to nie tylko z podniesieniem jakości powstających produktów (m.in. poprzez zwiększenie precyzji ich wykonania), ale także uniezależnieniem produkcji od warunków atmosferycznych (aura może stanąć na przeszkodzie głównie na etapie montażu prefabrykatów, już na placu budowy). Nie bez znaczenia jest też możliwość wykonania elementów o nietypowych kształtach i wymiarach oraz zastosowania bardziej zaawansowanych rozwiązań, jak choćby technologia sprężania. Zwiększa to potencjał projektowy, a jednocześnie – już na etapie robót budowlanych – ogranicza ilość sprzętu mobilizowanego do prac na placu budowy.

Elementy prefabrykowane mogą być wykonane z różnych materiałów. Prefabrykaty stalowe wykorzystywane są często podczas budowy mostów, słupów trakcyjnych czy hal przemysłowych. Ich największym atutem jest niewielki ciężar konstrukcji i szybki czas wznoszenia. Popularne w prefabrykacji jest również drewno klejone, używane m.in. do budowy obiektów sportowych i kulturalnych czy kościołów (często w połączeniu z betonem architektonicznym), które jednak – choć efektowne – jest bardziej skomplikowane i kosztochłonne zarówno w produkcji, jak i utrzymaniu.

Fot. Sika Poland

Fot. Sika Poland

Domieszki do prefabrykatów betonowych

Najpopularniejszy materiał w produkcji prefabrykatów to jednak beton. Jego atutem jest nie tylko szerokie zastosowanie (wykorzystywany bywa zarówno w budownictwie mieszkaniowym, jak i przemysłowym oraz infrastrukturalnym), ale także stosunkowo krótki czas produkcji i wznoszenia. Tym, co jednak najbardziej przyciąga do niego wykonawców różnego rodzaju obiektów, jest potencjał betonu jako materiału, który można modyfikować w zależności od potrzeb. Służą temu m.in. domieszki, które – w zależności od typu – uplastyczniają, upłynniają, napowietrzają lub uszczelniają mieszankę; mogą również przyspieszyć lub opóźnić wiązanie czy zwiększyć tempo twardnienia. Niektóre domieszki mają więcej niż jedną właściwość i działają kompleksowo.

Jedną z popularnych domieszek są superplastyfikatory, których atutem jest znaczna redukcja zawartości wody w betonie. Taki dodatek zastosowano przy wytworzenia mieszanki betonowej używanej np. na potrzeby wytworzenia obudowy tunelu drogowego pod Martwą Wisłą w Gdańsku. Do produkcji prefabrykowanych elementów żelbetowych (było ich aż 7620 szt.), do których zużyto prawie 48 tys. m3 mieszanki, użyto domieszki firmy Sika Poland. Stabilizowany superplastyfikator polikarboksylanowy przyspieszył twardnienie, pozwalając uzyskać beton o wysokiej gęstości i wytrzymałości. Dodatkowo uzyskano świetną urabialność, co ograniczyło koszty podawania mieszanki betonowej, a także jej wbudowania oraz zagęszczania. Istotne ze względów na ekonomię przedsięwzięcia było także to, że zastosowana domieszka charakteryzowała się bardzo wysoką wczesną wytrzymałością, umożliwiającą eliminację lub skrócenie obróbki termicznej na prefabrykacji.

Do przygotowania obudowy podwodnego obiektu tunelowego w Gdańsku sięgnięto po jeszcze jedną domieszkę, choć o innych właściwościach niż wspomniany superplastyfikator. Tym razem celem było uzyskanie mrozoodporności, która miała zwiększyć trwałość prefabrykatów. Aktualnie najnowszym produktem marki Sika o tych właściwościach jest napowietrzacz Sika Aer Pro 3. Dzięki jego zastosowaniu można uzyskać beton napowietrzony, w którym pory powietrza mają odpowiednią wielkość i równomierny rozkład.

Warto wspomnieć, że postęp w produkcji domieszek jest bardzo szybki, po kilku latach dysponujemy już ich nową generacją, która jest jeszcze bardziej efektywna – wyjaśnia Przemysław Grabarczyk, ekspert Sika Poland. Spośród najnowszej oferty marki Sika warto wymienić chociażby Sika ViscoCrete-2030 HE POL oraz Sika ViscoCrete 98 RS. To superplastyfikatory polimerowe, aktualnie stosowane przy produkcji tubingów w Polsce. Oczywiście różnią się niuansami, które w produkcji są bardzo istotne, ale ich działanie jest oparte na mechanizmie odpychania elektrostatycznego. Pozwala to uzyskać konkretne właściwości mieszanki betonowej i betonu, np. poprawę urabialności, czy możliwość ograniczenia ilości wody zarobowej lub upłynnienie mieszanki przy stałej ilości wody zarobowej.

_ea83e8ffbb.jpg) Budowa tunelu pod Martwą Wisłą w Gdańsku. Fot. Sika Poland

Budowa tunelu pod Martwą Wisłą w Gdańsku. Fot. Sika Poland

Nowe technologie betonu

Jedną z kluczowych właściwości mieszanki betonowej, która znacząco wpływa nie tylko na postęp prac budowlanych, ale też na możliwość wykorzystania materiału w bardziej skomplikowanych warunkach, jest jej zagęszczenie. W tym obszarze do dyspozycji wykonawców budów są już nowe rozwiązania, takie jak technologia betonów samozagęszczających (SCC). Cechą charakterystyczną takiego rodzaju materiału jest m.in. długi czas utrzymywania optymalnej konsystencji i uzyskanie gładkiej powierzchni zewnętrznej, na której nie powstają pęcherze powietrza. Jest to możliwe dzięki dodaniu do mieszanki odpowiedniej ilości bardzo drobnych cząstek i specjalnej domieszki chemicznej (wszystko to musi przebiegać w warunkach wysokiej precyzji).

Jednak sama receptura i produkcja betonu samozagęszczającego to nie wszystko. Równie istotna jest technologia transportu i układania takiego rodzaju materiału, wraz z jego wykończeniem i pielęgnacją. Całokształt tych działań daje finalnie o wiele lepszy efekt niż zastosowanie w tych samych warunkach tradycyjnego betonu. Warto przy tym dodać, że w niektórych okolicznościach zagęszczanie mieszanki tradycyjną metodą materiału nie jest nawet możliwe lub jest wyjątkowo uciążliwe. Dzieje się tak np. w sytuacji, gdy zbrojenie jest gęsto ułożone lub kiedy do elementu betonowego nie ma dostępu. Tu betony SCC znajdują najlepsze zastosowanie.

W Polsce jako pierwsza po ten rodzaj betonu sięgnęła firma Sika Poland, która wykorzystała technologię SCC m.in. przy budowie stadionu piłkarskiego w Poznaniu. Mieszanka została tu wyprodukowana w węźle betoniarskim, a na miejscu, bez oznak segregacji, ułożono ją warstwowo – dzięki temu możliwe było jej odpowietrzenie. Kluczowym etapem produkcji materiału było w tym wypadku uzyskanie odpowiedniego układu domieszka–cement, ponieważ tylko dzięki temu możliwe jest uzyskanie odpowiedniego czasu przerobu, stabilności mieszanki czy wczesnych przyrostów wytrzymałości. W powstającym na potrzeby klubu Lech Poznań obiekcie ważne było nie tylko skrócenie procesu produkcyjnego, ale także zmniejszenie nakładów robocizny, przy jednoczesnym uzyskanie wysokich walorów estetycznych, co ostatecznie udało się osiągnąć.

Fot. Sika Poland

Fot. Sika Poland

Jednak sama

Gwarantowany rozwój

Wykorzystanie w budownictwie prefabrykatów betonowych niesie za sobą wiele zalet, niemniej warto pamiętać, że nie ma dobrego wykonania bez odpowiedniego przygotowania. W procesie opracowywania nowych recept na mieszanki betonowe należy pamiętać, że zawsze musi to być okupione kilkoma zarobami próbnymi, po przeprowadzeniu których można zdecydować, jakie rozwiązanie będzie optymalne w określonych warunkach. Należy pamiętać o tym, żeby wszystkie parametry mieszanki w pełni zaspokajały potrzeby procesu produkcyjnego, jak również koszty jej wytworzenia kształtowały się na poziomie możliwym do zaakceptowania przez inwestora – wskazuje Przemysław Grabarczyk, dodając, że zakłady prefabrykacji coraz częściej stają przed problemem produkcji elementów żelbetowych o wysokich parametrach wytrzymałości, szczelności i zwiększonej trwałości.

Fot. Sika Poland

Fot. Sika Poland

Rynek stawia i będzie stawiał materiałom budowlanym, technologiom i innym rozwiązaniom stosowanym na budowach coraz to nowsze wymagania. Pozytywnym akcentem jest z pewnością zasadne stwierdzenie, że potrzeba jest matką wynalazku. Tych w budownictwie przyszłości z pewnością nie zabraknie.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia