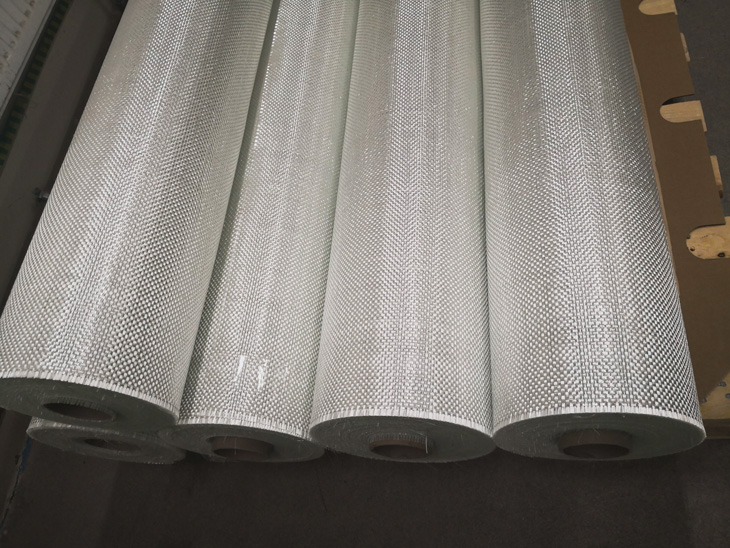

Włókno szklane to jeden z najbardziej wszechstronnych materiałów. Wytwarza się je z ogólnodostępnych surowców. Wykazuje właściwości użyteczne, takie jak twardość, transparentność, odporność chemiczna, stabilność, ale posiadaja również wręcz pożądane właściwości, takie jak wytrzymałość, elastyczność i sztywność. Włókno szklane jest wykorzystywane przy produkcji kompozytów, jak również obwodów drukowanych i szerokiej gamy produktów specjalnych, w tym zbrojenia betonów i zapraw na bazie cementu.

Jak powstaje włókno szklane?

Szkło powstaje w procesie topienia krzemionki wraz z minerałami zawierającymi tlenki niezbędne do utworzenia właściwej kompozycji. Stopiona masa jest szybko schładzana, aby zapobiec krystalizacji i następnie formowana w włókna szklane. Prawie wszystkie włókna szklane produkowane są w procesie ciągłym i formowane poprzez wtłaczanie stopionego szkła przez tuleje znajdujące się w płycie wykonanej ze stopów platyny. Płyta taka może zawierać do kilku tysięcy otworów o średnicy od 0,793 mm do 3,175 mm. Ciągle lepkie włókna są szybko rozciągane do odpowiedniej średnicy (zwykle od 3 do 20 µm). Pojedyncze włókna są łączone razem w „sznury”, które mechaniczne nawijarki nawijają, tworząc szpule.

Powstałe włókna szklane są szorstkie i aby zapobiec ich wzajemnemu ścieraniu, nanoszone są na nie specjalne spoiwa i powłoki – preparacje. Preparacja ma kluczowe znaczenie przy produkcji włókna szklanego. Pełni ona dwie funkcje: po pierwsze chroni kruche włókna szklane podczas nawijania oraz nadaje szczególne cechy niezbędne dla zbrojenia do chemicznego łączenia się z różnego rodzaju materiałami, takimi jak poliestry, epoksydy, poliamidy czy polipropyleny. Składają się one z takich substancji, jak: tworzące film wodne emulsje, środki antystatyczne, smary i środki poprawiające adhezję. Włókna szklane są impregnowane tuż po wyjściu z ekstrudera poprzez zanurzenie ich w kąpieli ww. substancji.

W procesie produkcji mat szklanych stosuje się spoiwa. Występują one w formie stałej lub emulsji. Są dostarczane jako żywice syntetyczne w postaci proszku lub wodnych emulsji. Spoiwo jest natryskiwane lub narzucane bezpośrednio na matę. W przypadku aplikacji spoiwa w formie proszku używa się odpowiedniej wielkości cząstek w celu zapewnienia równomiernego i jednorodnego spojenia maty.

Rodzaje włókien szklanych

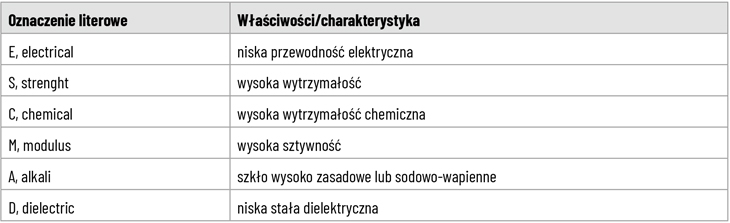

Możemy wyróżnić dwa podstawowe rodzaje włókien szklanych: ogólnego zastosowania oraz specjalnego zastosowania. Ponad 90% wytwarzanych włókien szklanych to produkty ogólnego zastosowania. Tego rodzaju włókna szklane są określane mianem szkła typu E. Pozostałe włókna szklane są typu premium specjalnego przeznaczenia. Wiele z nich, jak typu E, mają oznaczenie literowe określające specjalne właściwości.

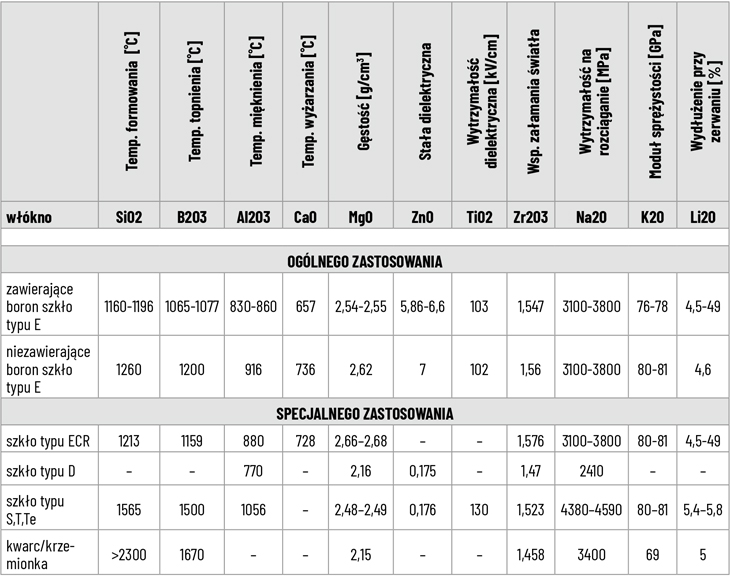

Tab. 1. Oznaczenia literowe i właściwości

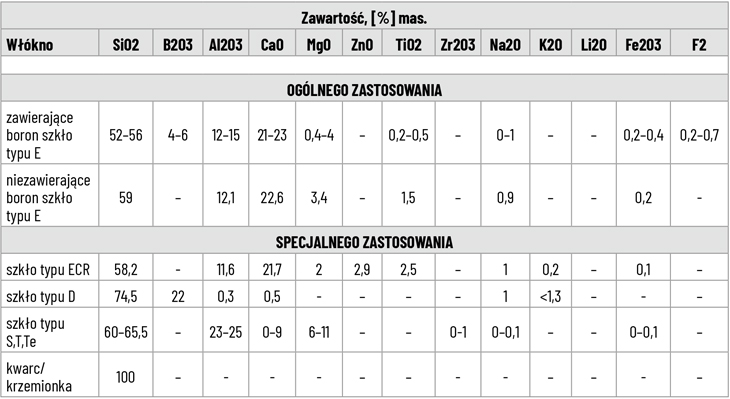

Wśród włókien szklanych ogólnego zastosowania (typu E) można wyróżnić dwa rodzaje szkła typu E zawierające od 5 do 6% mas. tlenku boronu i tzw. bezboronowe (tab. 2).

Tab. 2. Skład chemiczny

Rygorystyczne przepisy ochrony środowiska wymagają stosowania kosztownych systemów redukcji emisji boronu występującego w gazach powstających podczas przetopu szkła. W związku z tym pożądana jest produkcja szkła typu E niezawierającego boronu. Takie przyjazne środowisku szkło pojawiło się na rynku. Nie zawiera ono boronu, a, co się z tym, wiąże emisja boronu nie występuje w procesie produkcyjnym. Ekonomiczne szkło typu E zawierające boron występuje w dwóch wariantach: jako pochodne SiO2-Al2O3-CaOMgO oraz SiO2-Al2O3-CaO.

Każdego rodzaju szkło typu E jest szkłem ogólnego zastosowania ze względu na osiągnięcie odpowiedniej wytrzymałości przy niskim koszcie produkcji.

Właściwości fizyczne i mechaniczne szkła

W tab. 3 przedstawiono właściwości mechaniczne zarówno szkła typu E zawierającego boron, jak i niezawierającego boronu. Moduł sprężystości (lub sztywność włókna) szkła niezawierającego boronu jest o około 5% wyższy niż szkła typu E zawierającego boron. Natomiast wytrzymałość na rozciąganie, mierzona w temperaturze pokojowej, jest praktycznie taka sama.

Tab. 3. Właściwości fizyczne i mechaniczne

Tab. 3. Właściwości fizyczne i mechaniczne

W tab. 3 przedstawiono także właściwości fizyczne. Najważniejszy parametr – odporność chemiczna szkła typu E niezawierającego boronu, okazała się siedmiokrotnie wyższa niż szkła zawierającego ten pierwiastek (mierzona w temp. pokojowej przez 24 godz., w 10% roztworze kwasu siarkowego). Wynik ten jest bliski wynikowi dla szkła ECR.

Włókna szklane specjalnego zastosowania

Włókna szklane specjalnego zastosowania mają obecnie duże znaczenie dla rynku. Wśród nich możemy wyróżnić włókna o dużej odporności na korozję (tzw. szkło ECR), w tym szkło AR Resistant – szkło alkalioodporne cyrkonowe (o zawartości tlenku cyrkoni około 16–19%), używane w budownictwie w połączeniu z materiałami na bazie cementu, wysokiej wytrzymałości (typ S, R, Te), o niskiej stałej dielektrycznej (szkło typu D), włókna wysokiej wytrzymałości oraz włókna kwarcowe/krzemionkowe używane w bardzo wysokich temperaturach.

Grupa szkła specjalnego zastosowania to min. szkło S, R, Te. Wytrzymałość na rozciąganie włókien szklanych jest określana przez strukturę wiązań krzemianu, a w szczególności brak tlenków alkaicznych. Struktura tlenku boru, choć jest częścią sieci, jest słabsza niż tlenku krzemu, a zatem tlenek boru służy jako topnik. Znanych jest kilka rodzajów włókien o wysokiej wytrzymałości, w tym właśnie szkło S, R, Te. Wszystkie oferują od 10 do 15% większą wytrzymałość w porównaniu do szła typu E mierzoną w temperaturze pokojowej, ale ich rzeczywista przewaga to wytrzymałość na wysokie temperatury w trakcie użytkowania w porównaniu do szkła typu E. Włókna te znajdują zastosowanie w przemyśle zbrojeniowym, gdzie muszą spełniać rygorystyczne wymagania jakościowe.

Włókna kwarcowe/krzemowe o podwyższonej zawartości SiO2 mogą być stosowane w aplikacjach wymagających odporności na bardzo wysokie temperatury. Włókna wysokokrzemionkowe (95% SiO2) otrzymuje się poprzez ługowanie kwasem borokrzemianowym szkła typu E. Są one wykorzystywane jako koce izolacyjne w temperaturach do 1040oC. Czyste włókna krzemionkowe (99% SiO2) powstają w procesie przędzenia suchego z roztworu szkła wodnego. Najczęściej występują w formie przędzy do izolacji rur pracujących w temperaturach do 1090oC.

Ultraczyste włókna krzemionkowe oraz włókna kwarcowe (99,99% SiO2) mają również postać amorficzną. Włókna te łączą znakomitą odporność temperaturową z bardzo wysoką transparentnością. Wykonuje się z nich np. osłony radarów w samolotach, gdzie mają za zadanie chronić antenę radaru przed błyskawicami i rozładowaniami elektrostatycznymi.

Szkło typu D to szło o niższej stałej dielektrycznej. Właściwości elektryczne włókien szklanych określane są przez rezystancję, przewodność powierzchniową, stałą dielektryczną. Szkło typu E ze stosunkowo wysoką stałą dielektryczną jest głównym włóknem stosowanym do produkcji płytek drukowanych, lecz miniaturyzacja skłania przemysł do wykorzystywania specjalnych włókien o niższej stałej dielektrycznej. Szkło typu D występuje w kilku wariantach. Wszystkie posiadają wysoką zawartość B2O3 (20 do 26%), dlatego mają dużo niższą stałą dielektryczną w porównaniu do szła typu E (4.10 do 3.56 w porównaniu do 6.86 do 7.00). Ze względu na wysokie koszty szkło typu D pozostaje specjalnością o stosunkowo niskim zapotrzebowaniu rynkowym.

Szkło typu AR Resistant to włókno o dużej zawartości tlenku cyrkoni (min. 16%), charakteryzuje się bardzo wysoką odpornością chemiczną, zarówno w środowisku kwasowym, jak i wysoce zasadowym, co wykorzystuje się w wyrobach budowlanych, gdzie lepiszczem zazwyczaj jest cement portlandzki w połączeniu ze związkami wapnia, czyli wysoko alkaliczne środowiska, gdzie zwykłe włókno szklane ulega szybkiej korozji chemicznej. Szkła tego typu pozwoliły na wykorzystanie metod produkcji i transfer technologii z przemysłu kompozytów poliestrowo-szklanych do wyrobów typowo budowlanych, które już przy zawartości 3–5% wagowej elementu noszą nazwę techniczną GRC, (ang. Glass Reinforced Cement), lub GFRC (ang. Glass Fibre Reinforced Cement). Zaletą tego typu wyrobów na bazie cyrkonowego włókna szklanego jest ograniczenie przekroju wyrobów przy zachowaniu wytrzymałości mechanicznej. Cienkościenne wyroby GRC (GFRC) znajdują zastosowanie w budownictwie, począwszy od paneli elewacyjnych, płyt budowlanych stosowanych jako okładziny, np. tuneli, dworców i innych konstrukcji komunikacyjnych i militarnych (świetne tłumienie drgań i hałasu), ekranów akustycznych, liniowych elementów odwodnieniowych itp. Ponadto włókno tego typu świetnie nadaje się jako

mikrozbrojenie wyrobów chemii budowlanej, w tym tynków cienkowarstwowych, szpachli i klejów, zbrojeń posadzek przemysłowych, autostrad, dróg betonowych, parkingów, płyt postojowych lotnisk itp.

Najczęściej spotykanym szkłem w branży CIPP jest szkło ECR charakteryzujące się znakomitą odpornością chemiczną. Odporność chemiczna włókna szklanego zależy od jego struktury chemicznej. W odniesieniu do szła typu E ogólnego zastosowania, szkło typu ECR wykazuje podwyższoną, długoterminową odporność na działanie kwasów oraz krótkoterminową na działanie związków zasadowych. Dodatkowo wysoka zawartość ZnO i TiO2 podnosi odporność na korozję chemiczną, lecz okupione to jest wzrostem kosztów wytworzenia tego rodzaju szkła (wymagana zawartość około 2% ZnO i 2% TiO2). Wśród najbardziej popularnych na rynku włókien typu ECR znajduje się szkło o nazwie handlowej Adwantax®. Firma Mazur sp. z o.o., wiodący krajowy producent wykładzin rękawowych z włókna szklanego typu ECR, wielokrotnie dokonywał badań odporności chemicznej produkowanych wykładzin. Testy wykonano zgodnie z zaleceniami obowiązującej normy PN-EN ISO 11296-4. Niestety, wskazane badanie nie udało się z uwagi na fakt, że żadna z badanych próbek nie uległa zniszczeniu, co wymagała norma. Oznacza to, że wyżej opisane wykładziny nie są podatne na tzw. korozję naprężeniową i wykazują się ponadprzeciętną wytrzymałości chemiczną, co z pewnością jest zasługą stosowania odpowiednich kombinacji włókien typu ECR.

Powszechność i występowanie włókna szklanego

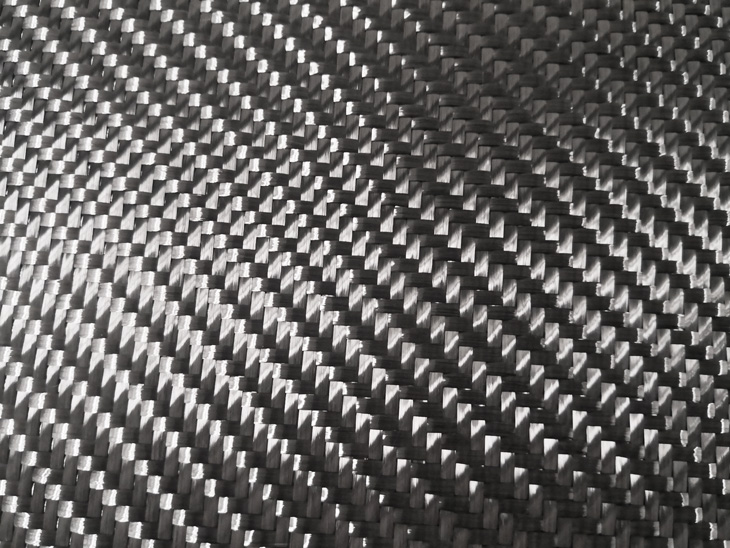

Jeżeli mówimy o zastosowaniu włókna szklanego, to trzeba sobie jasno powiedzieć, że jest ono teoretycznie nieograniczone. Ogólną tendencją na rynku materiałów wzmacnianych jest odchodzenie od dotychczas powszechnej stali na rzecz włókna szklanego. Jednocześnie ze względu na koszty w porównaniu do uzyskanych właściwości zbrojonych elementów stwierdzamy, że włókno szklane jest ekonomiczną alternatywą dla włókien stalowych, syntetycznych, w tym aramidu, polipropylenu, bazaltowych i włókien węglowych.

Wygrywa ono konkurencję przede wszystkim dzięki temu, że jest dużo tańsze. Innym istotnym atutem jest fakt, że, w przeciwieństwie do stali, nie ulega korozji. Równie ważną jego zaletą jest lekkość; dzięki niej włókno szklane jest składnikiem wielu produktów codziennego użytku, choć do niedawna kojarzone było przede wszystkim z zastosowaniem specjalistycznym. Włókno szklane nie przewodzi prądu – to istotna przewaga nie tylko nad stalą, ale i bardzo trwałym włóknem węglowym. W popularności włókna szklanego ma też udział stosunkowo prosty proces produkcji w przeciwieństwie np. do włókna bazaltowego lub węglowego.

Na pytanie, do jakich produktów ostatecznych włókno szklane będzie wykorzystywane w przyszłości, może paść tylko jedna odpowiedź: zależy to tylko i wyłącznie od potrzeb oraz wyobraźni konstruktorów i wynalazców. Dotychczasowe zastosowanie pokazuje, że możliwości są bardzo duże. Włókno jest już wykorzystywane w takich branżach produkcyjnych, jak: przemysł stoczniowy, motoryzacyjny, budowlany, chemiczny, elektrotechniczny, AGD i RTV, drogownictwo, telekomunikacja, górnictwo, rolnictwo, sport, rekreacja i in. W każdej z tych branż włókno szklane pełni bardzo różne funkcje. Wykorzystuje się jego zalety konstrukcyjne, odporność na ogień i działanie chemikaliów, łatwość formowania. Służy do produkcji różnego rodzaju pojemników, barier, prętów konstrukcyjnych, paneli elewacyjnych. Z włókna szklanego produkuje się kadłuby jachtów i łodzi, elementy nadwozia samochodów, przyczepy transportowe, wagony kolejowe, profile okienne, drzwi, siatki podtynkowe, pokrycia dachowe, stelaże namiotów, szybowce i małe samoloty, deski surfingowe, obudowy i osłony maszyn, gondole elektrowni wiatrowych, znaki drogowe i wiele, wiele innych.

ECR Glass, czyli włókno szklane o zwiększonej odporności chemicznej, znalazło szerokie zastosowanie w przemyśle rurowym, w tym na potrzeby bardzo szerokiego runku CIPP (ang. Cured in Place Pipe), tj. min. do produkcji wykładzin rękawowych stosowanych do bezwykopowej renowacji kanałów.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!