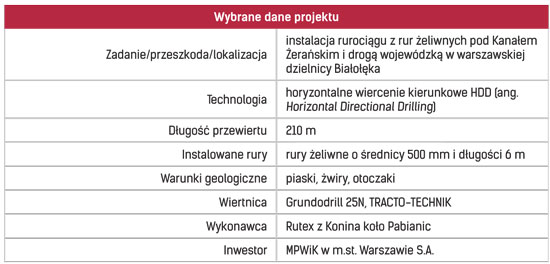

Wykonanie przewiertu pod Kanałem Żerańskim okazało się przedsięwzięciem zarówno ciekawym, jak i trudnym. Trudność wynikała m.in. z krótkiego czasu realizacji prac, dużej średnicy wciąganego przewodu czy nierozpoznanych wcześniej warunków geologicznych. Zadanie, realizowane na potrzeby warszawskiego przedsiębiorstwa wodociągowego, polegało na instalacji rurociągu żeliwnego o średnicy 500 mm na długości 210 m.

Kanał Żerański to kanał wodny o długości 17,3 km i szerokości wynoszącej średnio 25 m. Łączy Wisłę i Jezioro Zegrzyńskie pomiędzy warszawskim Żeraniem a Nieporętem. Początki istnienia kanału datuje się na wiek XVII. Powstał z inicjatywy króla Zygmunta III Wazy, dlatego nazwano go Kanałem Królewskim (północny odcinek dzisiejszego Kanału Żerańskiego). Pierwotnie służył do regulowania wód rzeki Długiej. Kanał Żerański powstał w wyniku kontynuacji robót prowadzonych w XIX w. w miejscu, gdzie planowano otworzenie drogi w kierunku Bałtyku przez rzeki Narew i Niemen, które należało połączyć spławnymi drogami wodnymi. Między Narwią a Niemnem przeprowadzono Kanał Augustowski, a na odcinku między Bugiem a Dnieprem kanał znany jest jako Kanał Królewski. W 1951 r. na początku współczesnego Kanału Żerańskiego, nad którym znajduje się też most kolejowy, wybudowano port oraz śluzę. I właśnie przeszkodę w postaci kanału oraz drogi wojewódzkiej w warszawskiej dzielnicy Białołęka należało przekroczyć, by zainstalować rurociąg z rur żeliwnych o średnicy 500 mm (na łączeniach 630 mm) na potrzeby Warszawskich Wodociągów. Zapytanie o możliwość wykonania tego ciekawego i jednocześnie wymagającego zadania w technologii HDD (ang. Horizontal Directional Drilling) wpłynęło do firmy Rutex z Konina koło Pabianic.

Dlaczego nie było łatwo?

Na wykonawcy ciążyła presja czasu, ponieważ przekroczenie na długości 210 m należało wykonać w ciągu czterech dni. Dodatkowym utrudnieniem był brak znajomości geologii na trasie wiercenia oraz fakt, że wykonawca jeszcze nigdy nie wciągał rur żeliwnych o tak dużej średnicy.

Po przeanalizowaniu warunków gruntowych oraz parametrów potrzebnych do wykonania przewiertu HDD, firma Rutex zdecydowała się użyć największej wiertnicy ze swojego parku maszynowego – modelu Grundodrill 25N niemieckiego producenta, firmy TRACTO-TECHNIK. Maszyna ta charakteryzuje się siłą ciągu oraz siłą pchania na poziomie 25 ton oraz wysokim momentem obrotowym, wynoszącym 10 000 Nm. Wydajna wysokociśnieniowa pompa bentonitowa pozwala przetłoczyć do 500 l/min płuczki, co zapewnia sprawne wykonanie przewiertu pilotowego oraz szybki postęp w rozwiercaniu. W maszynie dodatkowo zastosowano udar, którym można się wspomagać w kamienistym oraz twardym gruncie. Ułatwia on także sterowalność na dłuższych odcinkach pilotowych poprzez wprowadzenie przewodu wiertniczego i głowicy w drgania o wysokiej częstotliwości. Grundodrill 25N posiada na pokładzie zintegrowany komputer, umożliwiający automatyczny zapis danych (takich, jak: siła ciągu, moment obrotowy, ciśnienie płuczki) z całego przebiegu wiercenia.

Przewiert HDD trzeba było wykonać bardzo precyzyjnie, ponieważ sześciometrowe sztangi rur żeliwnych o średnicy 500 mm można instalować z 2-stopniowym kątem zgięcia na mufie. W ten sposób każdą żerdź należało sterować/korygować, co znacznie wydłuża proces wiercenia. Chodziło jednak o to, aby uzyskać odpowiedni profil umożliwiający instalowanie rur zgodnie z określonymi parametrami. Największe zagłębienie, jakie uzyskano podczas przewiertu, wyniosło 13,5 m. Przy wejściu, w odległości około 80 cm, znajdował się gazociąg o średnicy 500 mm, co powodowało, że trzeba było odpowiednio ustawić maszynę na wąskiej drodze, tak aby możliwy był przejazd. Grundodrill 25N jest jednak wiertnicą na tyle kompaktową, że można ustawić ją w poprzek drogi, co ułatwiało prowadzenie działań. Jak się dalej okazało, od strony wciągania rur (przewodu), tuż przy Kanale Żerańskim, było niewiele miejsca, tak więc ekipa wiertnicza miała do dyspozycji dość ograniczoną powierzchnię roboczą. Pojawiały się też liczne zakłócenia od kabli energetycznych znajdujących się w sąsiedztwie. Dodatkowo nie istniała możliwość tankowania wody z hydrantu.

Grunty, jakie napotkano na trasie przewiertu, to głównie piasek i żwir. Jednak pod kanałem, 7 m poniżej lustra wody, czyli w miejscu, gdzie nie było możliwości jakiejkolwiek ingerencji z zewnątrz, pojawiły się dodatkowo sporych rozmiarów otoczaki. Pomimo tych utrudnień i standardowej głowicy na płytkę wiertniczą, doświadczona załoga, wspomagana dołączalnym udarem wiertnicy, zrealizowała zadanie bez większych przeszkód. Wykonanie pilota zajęło 8 godz.

Rozwiercanie otworu i instalacja rurociągu żeliwnego

Kolejnym krokiem było rozwiercanie otworu pilotowego w trzech etapach rozwiertakami o średnicach odpowiednio: 440, 660 i 860 mm. Zastosowano rozwiertaki Medium Soil Reamer TRACTO-TECHNIK. Jest to rozwiertak typu schodkowego z dużymi powierzchniami gładzącymi, o dobrej stabilności (brak efektu pełzania góra–dół), a także brakiem efektu tonięcia podczas rozwiercania otworu. Należy nadmienić, że waga największego rozwiertaka to ponad 500 kg. Stopniowana budowa rozwiertaka zapewnia dopasowanie się do średnicy wcześniej wykonanego otworu. Kolejny stopień urabia grunt i powoduje, że rozwiertak zachowuje osiowość.

Zastosowane na narzędziu rozwiercającym odpowiednio wyprofilowane wyżłobienia zapewniają skuteczne odprowadzenie urobku. Dodatkowym ułatwieniem i przyspieszeniem procesu poszerzania otworu jest zastosowanie pełnej automatyki, która odciąża operatora i pozwala mu się koncentrować na parametrach maszyny oraz obserwować wypływ płuczki.

Dobrze przygotowany i rozwiercony otwór to klucz do sprawnego wciągania rury. Wciąganie i łączenie rur żeliwnych zajęło ekipie około 7 godz. Siła ciągu mierzona na ostatnich trzech rurach, balastowanych częściowo wodą, wskazywała na 16,5 tony. Całe zadanie zakończono w ciągu czterech dni, zgodnie z harmonogramem zleceniodawcy.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 1/2018 [69]](https://inzynieria.com//uploaded/magazines/cover_ib69.jpg)