W dniach 29 lutego - 1 marca w Krakowie odbyła się Konferencja Bezwykopowa Budowa. Wydarzenie kierowane było do inwestorów, projektantów i wykonawców specjalizujących się w poszczególnych technikach bezwykopowych takich jak: przeciski, przewierty sterowane, HDD, mikrotunelowanie i direct pipe. Eksperci ze świata nauki i biznesu przez dwa dni dzielili się wiedzą zarówno na poziomie elementarnym, jak i zaawansowanym.

Wystąpienie Roberta Osikowicza, ROE. Konferencja Bezwykopowa Budowa BB2024. Fot. Quality Studio

Wystąpienie Roberta Osikowicza, ROE. Konferencja Bezwykopowa Budowa BB2024. Fot. Quality Studio

Pierwsza edycja dwudniowego wydarzenia była okazją, by skupić się na doborze technologii, poznać ciekawe projekty, najnowszy sprzęt i produkty, a także porozmawiać o systemach płuczkowych, recyklingu i oczyszczania. Konferencja wypełniła lukę w kalendarzu wydarzeń inżynieryjnych, w którym do tej pory brakowało platformy wymiany wiedzy i doświadczeń dedykowanej specjalistycznemu sektorowi inżynierii bezwykopowej wykorzystywanej w budownictwie.

Organizatorzy, chcąc jak najlepiej spełnić oczekiwania gości konferencji, zaprosili do stworzenia programu wydarzenia wszystkich zainteresowanych. W ten sposób przygotowano zakres tematyczny, który w najpełniejszy sposób odpowiadał bieżącym zainteresowaniom i potrzebom branży.

Konferencję otworzył Paweł Kośmider, prezes Wydawnictwa Inżynieria. Przywitał uczestników i wyjaśnił pojawiające się wątpliwości dotyczące Konferencji Inżynieria Bezwykopowa, która od 22 lat jest najważniejszym wydarzeniem branży bezwykopowej w Europie Środkowo-Wschodniej.

Paweł Kośmider, przewodniczący konferencji Bezwykopowa Budowa 2024. Fot. Quality Studio

Paweł Kośmider, przewodniczący konferencji Bezwykopowa Budowa 2024. Fot. Quality Studio

Konferencja Inżynieria Bezwykopowa odbędzie się w dniach 11-13 czerwca 2024 r. w Tomaszowicach pod Krakowem. Znacznym zmianom uległa jednak jej formuła – w tym roku kładziemy mocny nacisk na praktykę i doświadczenie, dlatego cały pierwszy dzień przeznaczyliśmy na pokazy technologii i rodeo HDD – wyjaśnił przewodniczący wydarzenia.

Merytoryczną część konferencji Bezwykopowa Budowa rozpoczął wykład Roberta Osikowicza, eksperta technologii HDD, założyciela Robert Osikowicz Engineering. Tematem przewodnim wystąpienia były procedury wiertnicze. Prelegent zaczął od przedstawienia kamieni milowych rozwoju kierunkowych wierceń horyzontalnych w Polsce.

Robert Osikowicz, ROE. Fot. Quality Studio

Robert Osikowicz, ROE. Fot. Quality Studio

Celem procedury jest ustandaryzowanie działań tak, aby były one powtarzalne, mierzalne i skuteczne. Tak, aby każdy z wielu wykonawców działających na rynku mógł podnosić swoje kwalifikacje dzięki możliwości korzystania z dobrych, zweryfikowanych procedur lidera – tłumaczył specjalista.

Następnie prelegent na przykładzie procesu wiercenia pilotowego przedstawił fazy powstawania skutecznych procedur: od planu, przez mobilizację i wykonanie, po ewaluację działań.

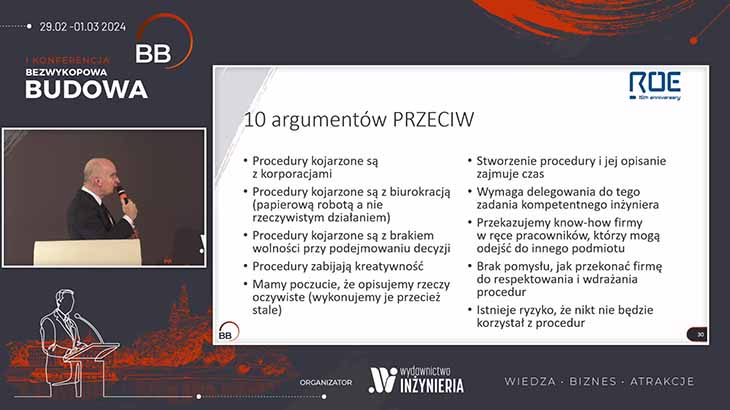

Czy jednak procedury są nam potrzebne? Zdania są podzielone, ja chyba częściej spotykam się z większą liczbą argumentów przeciw – przyznał badacz.

Robert Osikowicz. Fot. Quality Studio

Robert Osikowicz. Fot. Quality Studio

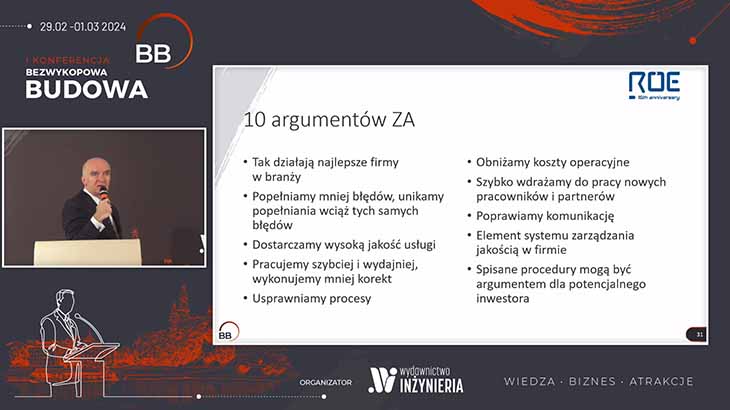

Istnieją jednak równie istotne argumenty „za” wdrażaniem i przestrzeganiem procedur. Pierwszym z nich jest to, że tak działają najlepsze firmy w branży. Nie znam lidera, który nie stosowałby procedur. No i spisane procedury mogą być istotnym argumentem do przekonania inwestora – zauważył prelegent.

Robert Osikowicz. Fot. Quality Studio

Robert Osikowicz. Fot. Quality Studio

Swoją prelekcję Robert Osikowicz zakończył wyjaśnieniem, do czego może prowadzić brak procedur.

Drugi wykład pierwszej sesji technicznej dotyczył technologii bezwykopowych w budowie sieci przesyłowej gazu. Wygłosił go Roland Kośka, ekspert zajmujący się technologiami bezwykopowymi w ramach budowy gazociągów w projektach Operatora Gazociągów Przesyłowych GAZ-SYSTEM S.A.

Roland Kośka, Gaz-System S.A. Fot. Quality Studio

Roland Kośka, Gaz-System S.A. Fot. Quality Studio

Prelegent w pierwszej części swojego wystąpienia przedstawił historię realizacji inwestycji gazociągowych przez Gaz-System S.A.

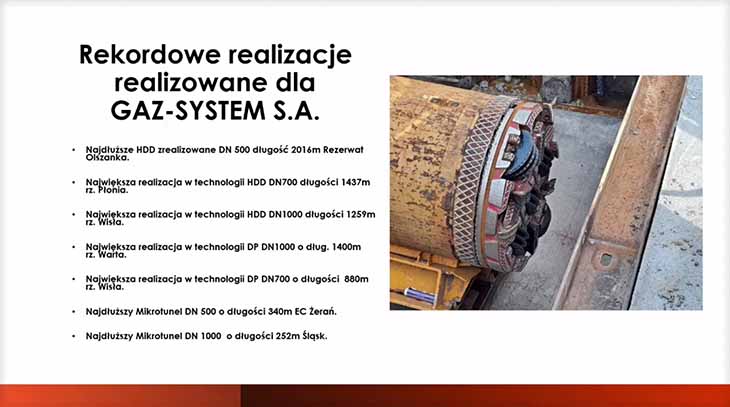

To były nowe technologie, nowe wyzwania, nowe procesy, na początku wszystko robiliśmy testując różne materiały, wykonawców, możliwości. Projekty bezwykopowe rozpoczęliśmy w 2016 r. Byliśmy pionierami – to Gaz-System wymyślił, że chce długie stalowe rurociągi mikrotunelowe, nikt wcześniej tego nie robił – relacjonował ekspert.

Uczestnicy konferencji mogli się zapoznać z listą rekordowych realizacji bezwykopowych, których inwestorem był Gaz-System S.A., w tym najdłuższe przekroczeniem HDD pod rezerwatem przyrody Olszanka o długości 2016 m.

slajd z prezentacji Rolanda Kośki, GAz-System

slajd z prezentacji Rolanda Kośki, GAz-System

Pierwszą technologią bezwykopową, która dzięki inwestycjom Gaz-Systemu zaistniała w Polsce było Direct-Pipe, wdrożone w 2016 r. przy budowie gazociągu DN100, a kolejnymi m.in.: pipe-pusher, pipe thruster, wiertnice elektryczne Normag… - wyliczał prelegent, podkreślając, że Gaz-System jest podmiotem, który stymuluje rozwój branży bezwykopowej budowy, darzy innowacyjne technologie no-dig dużym zaufaniem i nie boi się pionierskich inwestycji.

Być może, już niedługo gaz nie będzie tym paliwem, które do tej pory uznawaliśmy za zielone, ekologiczne i przyszłościowe, dlatego już teraz rozważamy blendowanie gazu z paliwem wodorowym i przestawienie istniejącej sieci gazociągowej na sieć wodorową, a także planujemy magazyny i nowe rurociągi dedykowane paliwu wodorowemu – zakończył swoje wystąpienie przedstawiciel Gaz-Systemu.

Prelekcją zamykającą pierwszą sesję techniczną było wystąpienie Michała Bzdona, prezesa firmy Bor-Wiert, który zaprezentował przegląd dostępnych technologii wiertniczych i ich dobór w zależności od specyfiki warunków gruntowych. Doświadczony wykonawca poruszył także zagadnienie dokładności realizacji w technologiach bezwykopowych.

Michał Bzdon, Bor-Wiert. Fot. Quality Studio

Michał Bzdon, Bor-Wiert. Fot. Quality Studio

Podstawowym kryterium doboru pomiędzy przewiertem a mikrotunelowaniem z głowicą AVN lub głowicą otwartą, są warunki geologiczne. Przewierty najlepiej sprawdzą się gruntach drobno i gruboziarnistych, iłach i glinach, trudne grunty skaliste najlepiej pokonać mikrotunelowaniem, a grunty nawodnione wyłącznie mikrotunelowaniem z głowicą AVN – mówił Michał Bzdon.

Prelegent zwrócił również uwagę na projektowanie przekroczeń mikrotunelowych ze względu na rodzaje rur i długość przekroczenia oraz ograniczenia w obszarze dokładności realizacji projektu - stosujemy trzy systemy pomiarowe, laserowe, żyrokompasy oraz hydrostateczną poziomicę elektroniczną, co zapewnia dużą dokładność, ale jednak nie co do centymetra. Niemiecka norma DWA-A o dopuszczalnej tolerancji odchyłków w mikrotunelowaniu zakłada różnicę nawet do +- 200 mm powyżej DN1400.

Podsumowując swoje wystąpienie prezes firmy Bor-Wiert przedstawił case-study realizacji budowy kanalizacji deszczowej DN 100-1500 mm w Brzezinach w technologii mikrotunelowania.

Na zakończenie sesji prelegenci odpowiadali na pytania zadane z sali oraz od uczestników śledzących konferencję online za pośrednictwem platformy edukacyjnej Akademia.Inzynieria.com.

II sesja wydarzenia.

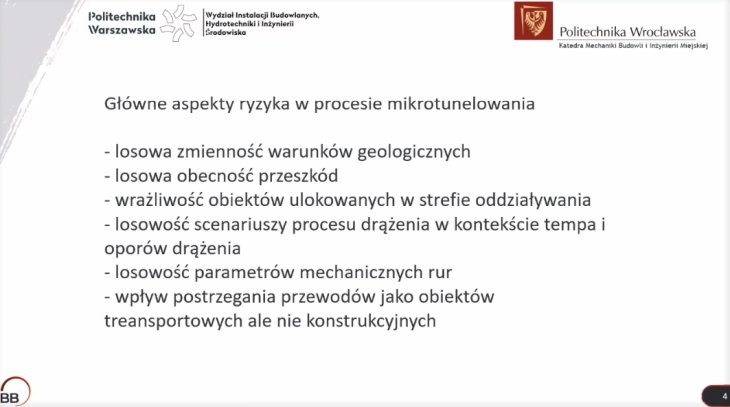

Dr inż. Arkadiusz Szot z Politechniki Wrocławskiej omówił aspekty ryzyka w mikrotunelowaniu, porównał teorię z rzeczywistością.

Rura w otoczeniu formalnym jest postrzegana jako przewód, a nie przepust (element kontrukcyjny), choć podlega podobnym ryzykom, jak np. korozja. Ale jest to element transportowy, a nie konstrukcyjny - podkreślił prelegent.

W projektowaniu kanalizacji i innych sieci hydraulika jest najważniejsza, ale trzeba rozpatrywać też ryzyka konstrukcyjne. Tym bardziej, że mikrotunele często mają duże średnice. Powinno się je rozpatrywać podobnie jak w przypadku tuneli – wyjaśnił.

Różnica polega na tym, że w mikrotunelowaniu przesunięciom podlega cały odcinek rur, a w tunelowaniu porusza się maszyna. Ważne są opory drążenia, nie tylko tarczy oraz wrażliwość obiektów w zasięgu oddziaływania – przy dużych średnicach mogą być istotne. Drążenie jest procesem logistycznym. Jego ciągłość przynosi sukces. Zdarzają się losowe parametry rur. W projektowaniu trzeba to uwzględniać. Dominują kwestie hydrauliczne, ale jest jeszcze rzeczywistość realizacji: sterowalność, tolerancja odchyleń. Trzeba patrzeć na oba aspekty podczas projektowania – dodał .

Utrzymanie stałego liniowego spadku na całej długości odcinka rur jest mało realne ze względów technicznych. Dlatego należy rozpatrywać spadek uśredniony. Na ryzyko wpływają ograniczone badania geologiczne w porównaniu do tuneli. A im więcej wiemy, tym więcej możemy zrobić – powiedzał dr inż. Arkadiusz Szot.

Często nie rozpatruje się oddziaływania wpływu mikrotunelowania na obiekty sąsiadujące. A osiadanie strefy nad mikrotunelem też jest istotne. Przewidywalność procesu mikrotunelowania jest niższa niż w przypadku tunelowania mechanicznego - podkreślił.

O mikrotunelowaniu w wielkośrednicowych systemach kanalizacji i retencji mówił z kolei Dymitr Petrow-Ganew z Herrenknecht AG.

W tym zakresie stosuje się metody AVN (płuczkowe) oraz AVND (na sucho) z komorą powietrzną. Ta druga ogranicza osiadania, a w pierwszej kontroluje się tarcie na przodek dzięki m.in. odbiorowi urobku taśmociągiem.

Tunele wielkośrednicowe wykonuje się za pomocą rur przeciskowych, ale powyżej 3 m lepiej wykorzystać metody segmentowe. To combisegmenty z płaszczem wewnętrznym z np. PE, PEHD czy PVC – wyjaśnił ekspert. Przy dużych średnicach należy kontrolować narzędzia wiertnicze, np. wizualnie, przez czujniki na tarczy i monitorowanie zużycia tarczy (szczególnie przy dużych średnicach 3–5 m).

Prelegent podał przykłady konkretnych realizacji. To np. kolektor pod ul.Czerniakowską w Warszawie, gdzie układano rurę w rurze. Kolektor E1 w stolicy ma ponad 3 km. Pod Wisłą wykonano syfon o średnicy 4,5 m i z tunelem długości 1340 m. Zastosowano metodę segmentową maszyną z tarczą o średnicy 5,34 m. W Singapurze wykonano kanalizację z kolektorem głównym o długości 45 km i średnicach 3,5–6.6 m. Realizowało go 19 maszyn segmentowych. Powstało też 33 km sieci kanalizacyjnych o średnicy 3 m.

_c935e5bedc.jpg) Filip Slavtchev i Paweł Jagielski, TRACTO-TECHNIK. Fot. Quality Studio

Filip Slavtchev i Paweł Jagielski, TRACTO-TECHNIK. Fot. Quality Studio

Filip Slavtchev i Paweł Jagielski z TRACTO-TECHNIK GmbH & Co. KG przedstawili zagadnienie bezpieczeństwa i komfortu dzięki sprawdzonym technologiom, na przykładzie przewiertu sterowanego pod rzeką Dunajec.

Filip Slavtchev omówił przewiert HDD pod Dunajcem o długości 420 m. Wykonawcą byłą firma Jamat, firma TRACTO-TECHNIK dostarczyła wiertnice HDD. Inwestorem był Tauron Dystrybucja. Prace dotyczyły przeniesienia linii elektrenergtycznej pod ziemię. Sprzęt to wiertnica TRACTO 28N Plus, pompa bentonitowa i mieszalnik na samochodzie ciężarowym.

W I etapie wykonano wiercenie pilotowe (170 mm). Projekt zakładał przewiert długości 300 m, ale zerwanie części brzegu wydłużyły go do 420 m. Największa głębokość wyniosła 6 m – stwierdził ekspert. Po dwóch przejściach rozwiertaka o średnicy 300 mm zadecydowano o kolejnym, tym razem o średnicy 400 mm. Całość tych prac zajęła 5 dni.

O doborze skutecznej metody zabezpieczania antykorozyjnego połączeń spawanych rurociągów przesyłowych w procesach instalacji bezwykopowych opowiadał Miłosz Felsmann z AGCOR GROUP sp. z o.o.

Prelegent przedstawił kryteria doboru zewnętrznych powłok antykorozyjnych. Należą do nich przyczepność powłoki i jej właściwości, łatwość aplikacji, warunki środowiskowe oraz ekonomiczne. Wybór konkretnych rozwiązań zależy też od rodzaju przewiertów, jak przeciski, mikrotunelowanie, HDD, a także Direct Pipe.

Popularnym rozwiązaniem są izolacyjne opaski polietylenowe. Są jednak miękkie i podatne na uszkodzenia, dlatego nie nadają się do dłuższych instalacji. Z kolei system taśmowy z GRP łatwo się aplikuje, nie powoduje zgrubień powłoki, ale ma niską przyczepność i odporność mechaniczną. Nadaje się do krótkich przewiertów. Powłoka poliuretanowa ma z kolei dużą przyczepność do stali, jest zlicowana, szybko się ją instaluje. Wymaga jednak specjalistycznego sprzętu i szkolenia. Może się zerwać, a jej aplikacja zależy od pogody. W HDD można ją wykorzystywać bez ograniczeń, w przeciskach do 32 m instalacji (do dwóch spoin), a w Direct Pipe do 60 m. Podobne zalety i wady mają zabezpieczenia kompozytowo- poliuretanowe.

W Polsce wymagania w zakresie zabezpieczeń antykorozyjnych są wyższe niż w krajach zachodnich – podsumował prelegent.

_62b02c2879.jpg) Fot. Quality Studio

Fot. Quality Studio

Po zakończniu wystąpień prelegenci odpowiadali na pytania uczestników.

III sesja techniczna i panel dyskusyjny

Trzecią i ostatnią sesję techniczną pierwszego dnia konferencji otworzył wykład dr hab. inż. Tomasza Śliwy, profesora Akademii Górniczo Hutniczej, pomysłodawcy, projektanta i realizatora instalacji geotermalnych na terenie AGH w Krakowie i w Młoszowej.

Badacz przedstawił możliwości wykorzystania technologii HDD w geotermii i stosowaniu horyzontalnych otworowych wymienników ciepła w miejskich wyspach ciepła.

dr hab. inż. Tomasz Śliwa prof. AGH. Fot. Quality Studio

dr hab. inż. Tomasz Śliwa prof. AGH. Fot. Quality Studio

Profesor zaprezentował różne sposoby udostępniania energii geotermalnej oparte na wykorzystaniu otworów eksploatacyjnych i chłonnych, które mogą być drążone technologiami bezwykopowymi. Niektóre systemy opierają się nie o wody termalne, ale także ciepło skał suchych.

Następnie ekspert przeszedł do szczegółowej charakterystyki otworowych wymienników ciepła (geotermalnych pomp ciepła) z pojedyncza U-rurką, DN40.

Rewersowe procesy geotermalne górotworu sprawiają, że zarówno ciepło zimą jak i chłód latem, stają się zdecydowanie tańsze. Na AGH istnieje obecnie 50 otworowych wymienników ciepła, z czego każdy jest nieco inny, dzięki czemu możemy prowadzić badania i sprawdzać ich właściwości – opowiadał profesor.

Prelegent omówił także centryczne wymienniki ciepła predysponowane do większych głębokości, które potencjalnie mogłyby być wykorzystane w starych otworach naftowych i badawczych. Najgłębszy otworowy centryczny wymiennik ciepła miał wysokość 2870 m i znajdował się w otworze badawczym Jachówka 2K koło Suchej Beskidzkiej.

Profesor przedstawił także możliwość wykonywania otworowych wymienników ciepła z jednego miejsca, co jest niezmiernie przydatnym rozwiązaniem - szczególnie w miastach przy ciasnej, zabytkowej zabudowie. Tego typu wymienniki ciepła mogą być wiercone horyzontalnie.

Kulminacyjnym punktem programu tego dnia był panel dyskusyjny poświęcony elektryfikacji w technologiach bezwykopowej budowy, w którym wzięli udział:

- Jacek Janicki - ZRB Janicki

- Roland Kośka - Gaz-System S.A.

- Robert Osikowicz– ROE

- Dymitr Petrow-Ganew - Herrenknecht AG

- Dr hab. inż. Jan Ziaja, profesor Akademii Górniczo-Hutniczej

- Akademia Górniczo-Hutnicza w Krakowie

Postęp jest nieuchronny a jednym z jego przejawów jest wykorzystywanie napędów elektrycznych, które nawet jeśli mają swoje wady, mają też szereg cech korzystnych – rozpoczął dyskusję Robert Osikowicz.

Panel dyskusyjny o elektryfikacji technologi bezwykopowej budowy. Fot. Quality Studio

Panel dyskusyjny o elektryfikacji technologi bezwykopowej budowy. Fot. Quality Studio

Od elektryczności pewnie nie uciekniemy, ale choć świat podąża w stronę elektryfikacji, powstaje pytanie, czy stać nas na to, aby ten prąd w jakiejś formie przechować? Od lat stosujemy napędy elektryczne do urządzeń systemów płuczkowych, gdyż w ich przypadku niesamowicie istotny jest stały i równomierny dopływ energii. W przypadku wiertnic także można spodziewać się elekryfikacji, bo użytkownicy miast będą wymagać, aby takie maszyny były ciche i „czyste” – tak brzmiało stanowisko dr hab. inż. Jana Ziai, profesora Akademii Górniczo-Hutniczej.

dr hab. inż. prof. AGH Jan Ziaja. Fot. Quality Studio

dr hab. inż. prof. AGH Jan Ziaja. Fot. Quality Studio

Nie uciekniemy przed elektryfikacją, ale też nie możemy dać się zwariować, czy ulegać modzie. W maszynach roboczych ciężkich musimy mieć nie tylko dużą moc, ale i moment obrotowy, odporność na przeciążenia i warunki atmosferyczne – tego, jak na razie, nie zapewni nam napęd elektryczny – ochłodził elektryfikacyjny optymizm Dymitr Petrow-Ganew.

Dymitr Petrow-Ganew, Herrenknecht AG. Fot Quality Studio

Dymitr Petrow-Ganew, Herrenknecht AG. Fot Quality Studio

Na naszych budowach napędy elektryczne już funkcjonują, szczególnie w technikach direct-pipe czy HDD, ale są też technologie, gdzie na razie elektryfikacja ciężkich maszyn wiertniczych na razie nie ma zastosowania. Pytanie, czy wprowadzenie takiego napędu spełniałoby warunek ekonomiczny – przyznał Roland Kośka.

Ja wypowiem się jako jedyny z tego grona użytkownik maszyn bezwykopowych zasilanych elektrycznie. HDD ma swoje źródła w wiertnictwie pionowym, które już obecnie w znacznej mierze jest elektryczne. Pieniądze napędzają rozwój, coraz więcej producentów decyduje się na tworzenie ciężkich maszyn elektrycznych, bo tego też powoli zaczynają wymagać zamawiający – do Kopenhagi dzisiaj nie wjedzie żadna koparka spalinowa. Ze swojego doświadczenia mogę powiedzieć, że rozwiązania elektryczne się opłacają – mówił Jacek Janicki.

Jacek Janicki, ZRB Janicki. Fot. Quality Studio.

Jacek Janicki, ZRB Janicki. Fot. Quality Studio.

Podczas dyskusji poruszono także problem, skąd czerpać energię elektryczną do prac bezwykopowych – czy możliwe jest przyłączenie do sieci, czy lepiej korzystać z agregatów? Paneliści wspomnieli także o przyszłościowym rozwiązaniu stosowania paliwowych ogniw wodorowych.

Robert Osikowicz podkreślił, że w Polsce działają dwie wiertnice elektryczne, które od 2016 r. wykonały 45 przekroczeń bezwykopowych. To całkiem wysoki wolumen – zauważył.

Robert Osikowicz, ROE. Fot. Quality Studio

Robert Osikowicz, ROE. Fot. Quality Studio

Walka będzie się toczyła na polu efektywności i niezawodności. Należy także zadbać o kompetentną obsługę. Jeśli ogarniemy ten poziom technologiczny, to wydaje mi się, że elektryfikacja w sektorze bezwykopowym będzie postępować tak jak w sektorze naftowym i wydobywczym – dodał.

Moderatorem dyskusji był przewodniczący Konferencji Paweł Kośmider.

II dzień konferencji Bezwykopowa Budowa

Jako pierwszy wystąpił Jędrzej Bujny z Kancelarii "Bujny – prawo dla ekosystemu". Omówił wyzwania i problemy prawne traktowanie płuczki wiertniczej jako odpadu.

Jędrzej Bujny. Fot. Quality Studio

Jędrzej Bujny. Fot. Quality Studio

Pierwszy raz z tematem zmierzyłem się cztery lata temu. Mam wrażenie, że nic się nie zmieniło, poza nowymi utrudnieniami w kwestiach płuczki jako odpadu – powiedział Jędrzej Bujny.

Płuczka jest zaliczana do odpadów. Wynika to z dwóch rozporządzeń w tym zakresie. Wszędzie są wskazywane rodzaje płuczek, które można składować jako odpad nieselektywny.

Niestety, nie widać stabilnej linii postępowania organów administracyjnych, mimo istniejących przepisów. Trzeba posiadać decyzję o zezwoleniu na zbieranie i ich przetwarzanie. Należy się zastanowić, czy w danym przypadku jest potrzebne. O to można pytać starostów i marszałków – poinformował mecenas.

Trzeba wziąć pod uwagę rejestr odpadów BDO. Tu znacznie więcej podmiotów jest objętych obowiązkiem wpisu. Znacznie więcej, niż dla zezwoleń odpadowych – dodał.

Ustawa o odpadach określa sankcje za brak wpisu do BDO. Grożą za to kary od 1 tys. zł do nawet 1 mln zł. Są możliwości odwoławcze w razie wszczętego postępowania.

Istnieje rozwiązanie – przepisy o utracie statusu odpadu płuczki wiertniczej (art. 14 ustawy). Jeżeli nie ma aktu wykonawczego (są dwa rozporządzenia dotyczące możliwości „zdjęcia kodu”). Można próbować przeprowadzić takie działania, ale nie jest to proste. Ciężar dowodu należy do skarżącego. By odnieść sukces, należy mieć silne poparcie w dowodach – podsumował Jędrzej Bujny.

Andrzej Kolonko z Politechniki Wrocławskiej zaprezentował rozwój metody „kret” do bezwykopowej instalacji przewodów podziemnych.

Metoda sprawdza się w gruntach łatwo zagęszczalnych, w innych mogą pojawiać się trudności. Jest niesterowalna i służy do realizacji krótkich odcinków i instalacji kabli oraz przewodów ciśnieniowych (ale nie grawitacyjnych), o długościach 30–60 m i średnicach do 200 m. Historia tej metody sięga lat 60. XX w. Była to pierwsza technologia zaakceptowana do przejść pod torami kolejowymi. Aktualnie najbardziej zaawansowaną technologią dysponują Niemcy.

Kret służy do wykonywania odcinków prostych. Wymiary wykopu zależą od rodzaju kreta (największe ważą 150 km). Zagłębienie trasy otworu ma odpowiadać 10 średnicom urządzenia, ale nie mniej niż 1 m. Wydajność to 0,3–1,5 m/min. Podstawowy element urządzenia to kret służący do pneumatyczno-udarowego drążenia otworów w gruncie. Osprzęt pomocniczy to olejacz i sprężarka. Parametry pracy kreta zbiera rejestrator, dane można przetwarzać.

Dr inż. Florian Piechurski z Politechniki Śląskiej zaprezentował analizę kosztów budowy kanalizacji metodami wykopową i bezwykopową.

Omówił porównał koszty robót w różnych lokalizacjach, z użyciem rur i studni o różnych średnicach, głębokościach i długościach.

W przypadku prac wykopowych konieczne jest odtworzenie nawierzchni. Najtaniej przeprowadza się je na terenach zielonych, koszty rosną wraz ze wzrostem klasy drogi (do wojewódzkich). W robotach bezwykopowych istotny jest koszt rur zależny o ich rodzajów i typów. Koszt montażu nie zależy od głębokości wiercenia. Głównym ich źródłem jest wykonanie przecisku hydraulicznego.

Przy średnich głębokościach do 4,1 m najtańsza jest metoda wykopowa. Przy uwzględnieniu kosztów społecznych i środowiskowych metody bezwykopowe mogą być tańsze - podkreślił prelegent.

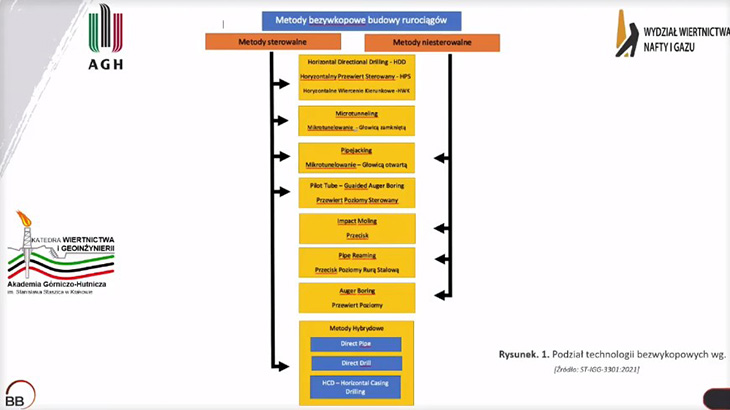

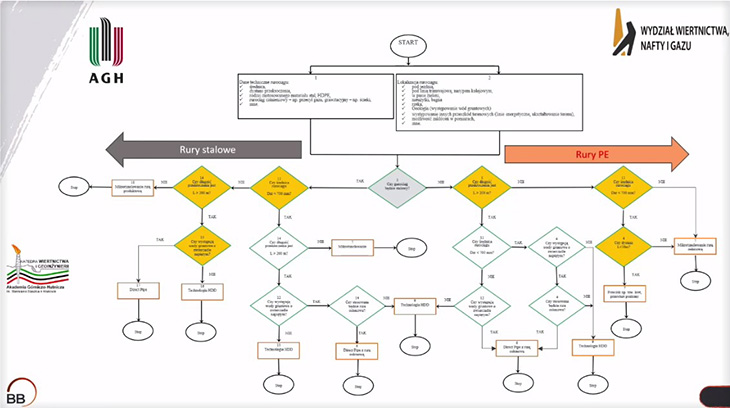

Następnie głos zabrał dr hab. inż. Jan Ziaja, profesor Akademii Górniczo-Hutniczej, który omówił dobór optymalnej bezwykopowej budowy rurociągów. Kierownik Katedry Wiertnictwa i Geoinżynierii wskazał podstawowy podział technologii na sterowalne i niesterowalne oraz zaznaczył, że optymalny wybór technologii zależy zawsze od kryteriów i ich ważności, jakie przyjęto w przypadku danej inwestycji.

W procesie inwestycyjnym podmiotami podejmującymi decyzje są przede wszystkim: inwestor, projektant i wykonawca. Każdy z nich będzie miał różne kryteria wiodące i razem muszą dojść do porozumienia, jaki zestaw najważniejszych kryteriów będzie charakteryzował inwestycję, a co za tym idzie - wpłynie na wybór optymalnej metody bezwykopowej budowy.

Można wyróżnić sześć kryteriów oceny dobory technologii bezwykopowej: geometrię instalacji, warunki geologiczne, warunki zabudowy, parametry rurociągu, parametry technologiczne i parametry ekonomiczne. Ja postarałem się rozbudować jte kryteria w nieco bardziej skomplikowany, ale też bardziej precyzyjny schemat – mówił profesor Ziaja.

Badacz przyznał jednak, że w swoim schemacie nie uwzględnił czynnika kosztów, gdyż uznał je za kwestię umowy między inwestorem a wykonawcą. Zaznaczył jednak, że koszty budowy są różnorakie: inwestycyjne, dodatkowe i społeczne.

Ostatni referat konferencji wygłosił prof. dr. hab. Adam Wysokowski, kierownik Zakładu Dróg i Mostów Uniwersytetu Zielonogórskiego. Uznany ekspert omówił ogólne założenia do wytycznych na temat projektowania i budowy obiektów w technologiach bezwykopowych.

prof. dr hab. inż. Adam Wysokowski, Uniwersytet Zielonogórski. Fot. Quality Studio

Wytyczne mają nam pomagać opisać wiedzę, którą można by się dzielić i w ten sposób rozwijać całą branżę. Kiedy rozwiązujemy problemy „w zaciuszu swojego kontraktu", często wzajemnie popełniamy te same błędy, bo nie mamy szansy uczyć się od tych, którzy zetknęli się z nimi wcześniej – tłumaczył profesor.

W kolejnej części swojego wystąpienia badacz prezentował liczne przykłady inwestycji krajowych, w przypadku których zastosowanie technologii bezwykopowej budowy znacznie obniżyłoby koszty oraz skróciło czas realizacji projektów. Profesor zaznaczył, że istnieje potrzeba stworzenia zespołu badawczego, który mógłby opracować wytyczne do projektowania budowy i utrzymania obiektów inżynierskich realizowanych z zastosowaniem technologii bezwykopowych. Celem miałoby być ujednolicenie kwestii związanych z zakresem funkcjonalnym, konstrukcyjnym, ekonomicznym i ekologicznym stosowania technologii bezwykopowych w budowie obiektów inżynierskich.

Dyskusja na zakońćzenie sesji IV. Fot. Quality Studio

Sesję zamknęła dyskusja, podczas której prelegenci odpowiadali na pytania zadawane przez uczestników konferencji, zarówno tych biorących udział stacjonarnie jak i online.

Sprawdzona formuła WIEDZA – BIZNES – ATRAKCJE

Podczas konferencji przewidziano czas na relaks i integrację w branżowym gronie. Wieczorem, pierwszego dnia wydarzenia można było posłuchać koncertu dudziarza podczas wieczoru szkockiego z degustacją oraz skorzystać z usług profesjonalnych grafików Quality Studio, którzy za pomocą aplikacji AI przekształcali zdjęcie chętnych w niesamowitą grafikę wzorowaną na ikonach popkultury.

W zacieśnieniu relacji biznesowych lub nawiązaniu nowych kontaktów uczestnikom konferencji pomogła także dedykowana aplikacja mobilna ułatwiająca networking.

Przeczytaj także: Nowe studia podyplomowe na Politechnice Poznańskiej: „Technologie bezwykopowe renowacji rurociągów”

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!