\"Każdy łańcuch jest tak mocny, jak jego najsłabsze ogniwo\". Ta zasada obowiązuje również przy projektowaniu i budowie rurociągów polietylenowych. Pomimo wieloletniego już doświadczenia w stosowaniu rurociągów polietylenowych, wciąż istnieje potrzeba wyjaśniania kwestii związanych z właściwościami samego materiału, kryteriami doboru materiałów na rurociągi oraz wykonawstwa i eksploatacji rurociągów.

![Rys. 1. Wzajemne relacje pomiędzy naprężeniem, odkształceniem i czasem działania obciążenia dla tworzyw semi-krystalicznych (np. PE) [2]](https://inzynieria.com/uploaded/articles/crop_5/18397.jpg) Rys. 1. Wzajemne relacje pomiędzy naprężeniem, odkształceniem i czasem działania obciążenia dla tworzyw semi-krystalicznych (np. PE) [2]

Rys. 1. Wzajemne relacje pomiędzy naprężeniem, odkształceniem i czasem działania obciążenia dla tworzyw semi-krystalicznych (np. PE) [2]

Biorąc pod uwagę oferowane dzisiaj na rynku surowce, metody przetwórstwa tworzyw sztucznych, dostępny sprzęt i urządzenia ułatwiające montaż przewodów, możliwe jest budowanie rurociągów, których trwałość będzie przekraczać nawet 100 lat. Jeżeli jednak w całym tym łańcuchu trafi się chociaż jedno słabe ogniwo, to wszelkie starania i dbałość na pozostałych etapach przygotowania i realizacji inwestycji pójdą na marne i rurociąg trzeba będzie zacząć naprawiać już po kilku latach od jego przekazania do eksploatacji. Celem tego referatu jest dostarczenie, istotnych zdaniem autora, informacji osobom uczestniczącym w procesie projektowania oraz przygotowania i realizacji budowy rurociągów polietylenowych.

Lepkosprężyste właściwości tworzyw sztucznych

Zależność czasowa wytrzymałości polietylenu (tworzyw semi-krystalicznych)

Przy projektowaniu rurociągów z polietylenu należy uwzględniać lepkosprężyste właściwości tego materiału [1]. Skutkiem tychże właściwości jest występowanie zjawisk takich, jak pełzanie materiału oraz relaksacja naprężeń w całym zakresie warunków eksploatacyjnych.

W wyniku przeprowadzonych badań laboratoryjnych, stwierdzono [2], że tworzywa sztuczne o strukturze semi-krystalicznej, jak np. PE, poddane działaniu naprężeń o relatywnie dużych wartościach 1 pękają plastycznie przy relatywnie dużych wartościach odkształcenia BS po dość krótkim okresie czasu t1. Poddawanie ich działaniu mniejszego naprężenia 2 powoduje pękanie materiału po nieco dłuższym upływie czasu t2, ale nadal pęknięcia te mają charakter plastyczny i następują przy tych samych wartościach odkształcenia BS. Dalsze zmniejszanie naprężenia do poziomu 3 czy 4 powoduje pękanie materiału po odpowiednio dłuższych czasach t3 i t4, ale pęknięcia te mają już charakter kruchy - materiał pęka przy relatywnie małych wartościach odkształcenia BL (patrz rys. 1). Na wykresie, przedstawiającym naprężenie pękania w funkcji czasu, widoczne jest załamanie krzywej. Odpowiada ono zmianie charakteru pęknięć materiału: bardziej płasko nachylony odcinek krzywej znamionuje pęknięcia plastyczne, a odcinek o większym nachyleniu znamionuje pęknięcia kruche. Oznacza to również, że w pierwszym okresie eksploatacji rur polietylenowych będą występowały pęknięcia plastyczne, a w późniejszym okresie czasu pęknięcia będą miały charakter kruchy. W tej sytuacji ewidentny jest wpływ nie tylko wielkości obciążenia materiału, ale też czasu jego działania. Aby zaprojektowana rura mogła być bezpiecznie eksploatowana, przez co najmniej 50 lat grubość jej ścianki powinna być taka, aby poziom naprężeń w ściance rury D, działając ciągle przez 50 lat, wywołał jej odkształcenie D, które będzie odpowiednio mniejsze (współczynnik bezpieczeństwa) od odkształcenia B, przy którym nastąpi jej pęknięcie.

Przedstawione wyżej właściwości tworzywowych materiałów semi-krystalicznych, a w tym również polietylenu, nie do końca są przez wszystkich właściwie rozumiane. Fakt zależności czasowej parametrów wytrzymałościowych rur - wytrzymałości na ciśnienie lub sztywności obwodowej - odbierany jest jako ich "negatywna cecha". Tymczasem konieczność uwzględniania tej zależności przy projektowaniu rur sprawia, że w początkowym okresie ich eksploatacja przebiega przy odpowiednio większym poziomie bezpieczeństwa. Minimalna wartość współczynnika bezpieczeństwa dla rur PE, która osiągana jest w końcowym okresie eksploatacji, wynosi 1,25, a np. dla rur z żeliwa sferoidalnego z powłoką poliuretanową jego wartość jest stała (niezależna od czasu) i wynosi 3,0. Mniejsza wartość współczynnika bezpieczeństwa nie oznacza, że rury PE są gorsze, ale że właściwości tego materiału i stopień jego znajomości pozwalają na optymalizację konstrukcji przy zachowaniu zakładanej trwałości dla przyjętych warunków eksploatacyjnych.

Zależność czasowo-temperaturowa wytrzymałości tworzyw sztucznych

![Rys. 2. Krzywe wytrzymałości na wewnętrzne ciśnienie hydrostatyczne dla rur HDPE klasy PE 63; puste znaki oznaczają pęknięcie plastyczne a znaki pełne oznaczają pęknięcia kruche [2]](/uploads/images/150_110_crop/2(78).jpg) Wytrzymałość tworzyw sztucznych jest zależna nie tylko od wielkości i czasu działania obciążenia, ale również od temperatury materiału. Dla takiego samego poziomu naprężenia i czasu działania obciążenia pełzanie materiału wzrasta wraz ze wzrostem temperatury. Matematycznie opisuje to zależność Arrheniusa, która po uproszczeniu określana jest zależnością Larsona-Millera (1):

Wytrzymałość tworzyw sztucznych jest zależna nie tylko od wielkości i czasu działania obciążenia, ale również od temperatury materiału. Dla takiego samego poziomu naprężenia i czasu działania obciążenia pełzanie materiału wzrasta wraz ze wzrostem temperatury. Matematycznie opisuje to zależność Arrheniusa, która po uproszczeniu określana jest zależnością Larsona-Millera (1):

Rys. 2. Krzywe wytrzymałości na wewnętrzne ciśnienie hydrostatyczne dla rur HDPE klasy PE 63; puste znaki oznaczają pęknięcie plastyczne a znaki pełne oznaczają pęknięcia kruche [2]

(1)

gdzie:

T - temperatura bezwzględna materiału [K],

t - czas do pęknięcia próbki,

C - stała zależna od rodzaju materiału i typu pęknięcia.

![Rys. 3. Model mechaniczny ciała lepkosprężystego [2]](/uploads/images/150_110_crop/3(74).jpg) Rys. 3. Model mechaniczny ciała lepkosprężystego [2]

Rys. 3. Model mechaniczny ciała lepkosprężystego [2]

Badania wytrzymałości rur tworzywowych na ciśnienie wewnętrzne prowadzone są w warunkach laboratoryjnych przez ograniczony okres czasu. Dzięki zależności czasowo-temperaturowej, możliwa jest symulacja szybszego upływu czasu poprzez zastosowanie wyższej temperatury badania (patrz rys. 2). Komplet badań próbek (cały zakres naprężeń niszczących) dla temperatury 80°C wykonano w ciągu ok. 1 roku. Dla temperatury 60°C badania zajęły ok. 5 lat. Równolegle prowadzono badania dla temperatur 40°C i 20°C. Ponieważ kształty krzywych dla poszczególnych temperatur są podobne, to wykorzystując zasady ekstrapolacji, określono kształt krzywej i tym samym zachowanie materiału w niższych temperaturach (np. 20°C), przy niższych wartościach naprężenia. Dzięki temu można określić bezpieczny poziom naprężeń projektowych dla rur, które mają być eksploatowane przez określony czas, w określonej temperaturze.

Należy tutaj podkreślić, że rzeczywista temperatura eksploatacji rurociągów polietylenowych układanych w gruncie jest niższa od temperatury 20°C. Fakt ten sprawia, że rzeczywisty okres trwałości rurociągu będzie istotnie dłuższy od tego, jaki przyjmowany jest w założeniach projektowych.

Eksploatacja rurociągów ciśnieniowych z polietylenu

Jeżeli rura z polietylenu o wymiarach określonych na podstawie wzorów (6) i (4) będzie posiadała możliwość swobodnego pełzania (odkształcanie się rury nie jest w żadnym stopniu ograniczane), to pod wpływem stałego ciśnienia nieprzekraczającego wartości ciśnienia nominalnego, działającego w sposób ciągły przez zakładany okres trwałości, tj. 50 lub 100 lat, odkształcenie rury nie przekroczy wartości krytycznej, przy której nastąpi jej pęknięcie. Biorąc pod uwagę lepkosprężyste właściwości polietylenu, możliwe są w okresie eksploatacji krótkotrwałe wzrosty ciśnienia wewnętrznego. Zachowanie materiału prześledźmy na mechanicznym modelu ciała lepkosprężystego (patrz rys. 3). W wyniku wzrostu ciśnienia, następuje natychmiastowe odkształcenie sprężyste materiału 1 i postępujące z czasem trwania zwiększonego obciążenia odkształcenie 2 (odkształcenie sprężyste opóźnione) i 3 (odkształcenie trwałe). W chwili powrotu ciśnienia do poziomu ciśnienia roboczego odkształcenie rury zmniejsza się natychmiast o wartość 1 i w czasie odpowiadającym okresowi działania zwiększonego ciśnienia o wartość 2. Odkształcenie 3 jest odkształceniem trwałym i nie ulega zmianie. Praktycznie, dla krótkich czasów występowania zwiększonych obciążeń, wielkość odkształcenia trwałego 3 jest bliska zera i nie ma istotnego wpływu na trwałość rurociągu. Jeżeli sytuacja taka ma miejsce w końcowym okresie eksploatacji, to możliwa jest sytuacja, kiedy odkształcenie rury, wywołane długotrwałym działaniem ciśnienia roboczego w połączeniu z przyrostem odkształcenia wywołanym chwilowym wzrostem ciśnienia, osiągnie wartość krytyczną, a wówczas rura ulegnie uszkodzeniu. Należy tutaj zauważyć, że w konstrukcji rury przewidziano zapas wytrzymałości odpowiadający wysokości przyjętego współczynnika bezpieczeństwa.

Należy również zauważyć różnicę między eksploatacją rur z tworzyw sztucznych i rur wykonanych z materiałów tradycyjnych. W rurze żeliwnej lub stalowej chwilowy wzrost jej obciążenia, któremu będzie towarzyszył wzrost naprężeń do poziomu wartości naprężeń krytycznych, będzie prowadził do pęknięcia rury. Zatem każdorazowy wzrost obciążenia nie powinien być większy niż ten, jaki przewidziano współczynnikiem bezpieczeństwa. W przypadku rur z tworzyw sztucznych i początkowego okresu ich eksploatacji, wzrost obciążeń może być dość znaczny (nawet 3-krotny). Oznacza to, że takie rury we wstępnym okresie ich eksploatacji można poddawać krótkotrwałemu działaniu znacznie wyższego od nominalnego (PN) ciśnienia roboczego bez wpływu na ich dalszą bezpieczną eksploatację. Wzrost tego obciążenia może więc przekraczać nawet wartość współczynnika bezpieczeństwa. Stąd polietylenowe rury wodociągowe klasy PN 10, dla których ciśnienie robocze nie powinno przekraczać 10 bar, a projektowy współczynnik bezpieczeństwa jest równy 1,25, mogą być poddane ciśnieniowej próbie szczelności, gdzie ciśnienie próbne wynosi 1,5xPN, czyli 15 bar [2]. Współczynnik bezpieczeństwa w konstrukcji rur z tworzyw sztucznych odgrywa więc istotną rolę w końcowym okresie eksploatacji rurociągu.

Podobne reguły mają zastosowanie w sytuacjach wzrostu obciążeń ścianki rury, wynikających z działania sił zewnętrznych. Przykładem mogą tu być obciążenia dynamiczne, towarzyszące ruchowi kołowemu, oddziałujące w większym stopniu na płytko ułożone rurociągi.

Jeżeli dodatkowe obciążenia działają przez dłuższy okres czasu, jak ma to miejsce podczas gięcia rur [8] lub ich odkształcania towarzyszącemu odkształcaniu się gruntu, w którym zostały ułożone (np. rurociąg PE na terenie szkód górniczych [7]) lub konstrukcji, na której zostały zamontowane (np. rurociąg PE podwieszony pod konstrukcją mostu), to może zacząć odgrywać istotną rolę zjawisko relaksacji naprężeń, które polega na stopniowym spadku naprężeń, wywołanych odkształceniem w sytuacji, kiedy odkształcenie to pozostaje stałe. W przypadku gięcia rur, naprężenia wywołane odkształceniem rury na etapie układania rurociągu z biegiem czasu eksploatacji spadają praktycznie do zera. Odkształcenia rurociągów, ułożonych na terenach szkód górniczych lub podwieszonych pod konstrukcją mostu, mają charakter zmienny (np. są rozciągane, a następnie ściskane), a okres tych zmian jest dość długi (lato - zima lub czas przejścia czoła niecki). W takim przypadku relaksacja naprężeń będzie częściowa, ze względu na stosunkowo krótki czas trwania odkształcenia, które następnie przechodzi w fazę przeciwną (tj. rozciąganie w ściskanie lub odwrotnie).

Lepkosprężyste właściwości polietylenu są też powodem, dla którego błędy wykonawców mogą ujawniać się po upływie pewnego czasu. Przykładem może być źle wykonany zgrzew, którego krótkotrwała wytrzymałość jest wystarczająca do pozytywnego przejścia próby szczelności, ale z biegiem czasu, w wyniku pełzania, jak również obniżonej wytrzymałości, na skutek degradacji materiału, dochodzi do jego pęknięcia i awarii rurociągu. Z tego powodu duże znaczenie ma stosowanie materiałów wysokiej jakości i właściwych procedur budowy i eksploatacji rurociągów.

Założenia projektowe

Przy projektowaniu rur ciśnieniowych z tworzyw sztucznych przyjęto założenia, że rura powinna wytrzymać minimum

50 lat lub 100 lat (minimalny czas do pęknięcia rury na skutek swobodnego pełzania materiału), a temperatura rury nie przekroczy w całym okresie eksploatacji poziomu 20°C, gdyż temperatura wody wodociągowej, gazu lub tłoczonych ścieków, jak i temperatura gruntu na głębokości ułożenia rurociągu nie osiągają tego poziomu (jeżeli warunek ten nie jest spełniony, to należy liczyć się ze skróceniem trwałości rurociągu lub koniecznością zmniejszenia naprężeń w ściance rury poprzez obniżenie poziomu ciśnienia roboczego). Z rysunku 2 można odczytać, że badany polietylen w temperaturze 20°C wytrzyma przez 50 lat bez pęknięcia naprężenia niższe od 8,0 MPa i wyższe od 6,3 MPa. Wytrzymałość ta jest określana przy poziomie ufności 97,5% i oznaczana skrótem MRS (od ang. Minimum Required Strength). Materiał ten został sklasyfikowany jako polietylen klasy PE 63. Taką właśnie wartość naprężeń (tj. 6,3 MPa) można by było przyjąć do obliczeń grubości ścianki, ale konstrukcja taka, jak rurociąg winna pracować z odpowiednim zapasem bezpieczeństwa. Na podstawie doświadczenia przyjęto, że dla rurociągów wykonanych z materiału takiego, jak polietylen wystarczający jest współczynnik bezpieczeństwa c na poziomie 1,25. Wartość naprężeń projektowych D można więc wyliczyć z zależności (2):

(2)

Zależność pomiędzy naprężeniem w ściance rury a ciśnieniem wewnętrznym i wymiarami geometrycznymi rury przedstawia poniższe równanie (3):

(3)

gdzie:

- naprężenie w ściance rury [MPa],

p - ciśnienie wewnętrzne [bar],

Dy - średnica zewnętrzna rury [mm],

e - grubość ścianki rury [mm].

Jeżeli do powyższego równania wstawimy współczynnik wymiarów znormalizowanych oznaczany skrótem SDR (od ang. Standard Dimension Ratio) wyrażający stosunek średnicy zewnętrznej rury do grubości jej ścianki:

(4)

to równanie to przyjmie postać:

(5)

Wymiary geometryczne rury dla warunków nominalnych można wyznaczyć z zależności:

(6)

gdzie PN oznacza nominalne ciśnienie wewnętrzne, a pozostałe oznaczenia jw.

W zależności od zastosowanego materiału (odpowiednia wartość MRS), aplikacji rury (dla mediów niebezpiecznych, takich jak np. gaz, wartość współczynnika c jest odpowiednio większa) oraz poziomu ciśnienia nominalnego, należy wyznaczyć wartość SDR. Znając SDR dla znormalizowanego szeregu średnic zewnętrznych, można z równania (4) wyznaczyć grubości ścianek, odpowiadające rurom o danych średnicach.

Współpraca

rur z ośrodkiem gruntowym

Rury sztywne

Rury kanalizacyjne, wykonane z materiałów tradycyjnych (np. kamionka, beton, żeliwo), są nazywane rurami sztywnymi, gdyż w wyniku działania obciążenia, odkształcają się

w bardzo niewielkim stopniu. Przyjmuje się, że bezpośrednio po ułożeniu rurociągu w gruncie i pełnym jego obciążeniu (naziom gruntu, ruch kołowy, woda gruntowa itp.), rury przenoszą samodzielnie te obciążenia, gdyż sztywność rury jest większa od sztywności otaczającego ją gruntu. Odkształcenia rur są tak nieznaczne, że ze względów praktycznych nie uwzględnia się poziomego odporu gruntu, który wpływałby korzystnie na zmianę rozkładu obciążeń rurociągu. Tak więc rura stanowi samodzielny układ statyczny. W związku z tym, o wytrzymałości rur sztywnych decyduje wytrzymałość materiału rury, a ponieważ materiały tradycyjne są materiałami sprężystymi, których właściwości opisuje prawo Hooke'a, to kryterium projektowym jest dopuszczalny poziom naprężeń w ściance rury. Na etapie instalacji rurociągu grunt otaczający rurę i wypełniający wykop jest lepiej lub gorzej zagęszczony, ale jego gęstość i co istotniejsze - moduł elastyczności - są niższe od wartości odpowiadających gruntowi rodzimemu. Z upływem czasu, w wyniku procesu zagęszczania się gruntu wypełniającego wykop, zmniejszają się możliwości wzrostu gęstości gruntu, czemu odpowiadają mniejsze zmiany jego objętości pod wpływem obciążeń. Oznacza to, że w przenoszeniu obciążeń użytkowych w coraz większym stopniu zaczyna odgrywać rolę grunt otaczający rurę. Wpływa to korzystnie na zmianę rozkładu obciążeń na obwodzie rury, ale w przypadku pojawienia się wyjątkowo dużych obciążeń (przeładowane ciężarówki niszczące nasze drogi są dosyć częstym tego przykładem), grunt jednak ulega istotnemu odkształceniu, a w ściance rury następuje wzrost naprężeń. Jeżeli naprężenia te przekroczą wartość krytyczną, to rura ulega zniszczeniu w wyniku pęknięcia. Od tego momentu rura nie jest już rurą sztywną, lecz elastyczną, z tym, że pozbawioną szczelności.

Pęknięcia wzdłużne rury są dość charakterystyczne: rysy pojawiają się w górnej i dolnej części rury oraz po obu jej bokach. Kanał nie ulega natychmiastowemu zawaleniu, gdyż jego spłaszczaniu się towarzyszy wzrost poziomego odporu gruntu i tym samym większemu wyrównaniu rozkładu obciążeń na obwodzie rury. Przez istniejące szczeliny pęknięć do wnętrza rurociągu wraz z infiltrującymi wodami dostają się cząstki gruntu z bezpośredniego sąsiedztwa rurociągu. Na skutek tego zjawiska, wraz z upływem czasu tworzą się po zewnętrznej stronie rur coraz większe pustki powietrzne (mogą się one tworzyć również w wyniku eksfiltracji ścieków), które zmniejszają poziomy odpór gruntu dla rury i w związku z tym, rura ulega "spłaszczeniu" w takim stopniu, na ile pozwala wielkość utworzonych pustek powietrznych. W ten sposób, "metodą krokową" dochodzi do całkowitego zawalenia konstrukcji kanału.

Elastyczne rury kanalizacyjne

Rury kanalizacyjne wykonane z polietylenu są rurami elastycznymi, gdyż w wyniku działania obciążenia, odkształcają się, w przeciwieństwie do rur z materiałów tradycyjnych, w dość znacznym stopniu. Przyjmuje się, że bezpieczny poziom odkształcenia dla PE wynosi PE 5,0%, choć są to wartości umowne i osiągnięcie takiego poziomu nie musi oznaczać zniszczenia rury. Rury kanalizacyjne, wykonane np. z żywic poliestrowych wzmacnianych włóknem szklanym, zaliczane są do rur półelastycznych, które charakteryzują się większa wytrzymałością i mniejszym dopuszczalnym poziomem odkształcenia ścianki rury - tylko do 0,5% - co sprawia, że współpraca takich rur z ośrodkiem gruntowym jest podobna do rur stalowych i w związku z tym są one wyłączone z niniejszego rozważania.

Podczas układania rurociągu w gruncie, kiedy jest on obciążany kolejnymi warstwami gruntu wypełniającego wykop, jego ugięcie rośnie proporcjonalnie do krótkotrwałej wytrzymałości rury na zginanie w przekroju poprzecznym (zakłada się tutaj, że czas trwania prac montażowych jest na tyle krótki, że zmiany wartości modułu elastyczności materiału rury są nieistotne). Jeżeli wytrzymałość ta jest mniejsza (rury typu lekkiego - mała wartość sztywności obwodowej), to wielkość tego ugięcia jest większa - jeżeli stosowane są rury o większej wytrzymałości (rury typu ciężkiego - duża wartość sztywności obwodowej), to takiej samej wartości obciążenia odpowiadają mniejsze wartości ugięcia. Ugięciom rury towarzyszy poziomy odpór gruntu znajdującego się po obu jej stronach. Im większe obciążenie naziomem i odkształcenie rury, tym większy odpór poziomy gruntu. W odróżnieniu od rur sztywnych, rury elastyczne, łącznie z otaczającym je gruntem, przenoszą wszelkie występujące obciążenia, gdyż sztywność rury jest mniejsza od sztywności otaczającego ją gruntu. Dzięki występowaniu poziomego odporu gruntu, rozkład obciążeń rurociągu jest bardziej korzystny, ale nie jest on równomierny na całym obwodzie. Można powiedzieć, że część obciążeń jest przenoszona przez rurę, a część przez otaczający ją grunt. Tak więc rura i otaczający ją grunt stanowi układ statyczny. W związku z powyższym, o wytrzymałości rur elastycznych decyduje sztywność obwodowa rury oraz sztywność gruntu. Podobnie jak w przypadku rur sztywnych, na etapie instalacji rurociągu grunt otaczający rurę i wypełniający wykop jest lepiej lub gorzej zagęszczony, ale jego gęstość i moduł elastyczności są niższe od wartości odpowiadających gruntowi rodzimemu. Z upływem czasu w układzie: rura - otaczający ją grunt zachodzą dwa zjawiska: samozagęszczania gruntu i relaksacji naprężeń w ściance rury (patrz [1]).

Oczywistą rzeczą jest, że ugięciu rury towarzyszy odkształcenie jej ścianki i pojawienie się w niej (tj. ściance) naprężeń. Jeżeli rzecz dotyczy rury z tworzywa sztucznego i ugięcie to pozostaje na stałym poziomie, to wraz z upływem czasu, w wyniku zjawiska relaksacji naprężeń, naprężenia

w ściance rury będą się zmniejszały. W badanych próbkach [2] rur PE 315mm SDR 17 o krótkotrwałej sztywności obwodowej 32kPa, poddanych stałemu ugięciu 3%, odnotowano względne odkształcenie ścianki rury na poziomie 0,75%. Na podstawie wykonanych pomiarów i dokonanych ekstrapolacji określono, że moduł elastyczności będzie się zmniejszał wraz z upływem czasu od wartości 950MPa (wartość 3-minutowa) do 260 MPa po 50 latach. Zmiany wartości modułu elastyczności odpowiadają zmianie naprężeń w ściance rury i tym samym jej zdolności do przeciwstawiania się działającym obciążeniom. Kiedy obciążenia działające na rurę i otaczający ją grunt przekraczają chwilową nośność tego układu, np. na skutek relaksacji naprężeń w rurze, zmian poziomu wód gruntowych lub przejazdu ciężkiego pojazdu, to efektem jest wzrost ugięcia rury i towarzyszący mu wzrost poziomego odporu gruntu w sąsiedztwie rury. Sama rura przeciwstawia się nowemu obciążeniu proporcjonalnie do wartości krótkotrwałej sztywności obwodowej [3] niezależnie od tego, jak wiele czasu upłynęło od momentu uzyskania ostatniego stanu równowagi układu rura - grunt. Teraz od nowa w ściance rury zachodzi zjawisko relaksacji naprężeń, z tym, że ugięcie rury, a tym samym i jej odkształcenie jest odpowiednio większe. Ponadto, w czasie każdego nowego ugięcia warstwa gruntu, znajdująca się ponad rurą, będzie na skutek tarcia w większym lub mniejszym stopniu podtrzymywana przez otaczający grunt, powodując zwiększenie stabilności gruntu otaczającego rurę. Skutkiem tego, zdolność gruntu do zapobiegania dalszemu ugięciu rury będzie wzrastać wraz z każdym kolejnym impulsem obciążenia [3].

Badania dowodzą [2], [3], [4], [5], [6], że proces wzrostu ugięcia rury praktycznie ustaje po 1 - 2 latach, zależnie od warunków montażu rurociągu i występowania czynników przyspieszających proces konsolidacji gruntu (ruch drogowy, zmiany poziomu wód gruntowych itd.). Oznacza to, że od tego momentu wszelkie obciążenia zewnętrzne przenoszone są w coraz większym stopniu przez grunt, gdyż wskutek relaksacji naprężeń w ściance rury, jej rola jako elementu nośnego w układzie rura - grunt zmniejsza się. Rozkład naprężeń na obwodzie rury jest stosunkowo równomierny, a grunt wypełniający wykop uzyskał praktycznie parametry odpowiadające wartościom gruntu rodzimego. Rura coraz bardziej spełnia funkcję okładziny dla transportowanego medium i osłony istniejącej dziury w ziemi niż elementu konstrukcyjnego, przenoszącego obciążenia zewnętrzne. Sytuację tę można by porównać do korytarza, jaki kret kopie w ziemi lub do dziur, jakie robione są w ziemi wiertnicami przy bezwykopowym układaniu rurociągów lub drążeniu tuneli. Tak jak krecie korytarze nie ulegają zasypaniu, jeżeli nie znajdą się w strefie oddziaływania drgań gruntu (np. drgania wywoływane ruchem kołowym) lub wód gruntowych, tak grunt otaczający ustabilizowaną w nim rurę nie wywołuje na nią żadnych dodatkowych nacisków. W pozostającej w stałym ugięciu rurze, w ściance której istnieją naprężenia w miarę równo rozłożone na jej obwodzie, będzie zachodziło zjawisko relaksacji tych naprężeń. Jeszcze raz należy podkreślić, że naprężenia te są konsekwencją odkształcenia rury, a nie dalszego ciągłego naporu gruntu na rurę, jak miało to miejsce w fazie konsolidacji gruntu i dochodzenia do stanu długotrwałej równowagi układu rura - grunt. W związku z tym, nieuzasadnione są poglądy, że pod działaniem obciążeń zewnętrznych, w wyniku pełzania materiału rury, zmniejsza się jej obwód (a więc światło rury).

Przedstawiony wyżej opis dotyczy sytuacji, gdy rurociąg układany jest w gruncie nośnym powyżej poziomu wód gruntowych. Stałe działanie wód gruntowych lub ułożenie rurociągu w gruncie kurzawkowym oznacza stałe jego obciążenie w całym okresie eksploatacji i wymaga odpowiedniego uwzględnienia tego faktu poprzez przyjęcie do obliczeń wartości długotrwałej sztywności obwodowej.

Elastyczne rury ciśnieniowe

![Rys. 4. Wpływ ciśnienia wewnętrznego na zmianę ugięcia rury [3]](/uploads/images/150_110_crop/4(61).jpg) Po ułożeniu rurociągu w gruncie i jego zasypaniu, w pierwszym okresie eksploatacji, kiedy otaczający rurę grunt ulega samozagęszczaniu, ciśnienie wewnętrzne w pewnej części stanowi przeciwwagę dla naporu gruntu i innych obciążeń zewnętrznych, skutkiem czego ugięcie rury ciśnieniowej jest mniejsze niż ugięcie polietylenowej rury kanalizacyjnej o tej samej sztywności obwodowej (patrz rys. 4). Po upływie okresu samozagęszczania gruntu, kiedy układ rura - grunt uzyskuje stan równowagi trwałej (ugięcie rury nie wzrasta w sposób mierzalny), grunt stanowi oparcie dla rury i zapobiega jej swobodnemu pełzaniu. Dzięki temu, osiągnięcie przez rurę na skutek pełzania poziomu odkształcenia, przy którym nastąpi pęknięcie rury, jest mało prawdopodobne. W takiej sytuacji do awarii rury może dojść raczej w wyniku procesów starzeniowych (np. spadek wytrzymałości na skutek degradacji materiału) lub błędów wykonawczych (np. zły montaż rury, pęknięcia na skutek poważnych uszkodzeń rury podczas montażu). Jeżeli rurociąg ciśnieniowy z tworzywa sztucznego został poprawnie zmontowany i ułożony w gruncie, to można oczekiwać, że jego trwałość znacznie przekroczy 50 lat. Biorąc pod uwagę fakt, że rzeczywista temperatura rury w przeważającej części okresu eksploatacyjnego jest niższa od 10°C, to można oczekiwać, że trwałość rurociągu osiągnie nawet 100 lat.

Po ułożeniu rurociągu w gruncie i jego zasypaniu, w pierwszym okresie eksploatacji, kiedy otaczający rurę grunt ulega samozagęszczaniu, ciśnienie wewnętrzne w pewnej części stanowi przeciwwagę dla naporu gruntu i innych obciążeń zewnętrznych, skutkiem czego ugięcie rury ciśnieniowej jest mniejsze niż ugięcie polietylenowej rury kanalizacyjnej o tej samej sztywności obwodowej (patrz rys. 4). Po upływie okresu samozagęszczania gruntu, kiedy układ rura - grunt uzyskuje stan równowagi trwałej (ugięcie rury nie wzrasta w sposób mierzalny), grunt stanowi oparcie dla rury i zapobiega jej swobodnemu pełzaniu. Dzięki temu, osiągnięcie przez rurę na skutek pełzania poziomu odkształcenia, przy którym nastąpi pęknięcie rury, jest mało prawdopodobne. W takiej sytuacji do awarii rury może dojść raczej w wyniku procesów starzeniowych (np. spadek wytrzymałości na skutek degradacji materiału) lub błędów wykonawczych (np. zły montaż rury, pęknięcia na skutek poważnych uszkodzeń rury podczas montażu). Jeżeli rurociąg ciśnieniowy z tworzywa sztucznego został poprawnie zmontowany i ułożony w gruncie, to można oczekiwać, że jego trwałość znacznie przekroczy 50 lat. Biorąc pod uwagę fakt, że rzeczywista temperatura rury w przeważającej części okresu eksploatacyjnego jest niższa od 10°C, to można oczekiwać, że trwałość rurociągu osiągnie nawet 100 lat.

Rys. 4. Wpływ ciśnienia wewnętrznego na zmianę ugięcia rury [3]

Sytuacja awaryjna, kiedy ciśnienie w rurociągu spada do zera, odpowiada sytuacji rury kanalizacyjnej.

Kryteria doboru rur polietylenowych

![Rys. 5. Krzywe wytrzymałości na długotrwałe ciśnienie hydrostatyczne dla rur z PE100 [9]](/uploads/images/150_110_crop/5(49).jpg) Rys. 5. Krzywe wytrzymałości na długotrwałe ciśnienie hydrostatyczne dla rur z PE100 [9]

Rys. 5. Krzywe wytrzymałości na długotrwałe ciśnienie hydrostatyczne dla rur z PE100 [9]

Do budowy rurociągów mogą być stosowane różne materiały. Wpływ na wybór tego najkorzystniejszego będą miały m.in. właściwości materiałowe, warunki gruntowe w miejscu ułożenia rurociągu, stosowana technologia budowy i warunki eksploatacji rurociągu. Poniżej zostaną przedstawione wybrane kryteria doboru rur polietylenowych.

Właściwości materiałowe

Polietylen jest materiałem instalacyjnym o wielu korzystnych właściwościach. Najważniejsze z nich oraz korzyści z nimi związane przedstawiono poniżej:

niska gęstość - jednostkowa waga rur jest znacząco niższa od jednostkowej wagi rur stalowych, żeliwnych, kamionkowych czy betonowych; pozwala to na montaż rurociągów bez konieczności stosowania ciężkiego sprzętu budowlanego - oszczędność czasu i pieniędzy,

elastyczność - rury mogą być układane przy pomocy nowoczesnych technik wąskowykopowych lub bezwykopowych oraz wykorzystywane w technikach renowacyjnych; zmiany kierunku trasy można dokonywać bez stosowania kształtek; rury mniejszych średnic (maksymalnie do DN 200) mogą być nawijane na bębny lub zwijane w kręgi; brak konieczności stosowania kompensatorów - wspaniały materiał na rurociągi na tereny tektonicznie niestabilne (np. szkody górnicze),

duża odporność na korozję elektrochemiczną - nie wymagają stosowania żadnych dodatkowych systemów ochrony przed korozją (warstw ochronnych, ochrony katodowej itp.),

duża odporność chemiczna - nie ulegają korozji w kontakcie z większością związków chemicznych i nie wpływają na jakość wody pitnej; brak inkrustacji osadów - niezmienna w czasie charakterystyka hydrauliczna rurociągu; rury PE mogą być wykorzystywane do budowy instalacji przemysłowych,

niski współczynnik przewodności cieplnej i odporność na niskie temperatury - oznacza to, że woda w rurach polietylenowych ma mniejsze szanse na zamarznięcie (ścianka rury jest izolatorem), a powstanie korka lodowego nie prowadzi do pęknięcia rurociągu,

duża odporność na ścieranie - najlepszy materiał na rurociągi podlegające znacznemu zużyciu ściernemu, jak np. kanalizacyjne rurociągi tłoczne, rurociągi szlamowe, systemy hydrotransportu itd.,

trwałe i skuteczne techniki łączenia rur i kształtek - połączenia o pełnej obciążalności siłami wzdłużnymi; brak konieczności stosowania bloków oporowych,

gładkie powierzchnie - małe opory hydrauliczne, oznaczające oszczędność energii potrzebnej do zasilania układów pompowych (niższe koszty eksploatacyjne),

kolorystyka - rodzaj przesyłanego medium może być oznaczany przy pomocy kodu barwnego (np. niebieski - woda, żółty - gaz itd.); podnosi bezpieczeństwo prowadzenia prac ziemnych,

trwałość materiału i połączeń - niska awaryjność rurociągów PE - niskie koszty eksploatacyjne.

Trwałość rur polietylenowych

Dla rur PE założeniem projektowym jest ich minimum 50-letnia trwałość. Należy tutaj zauważyć, że polietylen dużej gęstości (HDPE) jest używany do produkcji rur do wody od początku lat 60. XX wieku. Dotychczasowe doświadczenia eksploatacyjne potwierdzają słuszność tego założenia. Co więcej, wyniki ostatnich badań polietylenów najnowszej generacji pozwoliły stwierdzić (zastosowano metodę ekstrapolacji), że trwałość eksploatacyjna rur wykonanych z polietylenu klasy PE100 przekracza 100 lat (patrz rysunek 5) [9]. Fakt ten znalazł już nawet odzwierciedlenie w niemieckiej normie DIN 8075. Biorąc pod uwagę rzeczywiste warunki eksploatacyjne rurociągów, można stwierdzić, że trwałość rurociągów, wykonanych z dobrej jakości surowców klasy PE100, jest nie mniejsza od trwałości rur żeliwnych. Należy tutaj zauważyć, że opinie o historycznie udokumentowanej 100-120-letniej (a nawet 200-letniej) trwałości rur żeliwnych dotyczą rur z żeliwa szarego, nie rur z żeliwa sferoidalnego, które coraz częściej zastępują te pierwsze. Żeliwo sferoidalne jest zaledwie o 5 lat starsze od polietylenu HDPE: pierwszy materiał wynaleziono w 1948 r., a drugi w 1953 r. Rury z żeliwa sferoidalnego były wprowadzane na rynek w drugiej połowie lat 50., a rury z polietylenu HDPE w 1962 r. Jednakże problemem nie jest trwałość samych rur, lecz ich połączeń. Przy łączeniu rur żeliwnych stosowane są uszczelki gumowe i to ich trwałość również będzie wpływała na niezawodność całego rurociągu. Podobnie wygląda sytuacja w przypadku rurociągów budowanych z rur kielichowych z innych materiałów (kamionka, beton). Rury PE łączone są metodą zgrzewania (analogia do spawania rurociągów stalowych), która zapewnia jednorodność materiałową (całe połączenie wykonane jest z polietylenu). Oczywiście, jakość każdego połączenia będzie zależała od jakości użytych rur PE i technologii montażu. W związku z powyższym, argument większej trwałości rur z żeliwa sferoidalnego, kamionki czy betonu w porównaniu, do rur z PE100, jest nieuzasadniony.

Aspekty hydrauliczne

Do porównywania hydrauliki rurociągów wykonanych z różnych materiałów należy korzystać z tych samych wzorów obliczeniowych. Pomimo stosowania tych samych wzorów, wyniki obliczeń będą różne z powodu różnic w chropowatości powierzchni wewnętrznych oraz różnic w wielkości średnicy wewnętrznej porównywanych rur. Typoszereg rur polietylenowych jest dość bogaty i w aplikacjach ciśnieniowych obejmuje zakres od 20 mm do 1000 mm (a nawet 1400 mm), a w aplikacjach bezciśnieniowych nawet do 3000 mm (rury o ściankach strukturalnych). Współczynnik chropowatości

k powierzchni wewnętrznej rur PE należy do najniższych spośród spotykanych w materiałach instalacyjnych (patrz tabela 1). W związku z tym nie powinno być najmniejszych problemów z optymalnym doborem odpowiednich rur PE.

Należy podkreślić, że zalety tworzyw sztucznych są dostrzegane przez producentów rur z materiałów tradycyjnych. Rury żeliwne, stalowe i betonowe wyposażane są coraz częściej w wewnętrzne wykładziny z tworzyw sztucznych, w tym również z polietylenu. Celem tych zabiegów jest uzyskanie hydrauliki podobnej do hydrauliki rur z tworzyw sztucznych.

Uderzenia hydrauliczne

.jpg) Zjawiskiem, jakie powinno być brane pod uwagę podczas projektowania rurociągów ciśnieniowych, jest uderzenie hydrauliczne. To dodatkowe obciążenie dynamiczne, w zależności od jego wielkości, może mieć istotny wpływ na walory eksploatacyjne rurociągu (jego awaryjność).

Zjawiskiem, jakie powinno być brane pod uwagę podczas projektowania rurociągów ciśnieniowych, jest uderzenie hydrauliczne. To dodatkowe obciążenie dynamiczne, w zależności od jego wielkości, może mieć istotny wpływ na walory eksploatacyjne rurociągu (jego awaryjność).

Rys. 6. Zgrzewanie doczołowe

Fala ciśnienia, wywołana np. gwałtownym zatrzymaniem pompy lub zamknięciem zasuwy, rozprzestrzenia się ze znaczną prędkością, która zależy od rodzaju materiału rury. Dla rur PE osiąga ona wartość ok. 300 m/s a dla stali jest czterokrotnie wyższa i wynosi ok. 1200 m/s. Wielkość przyrostu ciśnienia w rurociągu, spowodowana wystąpieniem uderzenia hydraulicznego zależy, m.in. od prędkości rozprzestrzeniania się fali ciśnienia oraz podatności rury. W przypadku rur PE, prędkość rozchodzenia się fali ciśnienia jest niska, podobnie jak i ich podatność (relatywnie mała wartość modułu elastyczności, współczynnika Poissona). Efektem tego są stosunkowo niskie wartości przyrostu ciśnienia,

w wyniku wystąpienia uderzenia hydraulicznego. W przypadku rur z PE100, można spodziewać się przyrostów ciśnienia na poziomie od ok. 2,0 bar (SDR 26 - PN 6) do ok. 3,5 bar (SDR 11 - PN 16). Dla porównania, przyrost ciśnienia w wyniku wystąpienia uderzenia hydraulicznego w cienkościennej rurze stalowej osiąga poziom ok. 12 bar.

Z powyższych informacji wynika, że również w kwestii uderzeń hydraulicznych, właściwości polietylenu są bardzo korzystne.

.jpg)

Warunki montażu

.jpg) Wykorzystując specyficzne właściwości rur polietylenowych, w ostatnich latach opracowano wiele nowych technik, wykorzystywanych do układania rurociągów polietylenowych. Szerzej są one omówione w dalszej części referatu.

Wykorzystując specyficzne właściwości rur polietylenowych, w ostatnich latach opracowano wiele nowych technik, wykorzystywanych do układania rurociągów polietylenowych. Szerzej są one omówione w dalszej części referatu.

Rys. 7. Przekrój przez zgrzew doczołowy

Należy również zaznaczyć, że przy stosowaniu rur polietylenowych, produkowanych zgodnie z technologią i z surowców spełniających podwyższone wymagania, można do ich układania w gruncie wykorzystywać do wykonywania podsypki i obsypki materiał rodzimy, o ile nie są to grunty organiczne i możliwe jest przy ich wykorzystaniu uzyskać wymagane stopnie zagęszczenia. Więcej szczegółów na ten temat można znaleźć w normie PN-ENV 1046. Wprowadzone tą normą złagodzenie warunków układania rurociągów z tworzyw sztucznych sprawia, że całkowity koszt realizacji inwestycji może być jeszcze bardziej obniżony.

Złagodzone warunki montażu oraz właściwości PE i nowoczesne techniki instalacyjne pozwalają na szybkie, tanie i skuteczne układanie rurociągów w terenach trudnych, jak np. tereny z wysokim poziomem wód gruntowych, bogatym uzbrojeniem podziemnym, akweny wodne itd.

Metody łączenia rurociągów

Przy budowie rurociągów mogą być wykorzystywane różne metody łączenia rur, kształtek i elementów uzbrojenia. Przy budowie rurociągów polietylenowych (zwłaszcza ciśnieniowych) zdecydowanie należy stosować połączenia zgrzewane. Przy stosowaniu łączników mechanicznych powinny to być kształtki posiadające systemy zabezpieczenia przed wysunięciem końca rury z kształtki.

Zgrzewanie doczołowe

.jpg) Zgrzewanie rur i kształtek polietylenowych metodą doczołową polega na współosiowym ustawieniu łączonych elementów, wyrównaniu ich powierzchni czołowych tak, żeby powierzchnie te były wzajemnie równoległe, równe w całym przekroju i pozbawione warstwy utlenionego materiału, a następnie odpowiednim nagrzaniu końców łączonych elementów, dociśnięciu ich do siebie i naturalnym schłodzeniu połączenia. Połączenia wykonywane są bez stosowania żadnych dodatkowych elementów i dzięki temu jest to metoda najtańsza.

Zgrzewanie rur i kształtek polietylenowych metodą doczołową polega na współosiowym ustawieniu łączonych elementów, wyrównaniu ich powierzchni czołowych tak, żeby powierzchnie te były wzajemnie równoległe, równe w całym przekroju i pozbawione warstwy utlenionego materiału, a następnie odpowiednim nagrzaniu końców łączonych elementów, dociśnięciu ich do siebie i naturalnym schłodzeniu połączenia. Połączenia wykonywane są bez stosowania żadnych dodatkowych elementów i dzięki temu jest to metoda najtańsza.

Rys. 8. Kształtki elektrooporowe

Stykające się z płytą grzewczą końce łączonych elementów podlegają procesowi degradacji termicznej. Kiedy uplastycznione końce elementów są odsuwane od płyty grzewczej, ta jest usuwana, a następnie elementy są do siebie dosuwane, ich powierzchnie stygną. Podczas dociskania do siebie łączonych elementów uplastyczniony materiał jest wyciskany na zewnątrz i do wewnątrz, formując wałeczki wypływki. Ten etap operacji zgrzewania winien być wykonywany w taki sposób, aby jak największa część zdegradowanego materiału była usunięta na zewnątrz. Niestety, zawsze resztka zdegradowanego materiału pozostaje wewnątrz obszaru efektywnego połączenia elementów i wpływa na długotrwałą wytrzymałość zgrzeiny (patrz rysunek 7). Jeżeli zgrzew był wykonany poprawnie, to współczynnik wytrzymałości długotrwałej nie będzie mniejszy od 0,8. Oznacza to, że wskutek procesów starzeniowych, najszybciej dojdzie do awarii rurociągu w obrębie połączeń zgrzewanych doczołowo. Uwzględniając jednak współczynnik bezpieczeństwa (dla PE nie może on być mniejszy niż 1,25), awaria taka nie powinna wystąpić wcześniej niż przed upływem zakładanego okresu trwałości rurociągu, wynoszącego najczęściej 50 lat.

Aby połączenie elementów polietylenowych było mocne i wytrzymało minimum 50 lat, musi ono odbywać się przy zachowaniu określonych w tabelach zgrzewania:

czasów poszczególnych operacji (używać stopera z dokładnością do 1 sekundy),

temperatury płyty grzewczej (okresowo sprawdzać przyrządem pomiarowym lub w ramach kalibracji zgrzewarki),

ciśnienia docisku i ciśnienia posuwu (okresowo poddawać zgrzewarkę kalibracji).

Jeżeli powyższe parametry będą podczas zgrzewania zachowane, to wypływka będzie miała odpowiedni kształt, a połączenie powinno mieć odpowiednią wytrzymałość. Należy jednak pamiętać, że jeżeli łączone elementy będą wykonane z materiału niskiej jakości albo w strefie łączenia pojawią się zanieczyszczenia (kurz, tłuszcz z palców itp.) lub ciała obce (skrawany wiór, źdźbło trawy itp.), to wytrzymałość połączenia będzie obniżona, chociaż kształt wypływki będzie prawidłowy. Takie błędy mogą ujawnić się już podczas próby szczelności lub w kilka, kilkanaście lat po zakończeniu robót.

Zgrzewy doczołowe mogą być wykonywane w trybie manualnym bądź automatycznym. W trybie manualnym wszelkie operacje technologiczne wykonywane są przez człowieka. Procedura zgrzewania określa konkretne wartości ciśnienia i temperatury oraz czasów trwania poszczególnych operacji i ich stosowanie jest dla jakości zgrzewa bardzo ważne. Ale oprócz tego na jakość zgrzewu ma także wpływ stosowanie właściwych metod zabezpieczenia miejsca zgrzewania oraz dbałość o techniczną sprawność zgrzewarki (okresowe przeglądy techniczne, kalibracja). Na końcowy efekt, a więc wytrzymałość zgrzeiny, wpływ ma także czynnik ludzki. Zdarza się, że zgrzewacz lekceważy popełnione błędy, tłumacząc to faktem, że "nie takie rzeczy już robił i na razie wszystko jest

w porządku". Świadczy to o braku zrozumienia przez niego lepkosprężystej natury polietylenu i faktu, że czym innym jest wytrzymałość krótkotrwała, a czym innym długotrwała. Tak lekceważone błędy są przyczyną awarii rurociągów po kilku latach od wykonania rurociągu.

W związku z powyższym, ciężar wyłapywania błędów montażowych spoczywa nie tylko na zgrzewaczach, ale również na inspektorach nadzoru. Wiedza na temat zgrzewania nie jest powszechnie dostępna. Brak jest powszechnie dostępnych opracowań na temat zgrzewania oraz odpowiednich polskich wytycznych lub norm. Często zalecane procedury niemieckie (DVS) dostępne są w formach szczątkowych. Szkolenia w tym zakresie prowadzone są m.in. przez ośrodki zorganizowane przy niektórych zakładach gazowniczych oraz przez Urząd Dozoru Technicznego (od niedawna). Nie zawsze jednak kursy te uwzględniają specyfikę branży wodno-kanalizacyjnej. Korzystne i potrzebne byłoby opracowanie wytycznych budowy polietylenowych przewodów rurowych do transportu wody i ścieków, uwzględniających specyfikę polskiego rynku.

Zgrzewarki pracujące w trybie automatycznym, w dużej części zastępują pracę zgrzewacza, m.in. w tej części technologicznej procesu, gdzie powinien odbywać się on sprawnie i w jak najkrótszym czasie (np. usunięcie płyty grzewczej). Dzięki temu, że czas przestawienia jest dość dokładnie określony i znacznie krótszy niż ma to miejsce w przypadku zgrzewania w trybie manualnym, niektórzy producenci zgrzewarek automatycznych zoptymalizowali procedurę zgrzewania pod kątem czasu trwania poszczególnych operacji. Optymalizacja ta polega na skróceniu czasu dogrzewania końców łączonych elementów i tym samym skróceniu czasu chłodzenia zgrzeiny. Efektem tego zabiegu jest m.in. zmniejszenie wielkości wypływki. Jej wymiary nie będą spełniały kryteriów dotyczących zgrzewów wykonywanych zgodnie z procedurą dla zgrzewania w trybie manualnym.

Zgrzewanie elektrooporowe

.jpg) Łączenie rur i kształtek polietylenowych metodą elektrooporową odbywa się przy wykorzystaniu kształtek elektrooporowych. Kształtki elektrooporowe są kształtkami typu mufowego lub siodłowego (patrz rysunek 8). W przypadku kształtek mufowych, łączenie elementów odbywa się pomiędzy powierzchnią wewnętrzną kielichów (muf) kształtki a powierzchnią zewnętrzną końców rur lub bosych końców kształtek. Kształtki siodłowe łączą się wewnętrzną powierzchnią siodła z zewnętrzną powierzchnią rury. Kształtki elektrooporowe mają wbudowane elementy grzejne (najczęściej w postaci spiralnie zwiniętego drutu oporowego), zatopione na ich wewnętrznej powierzchni. Podczas przepływu prądu elektrycznego przez drut, wydzielane w nim ciepło topi polietylen na wewnętrznej powierzchni kształtki i zewnętrznych powierzchniach łączonych elementów. Dzięki temu, że efektywna powierzchnia łączenia kształtki elektrooporowej z rurą może być znacznie większa od pola przekroju poprzecznego rury,

Łączenie rur i kształtek polietylenowych metodą elektrooporową odbywa się przy wykorzystaniu kształtek elektrooporowych. Kształtki elektrooporowe są kształtkami typu mufowego lub siodłowego (patrz rysunek 8). W przypadku kształtek mufowych, łączenie elementów odbywa się pomiędzy powierzchnią wewnętrzną kielichów (muf) kształtki a powierzchnią zewnętrzną końców rur lub bosych końców kształtek. Kształtki siodłowe łączą się wewnętrzną powierzchnią siodła z zewnętrzną powierzchnią rury. Kształtki elektrooporowe mają wbudowane elementy grzejne (najczęściej w postaci spiralnie zwiniętego drutu oporowego), zatopione na ich wewnętrznej powierzchni. Podczas przepływu prądu elektrycznego przez drut, wydzielane w nim ciepło topi polietylen na wewnętrznej powierzchni kształtki i zewnętrznych powierzchniach łączonych elementów. Dzięki temu, że efektywna powierzchnia łączenia kształtki elektrooporowej z rurą może być znacznie większa od pola przekroju poprzecznego rury,

Rys. 9. Zgrzewanie elektrooporowe kształtki mufowej

to połączenia wykonane tą techniką są mocniejsze niż sama rura. Także upływ czasu nie zmienia tej właściwości połączenia i dlatego jego wytrzymałość długotrwała jest większa od jedności. Elektrooporowe zgrzewanie mufowe jest stosowane najczęściej do łączenia elementów o mniejszych średnicach, zazwyczaj do 200-225 mm, chociaż na rynku spotykane są mufy elektrooporowe o średnicy nawet 710 mm. Kształtki siodłowe wykorzystywane są do wykonywania odgałęzień lub włączania przyłączy domowych do rurociągów pozostających pod ciśnieniem (nawiertki). Ich siodła przystosowane są do zgrzewania z rurami o średnicy od 63 mm do 250, a nawet

355 mm.

Zgrzewanie elektrooporowe uznawane jest za prostą technikę łączenia PE. Jednakże w każdej technice łączenia są istotne pewne elementy, które mają wpływ na trwałość i wytrzymałość złącza.

Przed rozpoczęciem prac, należy sprawdzić stan zgrzewarki, generatora (jeśli jest używany), narzędzi oraz łączonych rur i kształtek, a także przygotować samo miejsce, w którym będzie prowadzone zgrzewanie. Jeżeli wymagają tego warunki pogodowe - należy rozstawić namiot ochronny lub osłony. Właściwie działający sprzęt, sprawne narzędzia, wolne od wad rury i kształtki oraz właściwie przygotowane miejsce zgrzewania są oczywistym warunkiem wstępnym dla wykonania połączenia wysokiej jakości. Szczególnie istotne jest stosowanie zgrzewarki kompatybilnej z systemem używanych kształtek (producenci kształtek zalecają stosowanie określonych modeli). Uszkodzenia mechaniczne kształtek i nadmierna (powyżej 1,5%) owalizacja rur mogą być przyczyną awarii połączenia po upływie kilku lat. Próba ciśnieniowa może nie wykazać jego wadliwości.

Kształtki mechaniczne

.jpg) Rys. 10. Kształtki zaciskowe

Rys. 10. Kształtki zaciskowe

Do łączenia rur polietylenowych, w tym z armaturą i innymi elementami uzbrojenia sieci i instalacji, opracowano wiele rodzajów kształtek. Można je podzielić na kilka grup, uwzględniając specyfikę konstrukcji.

Kształtki zaciskowe

.jpg) Rys. 11. Łącznik mechaniczny (sprzęgło)

Rys. 11. Łącznik mechaniczny (sprzęgło)

Rury polietylenowe mniejszych średnic, stosowane do transportu wody pitnej lub budowy systemów kanalizacji ciśnieniowej lub podciśnieniowej, mogą być łączone przy pomocy wykonanych z tworzyw sztucznych kształtek zaciskowych. Oferowane na rynku systemy kształtek pokrywają zakres średnic od 16 mm do 63 mm, a nawet 110 mm i umożliwiają wykonywanie połączeń między samymi rurami polietylenowymi lub łączyć taką rurę z elementem zaopatrzonym w gwint wewnętrzny, gwint zewnętrzny lub kołnierz. Kształtki mogą posiadać różną konstrukcję. Należy jednak zwrócić uwagę, czy konstrukcja kształtki (jej wytrzymałość) oraz stosowany system uszczelnienia połączenia i zabezpieczenia rury przed wysunięciem z kształtki będą zapewniać bezpieczną eksploatację systemu przez minimum 50 lat (element uszczelniający i element zaciskający się na rurze winny współpracować z zewnętrzną powierzchnią rury). Szczegóły montażu można znaleźć w dołączonych do kształtek ulotkach.

Łączniki mechaniczne (sprzęgła)

.jpg) Rys. 12. Połączenie kołnierzowe

Rys. 12. Połączenie kołnierzowe

Na rynku oferowane są również łączniki mechaniczne, umożliwiające łączenie rur polietylenowych z rurami wykonanymi z materiałów tradycyjnych, takich jak stal, żeliwo, azbestocement. Stosowane są różne rozwiązania konstrukcyjne tych łączników i w niniejszym opracowaniu nie będą one szerzej omawiane. Należy jedynie zwrócić uwagę na fakt, czy zaciskane na rurze elementy łącznika nie wywołają na tyle dużego odkształcenia rury na skutek pełzania, by w dość szybkim czasie doszło do rozszczelnienia połączenia. W niektórych rozwiązaniach producenci zalecają stosowanie odpowiednich wkładek, wzmacniających rurę w miejscu montażu kształtki (rozprężana we wnętrzu rury wkładka zwiększa jej sztywność i tym samym zmniejsza podatność na odkształcenia). Kształtki takie oferowane są również w wersji umożliwiającej wykonywanie połączeń z armaturą kołnierzową. Szczegóły montażu można znaleźć w dołączonych do łączników ulotkach.

Połączenia kołnierzowe

Do łączenia z armaturą kołnierzową lub innymi elementami uzbrojenia sieci, zaopatrzonymi w kołnierze, wykorzystywane mogą być tuleje (króćce) kołnierzowe. Kształtki te wykonane są z polietylenu i mogą być dogrzane techniką doczołową lub elektrooporową do końca rury lub innej kształtki (np. trójnika). Przed dogrzaniem tulei, należy założyć na nią stalowy kołnierz dociskowy, który powinien posiadać odpowiednie zabezpieczenie antykorozyjne.

Do uszczelnienia takiego połączenia należy stosować uszczelki gumowe z wkładem stalowym, oznaczane symbolem G-St. W wodociągach można stosować uszczelki wykonane z elastomerów oznaczanych skrótem SBR lub EPDM, w przewodach kanalizacyjnych należy stosować uszczelki wykonane z EPDM, a w gazociągach można stosować tylko uszczelki wykonane z NBR.

Śruby stosowane do skręcania połączenia winny być wykonane z materiału odpornego na korozję (np. stal nierdzewna) lub powinny posiadać odpowiednie zabezpieczenie antykorozyjne. Należy je dokręcać kluczem dynamometrycznym, w kolejności naprzemianległej (metodą "na krzyż"). Wartości momentów siły dokręcania śrub podano w tabeli 2. Po upływie ok. 1 godz. należy ponownie dokręcić wszystkie śruby z zachowaniem kolejności ich dokręcania jak wyżej. Jest to konieczne ze względu na pełzanie polietylenu. Z tego też względu połączenia tego typu nie mogą być poddawane działaniu momentów zginających - w razie potrzeby, należy stosować elementy mocujące lub bloki oporowe, zabezpieczające połączenie przed odkształceniami. Należy również zwrócić uwagę, aby łączone elementy były ustawione możliwie współosiowo.

.jpg)

Połączenia PE-stal

W budowie rurociągów wykorzystywane są również połączenia PE-stal, umożliwiające połączenie rurociągu wykonanego z polietylenu z innymi rurociągami lub armaturą kołnierzową. Dostępne są one w dwóch wariantach wykonania po stronie stali: z końcówką bosą, która jest spawana do rurociągu stalowego lub z końcówką kołnierzową, wykorzystywaną do łączenia z armaturą lub rurociągiem żeliwnym. O ile wykonanie połączenia kołnierzowego nie stanowi większego problemu, to w przypadku kształtki z końcówką bosą, przeznaczoną do spawania, należy pamiętać o zabezpieczeniu miejsca połączenia stali z PE przed przegrzaniem, które mogłoby doprowadzić do jego rozszczelnienia. Efekt ten można uzyskać np. poprzez owinięcie rury stalowej przed miejscem jej styku z polietylenem mokrą szmatą, która będzie pochłaniała wydzielane podczas spawania ciepło.

Układanie rurociągów

Układanie rur w wykopie - metoda tradycyjna

(na podstawie normy PN-ENV 1046)

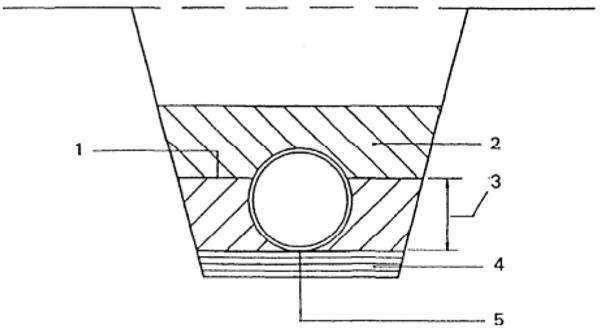

.jpg) Dwa najczęściej stosowane sposoby układania rur z tworzyw sztucznych to: wykonanie całości obsypki rury z tego samego materiału (patrz rysunek 13) lub podzielenie obsypki rury na dwie strefy, z których każda może być wykonana z innego materiału lub zagęszczona w innym stopniu (patrz rysunek 14). Podział obsypki rury stosowany jest praktycznie tylko

Dwa najczęściej stosowane sposoby układania rur z tworzyw sztucznych to: wykonanie całości obsypki rury z tego samego materiału (patrz rysunek 13) lub podzielenie obsypki rury na dwie strefy, z których każda może być wykonana z innego materiału lub zagęszczona w innym stopniu (patrz rysunek 14). Podział obsypki rury stosowany jest praktycznie tylko

Rys. 13. Wykop z obsypką niedzieloną

w przypadku rur o średnicy nominalnej większej niż DN 600.

W przypadku wykonywania obsypki dzielonej, ważnym jest, aby granica podziału warstw przebiegała na wysokości od 50 do 70% średnicy rury powyżej podsypki (patrz rysunek 14). Ma to na celu zapobieżenie powstawaniu dużych naprężeń/odkształceń na granicy styku obu warstw podczas uginania się rury.

Aby w przypadku wykonywania obsypki dzielonej zapewnić ten sam stopień wsparcia rury, jak ma to miejsce w przypadku obsypki niedzielonej, należy stosować się do zasad określonych w normie PN-ENV 1046.

Obsypka rury wykonywana powinna być warstwami, których grubość i sposób zagęszczania zależą od rodzaju zastosowanego materiału i wymaganego stopnia konsolidacji gruntu. Zazwyczaj są to warstwy grubości od 10 do 40 cm. Po uzyskaniu przykrycia rury minimum 30 cm, można do wypełnienia wykopu użyć gruntu rodzimego, o ile możliwe jest jego zagęszczenie do wymaganego stopnia.

Przy układaniu rurociągów w terenach bez ruchu kołowego, obsypkę rury i wypełnienie wykopu można wykonywać bez zagęszczania.

Więcej szczegółów na temat układania rur w wykopie otwartym można znaleźć w instrukcjach producentów rur, normie PN-ENV 1046 lub innych dokumentach normatywnych.

Metody wąskowykopowe

Rys. 14. Wykop z obsypką dzieloną

Rys. 14. Wykop z obsypką dzieloną

Łączenie rur polietylenowych metodą zgrzewania oraz ich duża elastyczność pozwala na prowadzenie prac montażowych na powierzchni, a następnie umieszczenie wykonanego rurociągu na dnie wykopu, przy czym wykop ten może mieć szerokość niewiele większą od średnicy rurociągu - jego poszerzenie potrzebne jest tylko w miejscach montażu kształtek, takich jak trójniki, kolana itp. lub w miejscach włączenia przyłączy. Stosowanie technik wąskowykopowych oznacza skrócenie czasu trwania prac ziemnych, mniejszą wielkość powierzchni potrzebnej na składowanie wykopanego gruntu i niższe koszty związane z zajęciem pasa drogowego i ewentualnym odtwarzaniem nawierzchni. Przy zastosowaniu do budowy rurociągu rur polietylenowych o dużej odporności na powolny wzrost pęknięć i naciski punktowe (np. rury trójwarstwowe z PE100), możliwe jest wykorzystanie rodzimego gruntu do wykonania podsypki, obsypki i wypełnienia wykopu, co dodatkowo obniża koszty i skraca czas wykonania prac. W gruntach skalistych, dzięki dużej odporności takich rur na skutki zarysowań powierzchni zewnętrznej, możliwe jest wykorzystanie w tym celu rozdrobnionego materiału skalnego, dzięki czemu nie ma potrzeby stosowania kosztownej wymiany gruntu. Do wykonania wąskich wykopów może być wykorzystany specjalistyczny sprzęt mechaniczny: koparki z wąską łyżką lub łańcuchowe, frezarki lub pługoukładacze, dzięki czemu tempo budowy rurociągu jest dość znaczne - kilkaset metrów, a nawet kilka kilometrów dziennie.

Układanie rur w wykopach wąskoprzestrzennych

.jpg) Rys. 15. Układanie rur PE w wykopie wąskoprzestrzennym

Rys. 15. Układanie rur PE w wykopie wąskoprzestrzennym

Metoda ta może być stosowana zarówno w terenach miejskich, jak i poza nimi. Szerokość wykopu jest taka, aby można było ułożyć na jego dnie rurociąg i zagęścić obsypkę i wypełnienie wykopu (nie dotyczy terenów bez ruchu kołowego). Wykopy poszerzane są tylko w tych miejscach, gdzie potrzebne jest wykonanie włączeń lub rozgałęzień. Ugięcia rur układanych taką metodą nie są duże, ponieważ wykorzystywany jest tutaj efekt silosu - nienaruszone ściany wykopu przejmują znaczną część obciążeń zewnętrznych. Metoda pozwala na zwiększenie tempa prac przy zmniejszonych kosztach prac ziemnych i odtwarzania nawierzchni (dotyczy robót prowadzonych w pasie drogowym). Stwarza też mniejsze utrudnienia dla ruchu kołowego (zwężenia drogi zamiast objazdów).

Frezowanie

Wykop w twardym gruncie wykonywany jest dużym frezem, zamontowanym na odpowiednim ciągniku. Rurociąg na bieżąco jest układany na dnie wyfrezowanego wykopu i zasypywany urobkiem (korzystne jest wówczas zastosowanie rur o dużej odporności na powolny wzrost pęknięć i naciski punktowe) lub materiałem importowanym (wymiana gruntu). Jeżeli rurociąg układany jest szczelność pasie drogowym a jego szczelność została sprawdzona wcześniej, to możliwe jest również odtwarzanie nawierzchni na bieżąco, sukcesywnie do postępu robót.

Płużenie

.jpg) Rys. 16. Frezowanie

Rys. 16. Frezowanie

Wśród technik wąskowykopowych dość ciekawą jest technika płużenia. Polega ona na wykorzystaniu pługa kablowego do układania rurociągów polietylenowych. Ciągnięty przez ciężki ciągnik lemiesz pługa rozcina ziemię i tworzy w niej wąski rowek, na dnie którego układany jest wcześniej zgrzany i ułożony na trasie ruchu ciągnika rurociąg polietylenowy. Po przejściu lemiesza, ziemia obsuwa się, samoczynnie zasypując ułożony rurociąg. Ponieważ technologia ta jest stosowana do układania rurociągów w gruntach ornych (pola, łąki), to nie jest konieczne zagęszczanie zruszonej ziemi. Należy jednak zwrócić uwagę na fakt, że w gruncie mogą znajdować się kamienie i w miejscu ich styku z rurociągiem będą występowały duże naciski punktowe. Skutkiem tych nacisków może być miejscowe płynięcie materiału, prowadzące wraz z upływem czasu (np. kilku lub kilkunastu lat) do awarii rurociągu. Aby zmniejszyć prawdopodobieństwo realizacji takiego scenariusza lub nawet go wyeliminować, należy stosować rury z PE100 o dużej odporności na naciski punktowe, które charakteryzują się ponad kilkukrotnie większą odpornością na naciski punktowe niż standardowe rury PE80. Techniką płużenia układa się nawet do 5 kilometrów rurociągu dziennie.

Metody bezwykopowe

.jpg) Rys. 17. Płużenie

Rys. 17. Płużenie

Przy budowie nowych rurociągów mogą występować sytuacje, kiedy wykonywanie wykopów wiąże się z wieloma komplikacjami, utrudnieniami i dużymi kosztami (np. przekroczenie rzeki, ruchliwego skrzyżowania itp.). W takich przypadkach optymalnym rozwiązaniem może być zastosowanie metod bezwykopowych: przewiertu sterowanego lub niesterowanego bądź przecisku.

Przewierty

W przypadku przewiertów, najpierw techniką wiertniczą wykonywany jest otwór w gruncie, a następnie do jego wnętrza wciągany jest rurociąg (jeżeli przebieg trasy wierconego otworu może być zmieniany w sposób kontrolowany, to mówimy o przewiercie sterowanym). Na kierunku wiercenia mogą znajdować się różne przeszkody (np. głazy, fragmenty starych budowli, niezaznaczone na planach rurociągi), które w kontakcie z powierzchnią wciąganej rury będą ją rysować. Po zakończeniu procesu instalacyjnego, mogą wystąpić miejsca, w których kontakt rury z przeszkodą będzie ograniczony do niewielkiej powierzchni i jednocześnie siła docisku rury do tej przeszkody będzie dość duża. W takim przypadku prawdopodobieństwo awarii rurociągu w wyniku powolnego pełzania materiału i ostatecznie pęknięcie osłabionej ścianki jest dość duże. Zastosowanie rur polietylenowych o dużej odporności na skutki zarysowań i naciski punktowe przy układaniu rurociągów metodą wiercenia kierunkowego lub przewiertu sterowanego kilkakrotnie obniża prawdopodobieństwo wystąpienia awarii rurociągu w wyniku wystąpienia sytuacji wymienionych wyżej. Usuwanie awarii rurociągu układanego metodą przewiertu może być skomplikowane i dość kosztowne z tych samych powodów, dla których stosowano technikę bezwykopową do jego ułożenia. Nakłady, poniesione na zakup rur polietylenowych o dużej odporności na powolny wzrost pęknięć i naciski punktowe, które są tylko o kilka do kilkunastu procent droższe od standardowych rur PE, pozwalają na znaczne zwiększenie niezawodności rurociągu instalowanego w trudnych warunkach.

Przeciski

.jpg) Rys. 18. Przewiert sterowany pod rzeką

Rys. 18. Przewiert sterowany pod rzeką

Do układania krótszych odcinków rurociągów, np. przy przekraczaniu dróg, mogą być stosowane przeciski. W technice tej głowica przeciskowa, wyposażona w mechanizm udarowy o napędzie pneumatycznym lub hydraulicznym, rozpycha na boki grunt znajdujący się na jej drodze, tworząc w ten sposób przestrzeń dla wciągnięcia rurociągu. W przypadku gruntów kamienistych i skalistych, rurociąg instalowany metodą przecisku narażony jest na duże zarysowania powierzchni zewnętrznej i naciski punktowe. Podobnie jak w przypadku innych technik, również w przypadku przecisków zastosowanie rur o podwyższonej odporności zwiększa niezawodność rurociągu.

Badanie szczelności rurociągów

.jpg) Badanie szczelności przewodów kanalizacyjnych należy przeprowadzać zgodnie z normą PN-EN 1610, przy czym zalecane jest stosowanie próby z powietrzem.

Badanie szczelności przewodów kanalizacyjnych należy przeprowadzać zgodnie z normą PN-EN 1610, przy czym zalecane jest stosowanie próby z powietrzem.

Rys. 19. Przecisk pod drogą

O ile lepkosprężyste właściwości polietylenu nie nastręczają większych problemów przy małych ciśnieniach wewnętrznych (próby szczelności przewodów kanalizacyjnych), to przy ciśnieniach wyższych, jakie stosowane są podczas prób szczelności wodociągów, występuje pełzanie materiału rury. W związku z tym, poniżej przedstawiono kwestie związane z pełzaniem rurociągów termoplastycznych oraz procedurę przeprowadzania próby szczelności wodociągów

z polietylenu, zgodnej z normą PN-EN 805.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Trenchless Engineering Special Edition [2]](https://inzynieria.com//uploaded/magazines/ib0s2cover_mid(0).jpg)