Firma Bauer Maschinen GmbH w 2003 r. opracowała technikę CSM na bazie sprawdzonej i z sukcesem stosowanej metody wykonywania ścian szczelinowych za pomocą hydrofrezów, a następnie zaczęła ją stosować do wykonywania przesłon i ścian oporowych.

Fot. 1. Głowica frezująca i mieszająca

Fot. 1. Głowica frezująca i mieszająca

System CSM diametralnie różni się od innych tradycyjnych technik soil-mixingu (w których grunt jest mieszany metodą in-situ z tężejącą zawiesiną za pomocą urządzenia obracającego się w osi pionowej) tym, że używane jest narzędzie mieszające, które obraca się w osi poziomej (fot.1).

Zasada wykonania

Grunt jest mieszany z zawiesiną samotężejącą, która jest pompowana w sposób ciągły tak, aby utworzyć budulec spełniający rolę przesłony lub strukturalnej ściany oporowej.

Poszczególne fazy wykonywania przesłon/ścian CSM są następujące:

Rys. 1. Różne typy kół i zębów tnących

Rys. 1. Różne typy kół i zębów tnących

- wykonanie niewielkiego wykopu początkowego, w którym rozpoczyna się pogrążanie narzędziem CSM; ponadto służy on do zbierania nadmiaru zawiesiny;

- upłynnianie gruntu w trakcie penetracji narzędzia CSM do żądanej głębokości poprzez ciągłe pompowanie zawiesiny. W zależności od projektu pompuje się zawiesinę bentonitową lub cementową. Jej ilość jest uzależniona od szybkości pogrążania narzędzia;

- w trakcie wyciągania narzędzia pompuje się precyzyjnie finalną ilość zawiesiny niezbędnej do wykonania projektowanej konstrukcji;

- ciągłą ścianę uzyskuje się poprzez wykonywanie pojedynczych sekcji pierwotnych i nacinających je sekcji wtórnych (w odpowiedniej kolejności). Sekcje wtórne mogą być wykonane natychmiast po zakończeniu sekcji pierwotnych techniką "soft-into-soft". Technologia frezowania pozwala również na wykonywanie sekcji wtórnych między już stężałymi sekcjami pierwotnymi. Jest to tzw. "soft-into-hard";

- aby uzyskać strukturalną ścianę oporową, wzmacnia się ją poprzez wprowadzenie stalowych kolumn (H-beam) w świeżą konstrukcję.

Narzędzia robocze w technice CSM

Narzędzia robocze w technice CSM

Rozmiar wykonywanej konstrukcji jest uzależniony od wielkości narzędzia, jakim dysponujemy. Wykonywane sekcje mogą mieć następujące wymiary: długość od 2,2 do 2,8 m i grubość od 0,5 do 1,0 m.

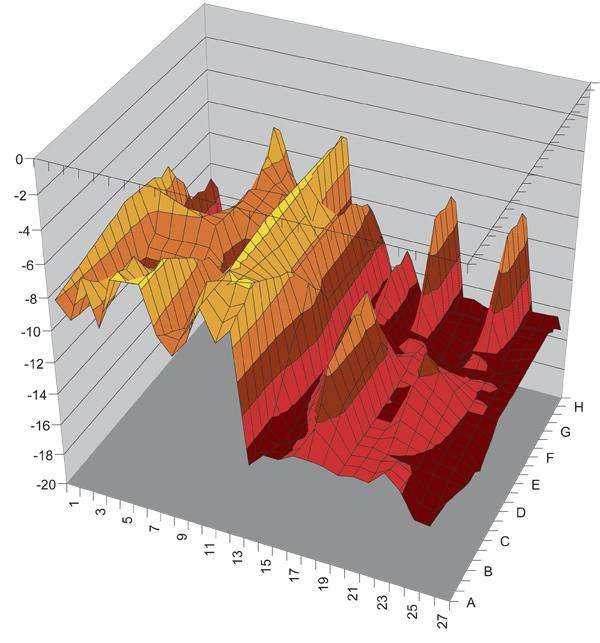

Najważniejszym elementem głowicy frezującej CSM są przekładnie obrotowe, napędzane za pomocą silników hydraulicznych zlokalizowanych w szczelnej (wodoodpornej) obudowie. Dla efektywnego rozdrabniania i mieszania różnego rodzaju gruntu opracowano kilka typów kół frezujących. Wybór właściwych kół i zębów skrawających jest jednym z najważniejszych czynników dla skutecznej i ekonomicznej pracy, minimalnego zużycia sprzętu oraz otrzymania jednorodnej mieszaniny gruntu i zawiesiny (rys. 1). Zawiesina jest pompowana do gruntu bezpośrednio między kołami frezującymi.  W trakcie pracy obracające się w odwrotnym kierunku względem siebie i pionowo zamocowane koła frezujące działają w identyczny sposób jak rotor miksera. Narzędzie miksujące (głowica) jest prowadzone przy pomocy żerdzi sztywnej lub zawieszonej na linie ramy wyposażonej w specjalne urządzenie sterujące. Standardowe rozwiązanie, tzn. sztywna żerdź, może osiągać głębokość do 35 m (fot. 2). Narzędzia prowadzone na linach stosuje się do głębokich konstrukcji. Aktualnie najgłębsze przesłony, jakie z sukcesem zostały wykonane, mają 55 m. (fot. 3). W obu wersjach funkcjonuje system nadzoru jakości pracy, który zapewnia kontrolę prawidłowego wykonywania zadania. Wszystkie charakterystyczne parametry pracy są wizualizowane w poszczególnych fazach i zapisywane w pamięci, aby można było później odtworzyć dokumentację pracy.

W trakcie pracy obracające się w odwrotnym kierunku względem siebie i pionowo zamocowane koła frezujące działają w identyczny sposób jak rotor miksera. Narzędzie miksujące (głowica) jest prowadzone przy pomocy żerdzi sztywnej lub zawieszonej na linie ramy wyposażonej w specjalne urządzenie sterujące. Standardowe rozwiązanie, tzn. sztywna żerdź, może osiągać głębokość do 35 m (fot. 2). Narzędzia prowadzone na linach stosuje się do głębokich konstrukcji. Aktualnie najgłębsze przesłony, jakie z sukcesem zostały wykonane, mają 55 m. (fot. 3). W obu wersjach funkcjonuje system nadzoru jakości pracy, który zapewnia kontrolę prawidłowego wykonywania zadania. Wszystkie charakterystyczne parametry pracy są wizualizowane w poszczególnych fazach i zapisywane w pamięci, aby można było później odtworzyć dokumentację pracy.

Porównanie z innymi technikami

Porównanie z innymi technikami

CSM ma znaczące zalety w porównaniu do konwencjonalnych technik wykonywania przesłon i ścian. Przede wszystkim istniejący grunt jest wykorzystany jako materiał budowlany. W trakcie pracy generuje się bardzo mało odpadów, co powoduje, że ta technika jest szczególnie korzystna w terenie skażonym. CSM jest idealną alternatywą do tzw. "ścianki berlińskiej" z wysokim poziomem wód gruntowych lub do stalowej ścianki oporowej w formacjach niekorzystnych dla pogrążania profili bądź też w bezpośrednim sąsiedztwie obiektów wrażliwych na wibracje.

Ściany do głębokości ok. 25 m z dzienną wydajnością ok. 200 m2 mogą być wykonane przy użyciu stosunkowo małej maszyny bazowej: 70-90 t ciężar roboczy i moc ca 260-300 kW. Stosunkowo wysoki stopień pionowości ściany uzyskuje się dzięki przeciwnym obrotom kół tnących. Taka zasada działania narzędzia frezującego pozwala na uzyskanie czystych i pewnych połączeń nawet pomiędzy sekcjami o różnym okresie wykonania, np. po przerwie weekendowej lub po przestoju na budowie. Twarde formacje mogą być stosunkowo łatwo penetrowane dzięki specjalnym kołom i zębom tnącym w narzędziu miksującym. To samo urządzenie (maszyna bazowa i narzędzie miksujące) może być wykorzystywane do wykonania ściany oporowej wykopu, a potem do wykonania elementów fundamentowych (np. barety).

Ściany do głębokości ok. 25 m z dzienną wydajnością ok. 200 m2 mogą być wykonane przy użyciu stosunkowo małej maszyny bazowej: 70-90 t ciężar roboczy i moc ca 260-300 kW. Stosunkowo wysoki stopień pionowości ściany uzyskuje się dzięki przeciwnym obrotom kół tnących. Taka zasada działania narzędzia frezującego pozwala na uzyskanie czystych i pewnych połączeń nawet pomiędzy sekcjami o różnym okresie wykonania, np. po przerwie weekendowej lub po przestoju na budowie. Twarde formacje mogą być stosunkowo łatwo penetrowane dzięki specjalnym kołom i zębom tnącym w narzędziu miksującym. To samo urządzenie (maszyna bazowa i narzędzie miksujące) może być wykorzystywane do wykonania ściany oporowej wykopu, a potem do wykonania elementów fundamentowych (np. barety).

Typowe projekty

Typowe projekty

Po zdobyciu doświadczenia w roku 2004, wiele późniejszych projektów zostało wykonanych już przy użyciu techniki CSM. Ich koncentracja nastąpiła w krajach Beneluxu, we Włoszech i w państwie typowym dla technik soil-mixingu, tj. w Japonii. Tu właśnie powstały najbardziej różnorodne projekty CSM, a klienci firmy Bauer okazali się najbardziej kreatywni. Poza klasycznym zastosowaniem do przesłon i ścian oporowych technika CSM znalazła również zastosowanie do wykonywania konstrukcji fundamentowych:

Fot. 2. Głowica CSM prowadzona na żerdzi na maszynie RG - Włochy

Fot. 2. Głowica CSM prowadzona na żerdzi na maszynie RG - Włochy

- ścianki oporowe na budowach o ograniczonym obszarze; szczególnie duży rynek dla tego typu projektów otworzył się w krajach Beneluxu, gdzie bardzo typowe jest użycie metody CSM dla ścianek do głębokości 10-15 m. Jest to idealne zastosowanie przy małych, kompaktowych nośnikach bazowych (fot. 4, fot. 5);

- głęboki CSM do wykonywania szybów w Niemczech. Po wielu próbach użycia narzędzia CSM na dużych głębokościach, jakie przeprowadzono w Niemczech i Japonii, wykonano szyb dla działu kontroli jakości naszej firmy tj. Bauer Maschinen. W szybie zainstalowano urządzenia do kontroli jakości żerdzi wiertniczych używanych w tradycyjnych palownicach BG. W tym celu wykonano prostokątny szyb do głębokości 55 m, który został następnie odwiercony do głębokości 50 m (fot. 6);

- CSM i przesłona szczelna w Wenecji.

W Wenecji opracowano projekt "MOSE", który ma chronić zabudowania miasta przed przypływami morza od strony laguny. Projekt przewiduje utworzenie szeregu barier, które zostaną zainstalowane w trzech wejściach do laguny, dzięki czemu powstrzymają napływ wody zalewającej miasto. Sercem tego projektu są mobilne bariery, które składają się z 79 elementów, każdy o grubości 5 m, szerokości 20 m i długości 30 m. Bariery zostaną zamocowane w kanałach wejściowych i będą w stanie powstrzymać 2-metrową różnicę poziomów między morzem i laguną. Jeden z małych portów w Lido został zamieniony w dok do produkcji kesonów, które uformują podstawę dla barier ochronnych. Aby dok odwodnić i uszczelnić, przewidziano wykonanie przesłony szczelnej, po czym dok pogłębiono do 28 m do nieprzepuszczalnych warstw gliny. Zleceniodawcy chcieli, aby przesłona spełniała dwa podstawowe kryteria: miała przepuszczalność lepszą niż 10-6 cm/sek. i sztywność lepszą niż 500 kPa. Mając określoną głębokość, wybraliśmy do tej pracy maszynę BG28 i zawieszoną linową głowicę CSM (fot. 8), po czym przeprowadziliśmy wiele testów laboratoryjnych mieszanek zawiesin i gruntu, wykonując kilka sekcji, aby zoptymalizować proces produkcji i uzyskane parametry. Po tych próbach zdecydowano się na system dwufazowy. Wybór ten zdeterminowało to, że po dojściu do końcowej głębokości mieszanina powyżej głowicy CSM musi pozostać wystarczająco płynna, aby umożliwić wyciągnięcie narzędzia. W niektórych miejscach tej budowy zawartość soli w gruncie była na tyle duża, że użycie metody jednofazowej powodowało tak szybką utratę płynności mieszaniny gruntu i cementu, że uniemożliwiało to podnoszenie głowicy frezującej. Metoda dwufazowa gwarantowała zwiększenie wydajności oraz dobre wymieszanie gruntu i cementu bądź bentonitu oraz stworzenie jednorodnej mieszaniny (fot. 7). Innym ważnym elementem było utrzymanie pionowości, co miało zapewnić ciągłość przesłony na całej głębokości i długości. Aby zminimalizować ryzyko rozejścia się sekcji, zdecydowaliśmy się na nacinanie sekcji pierwotnych o 300 mm. Odchyłki od pionu odczytane na monitorze operatora były jednak znacznie mniejsze i wynosiły ok. 0,3%, tzn. 84 mm w osi X i ok. 0,2% tzn. 50 mm w osi Y.

Jeden z małych portów w Lido został zamieniony w dok do produkcji kesonów, które uformują podstawę dla barier ochronnych. Aby dok odwodnić i uszczelnić, przewidziano wykonanie przesłony szczelnej, po czym dok pogłębiono do 28 m do nieprzepuszczalnych warstw gliny. Zleceniodawcy chcieli, aby przesłona spełniała dwa podstawowe kryteria: miała przepuszczalność lepszą niż 10-6 cm/sek. i sztywność lepszą niż 500 kPa. Mając określoną głębokość, wybraliśmy do tej pracy maszynę BG28 i zawieszoną linową głowicę CSM (fot. 8), po czym przeprowadziliśmy wiele testów laboratoryjnych mieszanek zawiesin i gruntu, wykonując kilka sekcji, aby zoptymalizować proces produkcji i uzyskane parametry. Po tych próbach zdecydowano się na system dwufazowy. Wybór ten zdeterminowało to, że po dojściu do końcowej głębokości mieszanina powyżej głowicy CSM musi pozostać wystarczająco płynna, aby umożliwić wyciągnięcie narzędzia. W niektórych miejscach tej budowy zawartość soli w gruncie była na tyle duża, że użycie metody jednofazowej powodowało tak szybką utratę płynności mieszaniny gruntu i cementu, że uniemożliwiało to podnoszenie głowicy frezującej. Metoda dwufazowa gwarantowała zwiększenie wydajności oraz dobre wymieszanie gruntu i cementu bądź bentonitu oraz stworzenie jednorodnej mieszaniny (fot. 7). Innym ważnym elementem było utrzymanie pionowości, co miało zapewnić ciągłość przesłony na całej głębokości i długości. Aby zminimalizować ryzyko rozejścia się sekcji, zdecydowaliśmy się na nacinanie sekcji pierwotnych o 300 mm. Odchyłki od pionu odczytane na monitorze operatora były jednak znacznie mniejsze i wynosiły ok. 0,3%, tzn. 84 mm w osi X i ok. 0,2% tzn. 50 mm w osi Y.

W celu uzyskania większej ilości informacji o urządzeniach CSM oraz o innych maszynach grupy BAUER zapraszamy do odwiedzenia nas na Targach MASZBUD w Kielcach w dniach 14-16 maja 2008 r. lub prosimy o kontakt z naszym Przedstawicielstwem.

Fot. 8. Jednostka CSM na palownicy BG28 - Wenecja

W artykule wykorzystano materiały i zdjęcia Pana Manfreda Schoepfa z firmy Bauer Maschinen GmbH.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Geoinżynieria drogi mosty tunele 2/2008 [17]](https://inzynieria.com//uploaded/magazines/gt017cover_mid.jpg)