Technologia mieszania gruntów in-situ powstała w latach 50. XX w. w USA, ale jej intensywny rozwój nastąpił w latach 70. i 80. ubiegłego stulecia, szczególnie w Japonii i krajach skandynawskich. W chwili obecnej metoda ta jest powszechnie stosowana i akceptowana przy głębokim fundamentowaniu na świecie.

.jpg) Fot. 1. Colmix

Fot. 1. Colmix

W Polsce na szerszą skalę wykorzystanie mieszania gruntu datuje się na początek XXI w. (Topolnicki, 2004) i podlega ona dalszemu rozwojowi. W uproszczeniu metoda mieszania gruntów in-situ polega na zniszczeniu istniejącej struktury gruntu, a następnie wymieszaniu jej z mokrym (zawiesina twardniejąca) lub suchym (mieszanka wapna z cementem) materiałem wiążącym. Materiał powstający w wyniku takiego procesu (gruntobeton) charakteryzuje się korzystniejszymi parametrami (wytrzymałość, nieprzepuszczalność) od gruntu wyjściowego. Istnieje szereg klasyfikacji tej metody, biorących za podstawę różne czynniki (Topolnicki, 2004; Larsson, 2005):

Fot. 3. Frez CSM na Liebher 852

Fot. 3. Frez CSM na Liebher 852

- głębokość mieszania (wgłębne mieszanie gruntu DMM, DSM i powierzchniowe mieszanie gruntu SSM);

- rodzaj materiału wiążącego (metoda mokra lub sucha);

- technologia mieszania (mechaniczna lub strumień zawiesiny pod wysokim ciśnieniem).

Szczególnie szerokie zastosowanie ma technologia wgłębnego mieszania gruntu na mokro (DMM - deep mixing metod, DSM - deep soil mixing) - można wydzielić 5 podstawowych zastosowań tej metody (Bruce, 2001):

1. Przegrody przeciwfiltracyjne (ekrany zamykające lub ograniczające filtrację wody w obrębie i pod budowlami hydrotechnicznymi (wały przeciwpowodziowe, zapory), izolacja odcieków ze składowisk odpadów, izolacja głębokich wykopów fundamentowych).

2. Ściany oporowe (tymczasowe obudowy głębokich wykopów), które mogą być zbrojone elementami stalowymi. Mogą zastępować obudowy typu ścianki berlińskie. Spełniają jednocześnie rolę przegród przeciwfiltracyjnych.

3. Wzmocnienie gruntu (pojedyncze elementy - kolumny, grupy kolumn, panele) jako wzmocnienie podłoża.

4. Stabilizacja i zeskalanie gruntu (procesowi mieszania poddawane są znaczne objętościowo ilości gruntu lub szkodliwych odpadów przemysłowych; metoda stosowana głównie w ochronie środowiska).

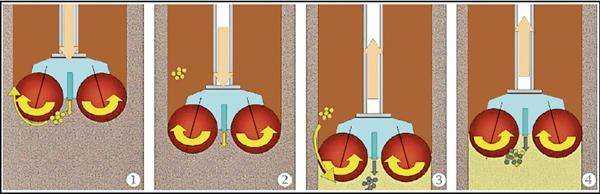

5. Przeciwdziałanie upłynnianiu gruntu (powiązane struktury przestrzenne zapobiegające przemieszczaniu się upłynnionego gruntu). Przy wykorzystaniu technologii DMM metodą mokrą powszechnie stosuje się sprzęt oparty o świdry mieszające. Stosowane są pojedynczo lub w zestawach z różnym ułożeniem świdrów (por. Colmix). Przy odpowiedniej ilości obrotów zapewniają one właściwe wymieszanie gruntu. Niemniej jednak przy konstrukcji przegród przeciwfiltracyjnych i ścian oporowych głównym problemem, szczególnie na większych głębokościach, jest konieczność zachodzenia na siebie poszczególnych kolumn i ryzyko powstania tzw. "okien" w miejscach, gdzie poszczególne kolumny dochodzą do siebie nawet pod niewielkim kątem. W przypadku struktur o owalnym przekroju, takich jak np. kolumny, zagrożenie tego typu nie może być całkowicie wyeliminowane.

Przy wykorzystaniu technologii DMM metodą mokrą powszechnie stosuje się sprzęt oparty o świdry mieszające. Stosowane są pojedynczo lub w zestawach z różnym ułożeniem świdrów (por. Colmix). Przy odpowiedniej ilości obrotów zapewniają one właściwe wymieszanie gruntu. Niemniej jednak przy konstrukcji przegród przeciwfiltracyjnych i ścian oporowych głównym problemem, szczególnie na większych głębokościach, jest konieczność zachodzenia na siebie poszczególnych kolumn i ryzyko powstania tzw. "okien" w miejscach, gdzie poszczególne kolumny dochodzą do siebie nawet pod niewielkim kątem. W przypadku struktur o owalnym przekroju, takich jak np. kolumny, zagrożenie tego typu nie może być całkowicie wyeliminowane.  Przeciwdziałaniem dla nich były próby wykonywania paneli prostokątnych, ułatwiających szczelne zachodzenie na siebie poszczególnych elementów (por. Porbaha at all, 2001; Khono, 1984: Watanabe at all, 1996 in: Larsson, 2005; Porbaha at all 2001). Innym rozwiązaniem zapewniającym ciągłość przegród przeciwfiltracyjnych było ich wykonywanie metodą bezspoinową opartą na zasadzie działania "piły łańcuchowej". Technologie te nosiły nazwy TRD - trench remix deep (Kamon, 2000) i Cut-Mix injection (Sarchan 1999).

Przeciwdziałaniem dla nich były próby wykonywania paneli prostokątnych, ułatwiających szczelne zachodzenie na siebie poszczególnych elementów (por. Porbaha at all, 2001; Khono, 1984: Watanabe at all, 1996 in: Larsson, 2005; Porbaha at all 2001). Innym rozwiązaniem zapewniającym ciągłość przegród przeciwfiltracyjnych było ich wykonywanie metodą bezspoinową opartą na zasadzie działania "piły łańcuchowej". Technologie te nosiły nazwy TRD - trench remix deep (Kamon, 2000) i Cut-Mix injection (Sarchan 1999).

W ostatnich latach Soletanche-Bachy i Soletanche Polska wprowadziły innowacyjne technologie wgłębnego mieszania gruntu, pozbawione wad sprzętu opartego o świdry: GEOMIX i TRENCHMIX, przeznaczone specjalnie do wykonywania przegród wodoszczelnych i ścian oporowych oraz wzmacniania podłoża gruntowego.

Proces GEOMIX

Proces GEOMIX

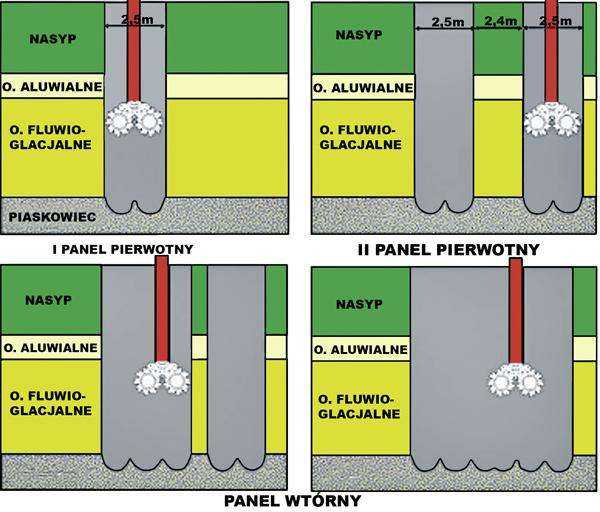

Geomix stanowi innowacyjny sposób wykonywania ścian oporowych i przegród wodoszczelnych w technologii wgłębnego mieszania gruntu (DMM, DSM). Polega na wykonywaniu prostokątnych paneli, które - zachodząc na siebie - tworzą ciągłą nieprzepuszczalną ścianę. W metodzie CSM wykonywane są prostokątne panele o wymiarach od 2,4 m×0,5 m do 2,8 m×1,2 m i maksymalnej głębokości 30 m. Panele te mogą być zbrojone elementami stalowymi. W chwili obecnej Soletanche Polska dysponuje sprzętem umożliwiającym wykonywanie paneli o wymiarach 2,80 m×0,50 m i głębokości 16 m. Panele wykonywane są przy pomocy specjalistycznego sprzętu - frezu CSM (cutter soil mixing). CSM projektu Soletanche-Bachy został skonstruowany na podstawie technologii pochodzącej z Hydrofrezu - urządzenia stosowanego do wykonywania ścian szczelinowych. Frezy skrawające, napędzane silnikami hydraulicznymi zainstalowanymi bezpośrednio w bębnach frezu, usytuowane są prostopadle do powierzchni gruntu w jednej płaszczyźnie na sztywnej żerdzi prowadzącej. Żerdź zapewnia precyzję w prowadzeniu frezu i pionowość formowania wykonywanych paneli. Pomiędzy bębnami frezu znajduje się dysza, przez którą dostarczana jest zawiesina twardniejąca.

Panele wykonywane są przy pomocy specjalistycznego sprzętu - frezu CSM (cutter soil mixing). CSM projektu Soletanche-Bachy został skonstruowany na podstawie technologii pochodzącej z Hydrofrezu - urządzenia stosowanego do wykonywania ścian szczelinowych. Frezy skrawające, napędzane silnikami hydraulicznymi zainstalowanymi bezpośrednio w bębnach frezu, usytuowane są prostopadle do powierzchni gruntu w jednej płaszczyźnie na sztywnej żerdzi prowadzącej. Żerdź zapewnia precyzję w prowadzeniu frezu i pionowość formowania wykonywanych paneli. Pomiędzy bębnami frezu znajduje się dysza, przez którą dostarczana jest zawiesina twardniejąca. Bębny skrawające zapewniają wysoką efektywność zarówno w fazie drążenia, jak i podczas mieszania gruntu z iniektem, gwarantując powstanie gruntobetonu wysokiej jakości. Frez CSM może być instalowany na różnego typu nośnikach: wiertnicach palowych, dźwigach i koparkach. W zależności od potrzeby, frez może być pozycjonowany poprzecznie lub równolegle do ruchu nośnika. Umożliwia to z jednej strony wykonywanie paneli w bezpośrednim sąsiedztwie istniejących przeszkód (np. budynków), a z drugiej zapewnia wysoką efektywność przy wykonywaniu przegród. W zależności od mocy silnika hydraulicznego CSM może być napędzany przez nośnik bądź dodatkowy agregat hydrauliczny. Sterowanie systemem i zapisywanie danych ma miejsce przy zastosowaniu zintegrowanego systemu komputerowego.

Bębny skrawające zapewniają wysoką efektywność zarówno w fazie drążenia, jak i podczas mieszania gruntu z iniektem, gwarantując powstanie gruntobetonu wysokiej jakości. Frez CSM może być instalowany na różnego typu nośnikach: wiertnicach palowych, dźwigach i koparkach. W zależności od potrzeby, frez może być pozycjonowany poprzecznie lub równolegle do ruchu nośnika. Umożliwia to z jednej strony wykonywanie paneli w bezpośrednim sąsiedztwie istniejących przeszkód (np. budynków), a z drugiej zapewnia wysoką efektywność przy wykonywaniu przegród. W zależności od mocy silnika hydraulicznego CSM może być napędzany przez nośnik bądź dodatkowy agregat hydrauliczny. Sterowanie systemem i zapisywanie danych ma miejsce przy zastosowaniu zintegrowanego systemu komputerowego.

Pojedynczy panel wykonywany jest poprzez wycinanie frezem szczeliny w gruncie z jednoczesnym iniektowaniem zawiesiny twardniejącej cementowo-bentonitowej. Po osiągnięciu projektowanej głębokości frez jest podnoszony, przy jednoczesnym kontynuowaniu iniekcji i mieszaniu gruntu. W przypadku frezowania twardego gruntu lub drążeniu na znaczne głębokości korzystne jest zastosowanie dwóch typów iniektu: przy drążeniu zastosowanie płuczki bentonitowej, a w fazie mieszania - zawiesiny cementowej. W zależności od rodzaju gruntu i głębokości wykonywanych paneli mogą być one wykonane naprzemiennie (jak w przypadku ścian szczelinowych) lub w sposób ciągły, zachodząc na siebie (jak w przypadku slurry trench). Wybór metody jest owocem technicznej i ekonomicznej optymalizacji, uwzględniającej parametry gruntu, wymagania technologiczne ściany i ograniczenia związane z ochroną środowiska.

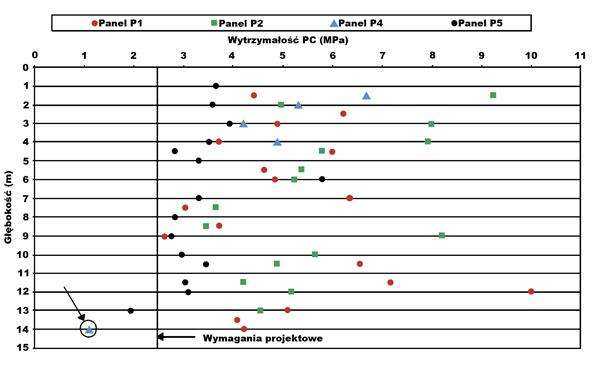

Ostateczny wynik zastosowania technologii CSM jest wypadkową różnych czynników:

Rys. 1. Zasada pracy systemu Geomix

Rys. 1. Zasada pracy systemu Geomix

- parametry gruntu: geneza, zróżnicowanie, twardość, początkowa przepuszczalność, granulometria, poziom wody gruntowej.

- parametry związane z technologią: rodzaj oraz ilość zawiesiny twardniejącej, szybkość rotacji, tempo głębienia.

Zastosowanie

Technologia CSM może być stosowana z największą skutecznością w gruntach piaszczystych, żwirowych i gliniastych. Przewagę nad innymi metodami mieszania gruntu (np. przy pomocy świdrów) stanowi zdolność do penetrowania nawet miękkich gruntów skalistych (margle, iłowce, kreda pisząca, piaskowce ilaste).

Ściany wykonywane w technologii CSM mogą mieć szerokie i różnorodne zastosowanie w głębokim fundamentowaniu:

- pojedyncze panele w formie baret mogą zastępować pale lub kolumny cementogruntowe;

- tymczasowe ściany oporowe dla głębokich wykopów. Ściany te mogą być zbrojone elementami stalowymi;

- przegrody przeciwfiltracyjne stosowane zarówno do izolacji przeciwwodnej jak i w ochronie środowiska do izolacji odcieków.

Do chwili obecnej w technologii GEOMIX firma Soletanche zrealizowała kilka obiektów we Francji i Stanach Zjednoczonych oraz dwa w Polsce. Badania powykonawcze wytrzymałości i współczynnika filtracji z naddatkiem spełniły wymagania projektowe.

Trenchmix

Trenchmix

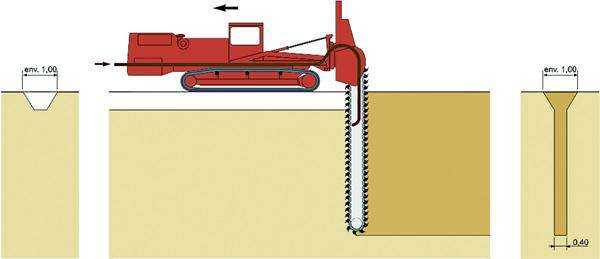

Metoda TRENCHMIX® CDMM (continuous deep mixing method) jest rezultatem współpracy firm Soletanche-Bachy i Mastenbroek, światowego producenta sprzętu melioracyjnego. W metodzie tej wgłębne mieszanie gruntu wykonywane jest przez specjalistyczny trencher. Zbudowany jest on z gąsienicowego nośnika z przytwierdzonym ruchomym frezem działającym na zasadzie piły łańcuchowej.

Przytwierdzone do łańcucha ostrza niszczą istniejącą strukturę gruntu, a następnie mieszają grunt z materiałem wiążącym. Sprzęt pozwala na wykonywanie przegród przeciwfiltracyjnych o grubości 40 cm i głębokości do 10 m metodą bezspoinową. Znaczna moc silnika hydraulicznego i wysoka prędkość przesuwu łańcucha skrawająco-mieszającego (4,8 m/s) zapewniają zarówno wysokie tempo produkcji (800 m2/12 h), jak i możliwość pracy w twardym gruncie z niewielkimi przeszkodami (gałęzie, gruz). Wysoka jakość mieszania gruntu i powstałego gruntobetonu zapewniona jest poprzez automatyczne, elektronicznie sterowane dostosowanie tempa poruszania się trenchera, prędkości przesuwu i ilości dostarczanego materiału wiążącego. Zastosowany sprzęt pozwala na efektywne wykonywanie obiektów i konstrukcji liniowych (np. ekranów wodoszczelnych), ponadto jest pozbawiony wad przegród DSM wykonywanych przy pomocy tradycyjnych świdrów.

Systemy rejestracyjne i kontrola jakości

Systemy rejestracyjne i kontrola jakości

System TRENCHMIX wyposażony jest w system sterująco-rejestrujący firmy LUTZ o nazwie LT3. Składa się on z umieszczonego w kabinie operatora monitora z komputerem połączonym z czujnikami rejestrującymi. Jednostka sterująca pozwala zarówno na kontrolę pracy w czasie rzeczywistym, jak i rejestrację elektroniczną parametrów wykonywania przesłony.

Rys. 4. Zasada działania trenchera

System pozwala na rejestrację następujących parametrów:

- monitoring w czasie rzeczywistym oraz rejestracja przepływu i objętości tłoczonej zawiesiny twardniejącej;

- automatyczne dostosowanie przepływu zawiesiny do tempa przemieszczania się trenchera i szybkości łańcucha skrawającego;

- głębokość;

- ciśnienie oleju hydraulicznego.

Zastosowanie

W technologii Trenchmix wykonano szereg projektów przegród wodoszczelnych w Europie i Polsce. Osiągnięte rezultaty, podobnie jak w przypadku innych technologii DMM, zależą zarówno od rodzaju gruntu i zastosowanych mieszanek. Metoda ta jest szczególnie efektywna przy wykonywaniu przegród przeciwfiltracyjnych w gruntach piaszczystych i pylastych.

Materiał wiążący

Materiał wiążący

Fot. 8. Narzędzie skrawające

W technologiach DMM stosowane są materiały oparte z reguły na wodnych zawiesinach cementu portlandzkiego i żużlowego, aktywnym mielonym żużlu hutniczym, popiołach i bentonicie. Ich dobór jakościowy i ilościowy zależy od pożądanych parametrów gruntobetonu, który pragniemy uzyskać (por. Porbaha 2000). Czynnikami takimi są:

- fizykochemiczne własności gruntu - uziarnienie, mineralogia, zawartość wody i materii organicznej, pH i inne. Np. grunty spoiste ilaste i pylaste znacznie trudniej od sypkich ulegają wymieszaniu z zawiesiną wiążącą, co w znacznym stopniu hamuje proces wiązania. Zawartość dużej ilości materii organicznej może to wiązanie całkowicie zatrzymać.

- jakość i ilość materiału wiążącego - materiał wiążący powinien być dobierany w zależności od celu zastosowania (wzmacnianie lub uszczelnianie). Podstawowym parametrem jest współczynnik cementu (cement factor), który określa wagę suchej masy materiału wiążącego zastosowanego do uzyskania danej objętości gruntobetonu w kg/m3. Kolejnym parametrem jest stosunek objętości (volume ratio), określający stosunek objętościowy iniekowanej zawiesiny do powstałej objętości gruntobetonu (por. Bruce 2001).

- czas i warunki wiązania gruntobetonu - poprawa parametrów gruntobetonu następuje w ciągu stosunkowo długiego czasu po wykonaniu wgłębnego mieszania. Zmiany mogą zachodzić w trakcie kilku miesięcy.

- rodzaj zastosowanego sprzętu i czas mieszania - jakość gruntobetonu zależy od sposobu mieszania (czas, ilość obrotów, stopień rozdrobnienia gruntu pierwotnego).

W technologiach Geomix i Trenchmix stosowane są materiały wiążące analogiczne z używanymi w innych technologiach DMM. Są to zawiesiny wodne cementu i bentonitu lub gotowe mieszanki. W zależności od rodzaju gruntu, współczynnik cementu wynosi od 100 do 500 kg/m3, a stosunek objętościowy - 200 do 400 l.

Wnioski

Wnioski

Doświadczenia zdobyte przy wprowadzaniu i stosowaniu technologii Geomix i Trenchmix wskazują na ich wysoką efektywność i jakość w stosunku do innych technologii wgłębnego mieszania gruntu.

Brak wad typowych dla systemów opartych na świdrach predestynuje je zwłaszcza do zastosowania przy wykonywaniu przegród przeciwfiltracyjnych i tymczasowych ścian oporowych.

Firma Soletanche Polska proponuje również metodę Geomix jako sposób wzmacniania podłoża i poprawy warunków posadowienia obiektów kubaturowych, przemysłowych i w budownictwie drogowym.

Literatura:

[1] Bruce D.A.; (2001) Practitioner's guide to the deep mixing method. Ground improvement 5, 95-100.

[2] Kamon M.; (2000) Remediation techniques by use of ground improvement. ASCE. Geotechnical Special Publication No. 112, 374-387.

[3] Khono I.; (1984) Special issue. Soil cement work method. Stirring impellar, auger system. SBW work method, simultaneous stirring mechanism in horizontal and vertical direction. Kisoko (Foundation Engineering and Equipment), 12, 48-53.

[4] Larsson S., M.; (2005) State of Practice Report - Execution, monitoring and quality control. International Conference on Deep Mixing, 732-785.

[5] Porbaha A., Shibuya S., Kishida T., (2000) State of the art in deep mixing technology. Part III: geomaterial characterization. Ground improvement, 3, 91-110.

[6] Porbaha A., Raybaut J-L., Nicholson P., (2001) State of the art in construction aspects of deep mixing technology. Ground improvement, 5(3), 123-140.

Fot. 9. Odsłonięty fragment przesłony wykonany w technologii TRENCHMIX

[7] Topolnicki M.; (2005) In situ soil mixing. Chapter 9 in Ground Improvement, 2nd Edn. Spon Press, Oxon, 331-428.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Geoinżynieria drogi mosty tunele 2/2008 [17]](https://inzynieria.com//uploaded/magazines/gt017cover_mid.jpg)