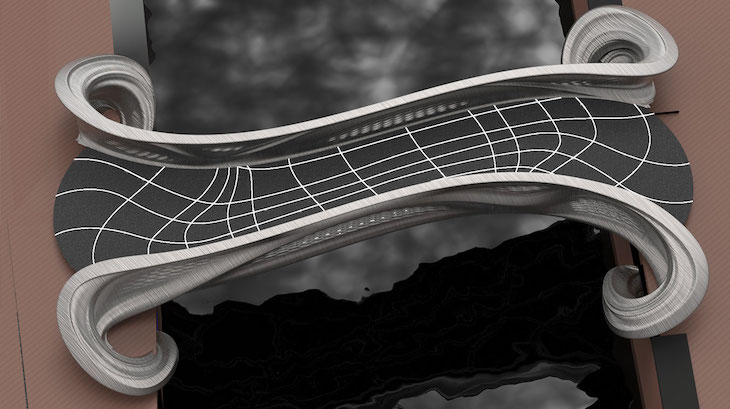

Drukowany most dla pieszych i rowerzystów będzie przecinał jeden z kanałów w Amsterdamie, Oudezijds Achterburgwal, w dzielnicy czerwonych latarni (De Wallen) . Sam proces wytworzenia głównego przęsła (o długości 12,5 m) tej nietypowej konstrukcji, powstającej we współpracy kilku wiodących międzynarodowych firm, trwał sześć miesięcy. Zużyto w tym celu 4,5 tony stali nierdzewnej, tj. około 1100 km drutu drukarskiego.

Stalowy most drukowany w technologii 3D. Fot. MX3D

Stalowy most drukowany w technologii 3D. Fot. MX3D

Do współpracy w tym nietypowym przedsięwzięciu wraz z firmą MX3D, zaangażowały się także: Joris Laarman Lab (opracowanie projektu); Arup (inżynier–konstruktor); ArcelorMittal (dostawca stali nierdzewnej); Autodesk (współpraca w zakresie cyfrowych narzędzi produkcyjnych); Heijmans (konstrukcja obiektu); Lenovo (obsługa sprzętu obliczeniowego); ABB (robotyka); Air Liquide & Oerlikon (spawanie); Plymovent (obsługa sprzętu odpowiedzialnego za czystość powietrza w warsztacie produkcyjnym), AMS i TU Delft (badania).

Stalowy most drukowany w technologii 3D. Źródło. MX3D

Stalowy most drukowany w technologii 3D. Źródło. MX3D

Po co drukować most w 3D?

Jak tłumaczą pomysłodawcy, budowa mostu w technologii 3D ma na celu m.in. zaprezentowanie możliwości druku z wykorzystaniem stopów metali. W przyszłości inżynierowie firmy MX3D chcieliby również wykorzystać ten proces produkcyjny bezpośrednio na placu budowy. Obecnie pracują w warsztacie, którego budowa zajęła blisko dwa lata.

Stalowy most drukowany w technologii 3D. Fot. MX3D

Stalowy most drukowany w technologii 3D. Fot. MX3D

Przedstawiciele jednego z partnerów projektu, koncernu ArcelorMittal, wyjaśniają, dlaczego biorą udział w tym przedsięwzięciu: głównym celem firmy jest lepiej zrozumieć wpływ druku 3D na produkty stalowe – np. czy standardowo spawane gatunki stali nadają się do zastosowania w technologii druku 3D lub czy należy opracować nowy gatunek stali.

Kiedy wydrukowany w 3D most zostanie otwarty?

W ciągu najbliższych miesięcy prowadzone będą różnego typu testy konstrukcji, aby potwierdzić, że most jest solidny i bezpieczny w eksploatacji. Jak zapowiadają przedstawiciele MX3D, do września druk wszystkich elementów mostu zostanie zakończony.

Jeśli na etapie dalszych prac nie pojawią się większe problemy, most może zostać zainstalowany w docelowym miejscu nad kanałem w 2019 r. Obiekt będzie pokryty przezroczystą powłoką, która zabezpieczy go przed działaniem czynników zewnętrznych. Zostanie też wyposażony w inteligentne czujniki, które będą go stale monitorować. Na podstawie zebranych danych powstanie jego „cyfrowy bliźniak”, który dostarczy inżynierom cennych danych do wykorzystania w przyszłych projektach.

Co to jest cyfrowy bliźniak?

Używając cyfrowych danych, można stworzyć cyfrową replikę każdego fizycznego systemu, urządzenia, maszyny, procesu produkcji, każdego procesu przemysłowego – tłumaczy Sham Chotai, dyrektor ds. technicznych w GE Power & Water. W jakim celu można wykorzystać taką cyfrową kopię? Taka identyczna reprezentacja fizycznego systemu umożliwi nam zrozumienie pewnych procesów, przewidywanie zdarzeń związanych z użytkowaniem systemu i optymalizację działań. To wysokiej jakości replika firmowych zasobów – wyjaśnia Chotai.

Szczególnie istotne jest to, że wszelkie zmiany, jakie będą zachodzić w prawdziwym urządzeniu, maszynie, obiekcie czy systemie, zostaną odzwierciedlone w cyfrowym bliźniaku. Dzięki temu będzie można łatwiej zarządzać czy eksploatować urządzenia i obiekty oraz systemy, w tym m.in. wcześniej wykrywać usterki i awarie, by w porę zapobiegać niekorzystnym ich skutkom.

Przeczytaj także: Mostostal Warszawa opatentował konstrukcję mostu kompozytowego

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.