Profesjonaliści z branży spawalniczej wykorzystują obecnie w swoich działaniach zarówno tradycyjne metody spawania łukowego, zgrzewania punktowego, jak i spawania laserowego. Spawarki laserowe są coraz popularniejsze w zakładach pracy, pomimo swojej wyższej ceny oferują bowiem większą szybkość i precyzję spawania. Czy warto więc zaopatrzyć się w spawarkę laserową?

Fot. centrummaszyncnc.pl

Fot. centrummaszyncnc.pl

Tradycyjne metody spawania

Obecnie stosuje się kilka tradycyjnych metod spawania, w tym:

- Spawanie wolframowym gazem obojętnym (TIG). Ta metoda spawania łukowego wykorzystuje nietopliwą elektrodę wolframową do podgrzania obrabianego przedmiotu w celu wykonania spoiny.

- Spawanie metali w gazie obojętnym (MIG). Ta metoda spawania łukowego wykorzystuje zużywalny składnik drutu — służący zarówno jako elektroda, jak i materiał wypełniający – do wykonania spoiny.

- Zgrzewanie punktowe. Ta metoda spawania wykorzystuje parę elektrod do zaciskania spawanych elementów i przepuszczania między nimi prądu elektrycznego w celu utworzenia spoiny.

Spawarka laserowa – jak działa?

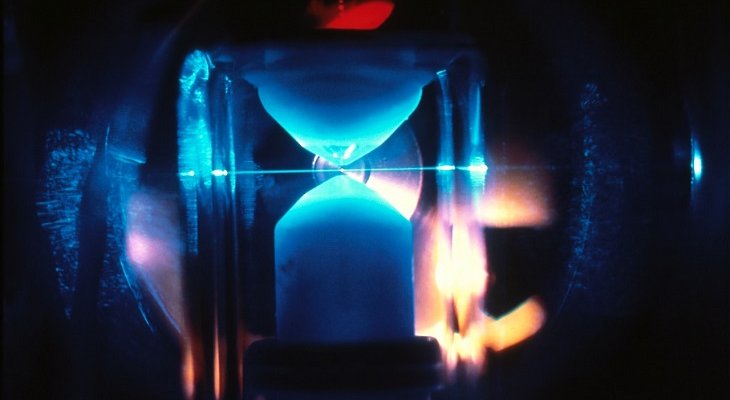

Spawanie laserowe polega na stapianiu obszaru styku poprzez użycie wiązki promieni laserowych w osłonie gazu obojętnego. Wiązka ta ma dużą gęstość energii, dzięki czemu spawarki laserowe są w stanie pracować na elementach nawet do 25 mm grubości. Co najważniejsze zaś, wiązka jest regulowana, co gwarantuje bezkonkurencyjną elastyczność zastosowania – spawarka laserowa może pracować nawet na najcieńszych materiałach z dużą precyzją. Wykorzystanie technologii ręcznego spawania laserowego odbywa się szeroko m.in. w branży motoryzacyjnej czy produkcji urządzeń sanitarnych. Wachlarz zastosowań spawania laserowego wciąż ulega powiększeniu i coraz więcej zakładów produkcyjnych wykorzystuje tę technologię w codziennej pracy.

Zalety spawania laserowego

W porównaniu z tradycyjnymi metodami spawania, spawanie laserowe ma następujące zalety:

- Mniej ciepła. W operacjach spawania laserowego całkowity wkład ciepła jest znacznie niższy niż w przypadku tradycyjnych operacji spawania.

- Mniejsze ryzyko makro ugięć i zniekształceń. Mniej ciepła przekłada się również na mniejsze zniekształcenia powstałe podczas spawania, ponieważ wiąże się to z mniejszymi naprężeniami termicznymi.

- Szybszy czas pracy. Pomimo wyższej początkowej inwestycji w narzędzia, spawanie laserowe często okazuje się bardziej opłacalne niż tradycyjne spawanie ze względu na szybkość obróbki. Większa prędkość działania oznacza również większe zdolności produkcyjne.

- Większa przydatność do cienkich metali. Ze względu na regulowany rozmiar wiązki spawanie laserowe jest doskonałą metodą łączenia cienkich lub delikatnych części metalowych. Rozmiar wiązki można specjalnie ustawić tak, aby stopić tylko odpowiednią ilość metalu w celu uzyskania spoiny, minimalizując w ten sposób występowanie naprężeń wewnętrznych, zniekształceń i defektów wywołanych ciepłem. Gwarantuje to też wysoką stabilność procesu spawania laserowego.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!