Ze względu na 100-lecie odzyskania niepodległości oraz przyznaną niedawno przez władze miasta Gdańska nagrodę dla firmy Warbud S.A. za najlepszą realizację architektoniczną, postanowiliśmy uczcić te dwie okazje i przypomnieć o najtrudniejszym etapie budowy Muzeum II Wojny Światowej w Gdańsku, jakim były prace fundamentowe pod tym obiektem. 80% budynku, w tym najcenniejsza ekspozycja główna, jest zlokalizowane na głębokości 14 m pod ziemią w bliskim sąsiedztwie dwóch rzek – Motławy i Raduni. Wysoki poziom wód gruntowych był w tym przypadku największym wyzwaniem

FOT. 1. Muzeum II Wojny Światowej (fot. Ireneusz Rek, archiwum Soletanche)

FOT. 1. Muzeum II Wojny Światowej (fot. Ireneusz Rek, archiwum Soletanche)

Tytuł tego opracowania nie jest przypadkowy. W kontekście tej realizacji słowo „historia” jest wieloznaczne. Przede wszystkim po każdej budowie oprócz dokumentacji oficjalnej, jak np. dziennik budowy, który jest swego rodzaju pamiętnikiem z czasów prac wykonawczych, pojawiają się różnego rodzaju anegdoty ekipy realizacyjnej i osób związanych z powstaniem danej konstrukcji. W przypadku Muzeum II Wojny Światowej to również historia tak wstrząsająca, że naszym zadaniem jako narodu jest uchronić ją od zapomnienia i przekazać kolejnym pokoleniom, aby już nigdy nie stało się to, o czym opowiada ekspozycja zamknięta 14 m pod ziemią. Ekspozycja muzeum nie bez powodu usytuowana jest tak głęboko. Jest to symbol Polskiego Państwa Podziemnego. Wystawa pokazuje czas wojny z dwóch perspektyw – zwykłych ludzi oraz wielkiej polityki. Dla nas, jako firmy przystępującej do przetargu, było jasne, że chcemy brać udział w takim projekcie. Rozumiemy ideę architekta (oprócz nas w przetargu wystartowała jeszcze jedna firma) i dlatego zdecydowaliśmy się, mimo ogromnego wyzwania inżynierskiego, podjąć się realizacji fundamentów pod tym obiektem.

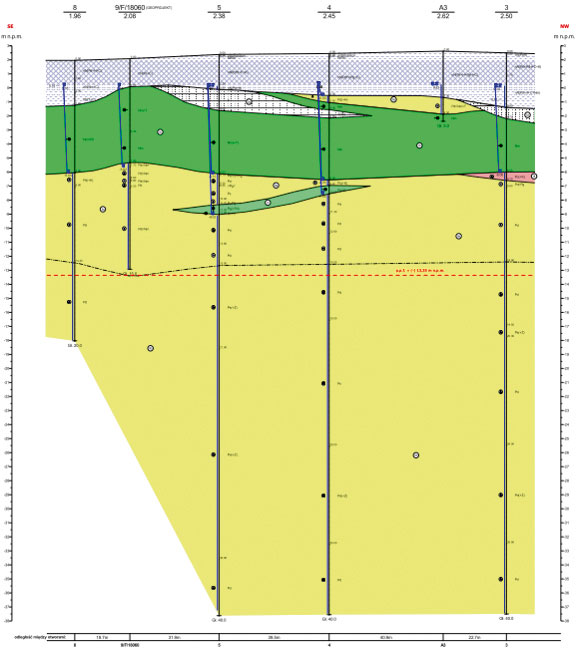

RYS. 1. Typowy przekrój geologiczny

RYS. 1. Typowy przekrój geologiczny

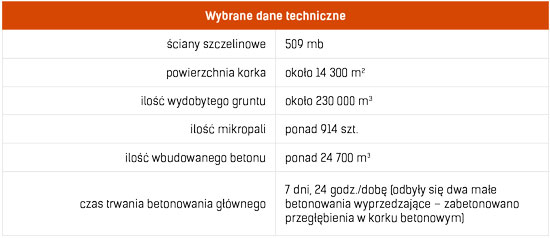

Zakres prac budowlanych:

- pierwszy etap obejmował wykonanie tzw. suchego wykopu, stanowiącego bazę do rozpoczęcia kolejnego etapu (zadanie Soletanche Polska);

- drugi etap stanowił wzniesienie konstrukcji budynku (zadanie Warbud S.A.).

Podstawowy zakres prac objętych etapem początkowym budowy zawierał:

- wykonanie niezbędnych przekładek mediów;

- wykonanie ścian szczelinowych;

- wykonanie części robót ziemnych metodą klasyczną – wykop koparkami;

- wykonanie tymczasowych kotwi gruntowych dla zachowania stateczności ścian szczelinowych;

- wypełnienie wykopu wodą;

- wykonanie pozostałych robót ziemnych metodą bagrowania (tzw. refulacji) przy użyciu pogłębiarek – wykop wykonywany metodą mokrą;

- wykonanie mikropali samowiercących, kotwiących korek betonowy oraz przyszłą płytę fundamentową budynku. Mikropale zostały wykonane z jednostek pływających przy współpracy z nurkami, a ich zadanie to tymczasowe zakotwienie korka betonowego oraz docelowe zakotwienie płyty fundamentowej budynku dla zrównoważenia wyporu wody;

- wykonanie korka betonowego – jedno z największych betonowań podwodnych na świecie;

- wypompowanie wody gruntowej z obrębu ścian szczelinowych oraz korka betonowego.

Etap projektowania

Warunki gruntowe

Obiekt został zlokalizowany w delcie Wisły w obrębie Żuław Wiślanych. Przypowierzchniową warstwę tworzą grunty antropogeniczne w postaci nasypów gruzowo-mineralno-organicznych o miąższości do 3,9 m. Poniżej występują holoceńskie osady deltowe, czyli torfy i namuły o dużej miąższości dochodzącej do 9 m. Głębsze podłoże zbudowane jest z holoceńskich utworów aluwialnych, wykształconych jako piaski drobne i średnie przewarstwione sporadycznie warstwami gruntów spoistych o niewielkiej miąższości w postaci piasków gliniastych i glin pylastych. Podścielone one są plejstoceńskim pakietem gruntów piaszczysto-żwirowych o miąższości około 40 m. Strop utworów kredowych wg [1] występuje dopiero na głębokości około 100 m p.p.t.

FOT. 2. Wykonywanie ścian szczelinowych MIIWŚ (fot. Ireneusz Rek, archiwum Soletanche)

FOT. 2. Wykonywanie ścian szczelinowych MIIWŚ (fot. Ireneusz Rek, archiwum Soletanche)

Wody gruntowe poziomu wodonośnego (piaszczysto-żwirowa seria plejstoceńsko-holoceńska) zalegają poniżej gruntów organicznych, które napinają zwierciadło wód gruntowych. Ustabilizowane zwierciadło wód gruntowych ustalono w dokumentacji [..] na głębokości od 0,10 do 0,25 m n.p.m., co daje wartość 15,78-

-15,93 m powyżej dna wykopu.

FOT. 3. Betonowanie sekcji ściany szczelinowej (fot. Ireneusz Rek, archiwum Soletanche)

FOT. 3. Betonowanie sekcji ściany szczelinowej (fot. Ireneusz Rek, archiwum Soletanche)

Warunki geologiczno-hydrologiczne wymogły zastosowanie odpowiedniej technologii wykonania wykopu ze względu na brak możliwości typowego wypompowania wody z wykopu bądź zagłębienia spodu ścian szczelinowych w warstwie słabo przepuszczalnej.

Obliczenia i opis zagadnienia

Ze względu na złożoność zagadnienia obliczenia opisanego zamierzenia budowlanego wykonywano etapowo przy użyciu różnorodnego oprogramowania komputerowego, wspomagając się wynikami próbnych testów.

- W pierwszym etapie wykonano obliczenia ścian szczelinowych w programie Paroi2009, oceniając przemieszczenia ścian, momenty zginające i siły przekrojowe w ścianach, siły w tymczasowych kotwach gruntowych. W celu sprawdzenia wpływu głębokiego wykopu na otoczenie zamodelowano poszczególne przekroje obliczeniowe przy użyciu metody elementów skończonych (MES) w programie Plaxis 2d. Zainstalowane inklinometry pozwoliły na bieżącą analizę wyników dla poszczególnych faz i odpowiednie skalibrowanie modelu do kolejnego etapu obliczeń. Wyniki przeprowadzanych analiz pozwoliły na prawidłowe określenie przede wszystkim modułów odkształcenia E0 dla poszczególnych warstw gruntów. Moduł ten jest podstawowym parametrem opisującym ośrodek gruntowy w modelu korzystającym z MES, a wartość jego trudno określić prawidłowo w dokumentacji geologicznej ze względu na ograniczoną ilość badań, a także zmienność modułu wraz z głębokością.

- Zwymiarowanie elementów kotwiących płytę korka betonowego poprzedziły testy na mikropalach próbnych. Do obliczeń zastosowano metody zaproponowane przez dostawcę materiału Titan oraz skorelowano je z obliczeniami wg polskiej normy PN-83_B-02482 Nośność pali i fundamentów palowych i wynikami próbnych obciążeń.

- Kolejny najtrudniejszy etap stanowiło zaprojektowanie betonowej niezbrojonej płyty – korka. W celu uwzględnienia wpływu kształtu obiektu oraz zmian poziomu płyty zastosowano obliczenia w programie ROBOT, pozwalające na zamodelowanie całego elementu. Na podstawie próbnych obciążeń wyznaczono sztywność podparcia elementu mikropalami zamodelowanymi w odpowiedniej siatce. Trudniejszym, a bardzo istotnym elementem, okazało się określenie sztywności połączenia betonowej płyty korka z wcześniej wykonaną ścianą szczelinową. Analiza obliczeniowa wykazała, że wartość ta ma znaczący wpływ na naprężenia w betonie, a co za tym idzie, konieczność ewentualnego dozbrajania płyty korka w rejonach przyściennych lub zmianę klasy betonu.

Etap wykonawstwa

Ściany szczelinowe

Ściany szczelinowe zostały wykonane w technologii CWS® (Continuous Water Stop) – z zastosowaniem uszczelek wodoszczelnych na stykach poszczególnych sekcji. Ma to kluczowe znaczenie w przedsięwzięciach charakteryzujących się znacznym poziomem wód gruntowych oraz przy realizacji ścian w bezpośrednim sąsiedztwie istniejących obiektów. W gruncie, po wydrążeniu szczeliny, osadzane są klatki zbrojeniowe oraz elementy rozdzielcze CWS®. Wodoszczelność połączeń zostanie zapewniona taśmą PVC instalowaną w złączu CWS®. Nasza technologia gwarantuje pionowość i licowanie sekcji poprzez prowadzenie chwytaka po prowadnicy, którą jest element rozdzielczy. W tak przygotowaną szczelinę metodą Contractor jest podawany beton.

Ściany szczelinowe (pełen obwód, tj. 509 mb do głębokości 27–28 m) zostały zrealizowane w ciągu ośmiu tygodni przy użyciu dwóch maszyn głębiących oraz jednej serwisowej.

FOT. 4. Wiercenie tymczasowych kotwi gruntowych (fot. Ireneusz Rek, archiwum Soletanche)

FOT. 4. Wiercenie tymczasowych kotwi gruntowych (fot. Ireneusz Rek, archiwum Soletanche)

Tymczasowe kotwie gruntowe

Dla zapewnienia stateczności ścian szczelinowych w czasie pracy w fazie tymczasowej Soletanche zaprojektowało i wykonało tymczasowe kotwie gruntowe. Były one wykonywane przy użyciu dwóch kotwiarek typu Klemm 806 z zastosowaniem podwójnego systemu wiercenia (orurowanie + żerdzie) z przedmuchem powietrza. Nośność kotwi wynosiła 1000 kN.

FOT. 5. Widok budowy w trakcie wykopu klasycznego (archiwum Soletanche)

FOT. 5. Widok budowy w trakcie wykopu klasycznego (archiwum Soletanche)

Roboty ziemne

Faza I robót ziemnych polegała na wykonaniu wykopu klasycznie, przy użyciu koparek do poziomu niezagrażającego przebiciem hydraulicznym przez dno wykopu.

Faza II robót ziemnych obejmowała wykonanie wykopu metodą refulacji – mieszania urobku z wodą, gdzie transport odbywa się przy pomocy rur na pole refulacyjne, a tam po odsączeniu wody urobek jest wywożony, odzyskana woda wraca do wykopu, uzupełniając poziom wody pomiędzy ścianami szczelinowymi i gwarantując zachowanie odpowiedniego nadciśnienia przy dnie wykopu oraz stabilizując dodatkowo ścianę szczelinową.

FOT. 6. Widok na pole refulacyjne w trakcie prowadzenia prac (archiwum Soletanche)

FOT. 6. Widok na pole refulacyjne w trakcie prowadzenia prac (archiwum Soletanche)

Zastosowano dwa typy pogłębiarek:

- do gruntów piaszczystych używano maszyny urabiającej grunt przy użyciu tzw. water jet. Grunt był spulchniony poprzez podawanie wody pod bardzo dużym ciśnieniem, a następnie przy użyciu systemu rur i pomp transportowany na pole refulacyjne do odsączenia;

- do gruntów spoistych (namuły, pierwsza warstwa) używano maszyny urabiającej grunt w sposób mechaniczny.

Podczas prowadzenia prac natrafiono na warstwę kamieni, do usunięcia której używana była koparka zainstalowana na pływającej barce i pracująca ciągle z pogłębiarkami w celu zapewnienia odpowiedniej ilości wydobywanego urobku każdego dnia.

Mikropale

Dla zapewnienia stateczności korka betonowego oraz przyszłej płyty fundamentowej (również narażonej na działanie wyporu wody od spodu) zaprojektowano i wykonano mikropale kotwiące o nośności na wyciąganie ponad 2000 kN każdy. Zastosowano żerdzie systemowe Titan, a wykonanie mikropali powierzono podwykonawcy – firmie Aarsleff, która to zadanie zrealizowała wraz z firmą Soley.

FOT. 7. Usuwanie kamieni z dna wykopu (archiwum Soletanche)

FOT. 7. Usuwanie kamieni z dna wykopu (archiwum Soletanche)

Każdy mikropal wykonywany był z pływających barek przy pomocy nurków z tzw. „pustym przewiertem” przez wodę rzędu 15 m. System samowiercący pozwala osiągnąć znaczne wydajności, a pompowana cały czas płuczka cementowa stabilizuje otwór wiertniczy oraz pozwala uniknąć stosowania orurowania, co znacznie ułatwia i przyspiesza proces wiercenia.

FOT. 8. Widok budowy w trakcie pracy pogłębiarek (archiwum Soletanche)

FOT. 8. Widok budowy w trakcie pracy pogłębiarek (archiwum Soletanche)

Przed wykonaniem docelowych mikropali wykonano sześć testów wyprzedzających (testy przeprowadzono z poziomu terenu). Natomiast dla ostatecznego potwierdzenia nośności mikropali na wyciąganie wykonano dodatkowe, trzy podwodne testy nośności. Badanie to odbyło się zgodnie z Polską Normą. Wszystkie próby potwierdziły uzyskanie zaprojektowanej nośności mikropali i pozwoliły spokojnie przygotowywać się do betonowania korka podwodnego.

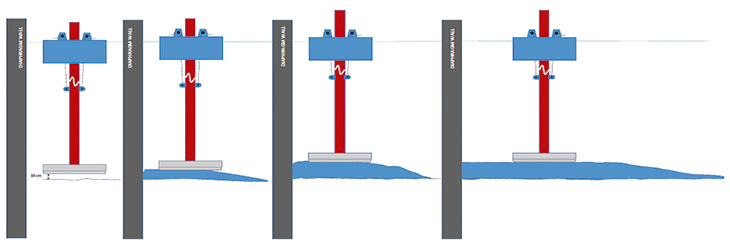

RYS. 2. Schemat układania betonu korka betonowanego podwodnie (opatentowany system Dobber)

RYS. 2. Schemat układania betonu korka betonowanego podwodnie (opatentowany system Dobber)

Korek betonowy – podwodne betonowanie

Korek betonowy wykonano metodą betonowania podwodnego w technologii opatentowanej Dobber. W opisywanej technologii stalowe rury do betonowania podwodnego typu Contractor połączone są w górnej części z pływakiem pozwalającym na utrzymywanie ich w pozycji pionowej. Do górnej części rur został zamontowany kosz zasypowy, przez który podawany był beton z pomp na początku betonowania. W kolejnej fazie kołnierz pompy do betonu wprowadzono bezpośrednio do rury wlewowej.

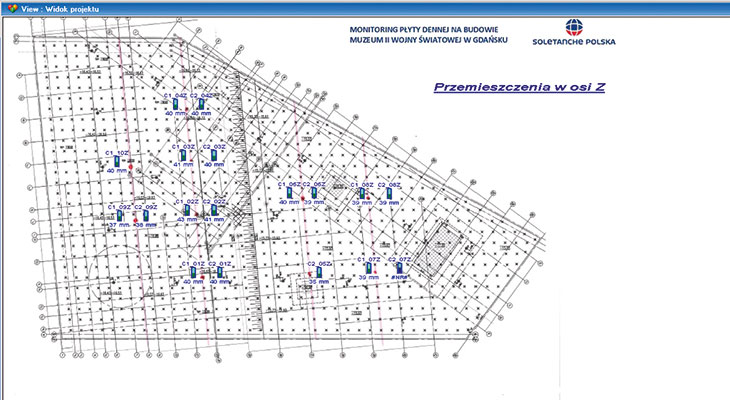

RYS. 3. Plan punktów pomiarowych (archiwum Soldata/Soletanche)

RYS. 3. Plan punktów pomiarowych (archiwum Soldata/Soletanche)

W przypadku miejsc znajdujących się poza zasięgiem pomp ustawionych na lądzie, betonowanie odbywało się z pompy ustawionej na platformie pływającej. W tym przypadku jedna z pomp, znajdująca się na lądzie, podawała beton z betonowozów do pompy ustawionej na platformie pływającej, która przetransportowywała mieszankę w miejsce wbudowania.

FOT. 9. Betonowanie podwodne

FOT. 9. Betonowanie podwodne

W celu zapewnienia ciągłości betonowania pompy ustawione były w odpowiednich miejscach przed przystąpieniem do wykonywania kolejnych fragmentów korka. Budowę obsługiwały cztery węzły betoniarskie zapewniające również odpowiednią ilość betonowozów (około 50 betonowozów w ciągłym ruchu) i pomp (pięć–sześć pomp non stop na budowie).

FOT. 10. Wykonywanie mikropali kotwiących (archiwum Soletanche)

FOT. 10. Wykonywanie mikropali kotwiących (archiwum Soletanche)

Obsługa na platformie pływającej mierzyła i kontrolowała wysokość betonowania, aby nie przekroczyć docelowej grubości korka. Rury wlewowe przemieszczano w kolejne miejsce przy użyciu wciągarek zakotwiczonych na oczepach ścian szczelinowych. Korek betonowano pasami układanymi przez dwa zestawy betonujące, poruszające się od ścian szczelinowych do środka budowy równomiernie i w sposób zapewniający ciągłe betonowanie oraz jednolitą strukturę betonu.

_4e78d212c2.jpg) FOT. 11. Betonowanie podwodne

FOT. 11. Betonowanie podwodne

W trakcie układania mieszanki betonowej kontrolowano:

- poziom wody w wykopie;

- drożność systemu wyrównującego poziom wody w wykopie;

- położenie rur wlewowych;

- szybkość betonowania;

- przyrost wysokości betonu.

Wyprzedzająco przeprowadzono szczegółową analizę receptury betonu korka, dobierając jej składniki tak, aby otrzymać maksymalny efekt układania i czasu wiązania przy ograniczonej temperaturze wiązania. Detal połączenia ściany szczelinowej z korkiem betonowym (sztywność połączenia) był jednym z decydujących czynników przy dobieraniu mieszanki betonowej i jej wytrzymałości.

FOT. 12. Widok na budowę – przepompowywanie betonu z pompy na brzegu do pompy na platformie pływającej (archiwum Soletanche)

FOT. 12. Widok na budowę – przepompowywanie betonu z pompy na brzegu do pompy na platformie pływającej (archiwum Soletanche)

Monitoring ścian szczelinowych oraz korka betonowego

W celu sprawdzenia założeń obliczeniowych, jak i dla zachowania bezpieczeństwa okolicy tak dużej budowy, stworzony został projekt monitoringu poszczególnych elementów obudowy wykopu oraz zabetonowanego korka. Opracowanie i przeprowadzenie szczegółowego monitoringu umożliwiało analizę w czasie realizacji obiektu i bieżącą korektę oraz kontrolę zaprojektowanych rozwiązań.

FOT. 13. Widok korka po oczyszczeniu i uszczelnieniu – widoczne mikropale z płytami kotwiącymi (archiwum Soletanche)

FOT. 13. Widok korka po oczyszczeniu i uszczelnieniu – widoczne mikropale z płytami kotwiącymi (archiwum Soletanche)

Ściany szczelinowe monitorowane były poprzez:

- standardowy monitoring geodezyjny,

- monitoring przemieszczeń ścian przy użyciu inklinometrów.

Jednym z najważniejszych zagadnień było monitorowanie zachowań korka betonowego od momentu jego zabetonowania, poprzez czas wypompowywania wody gruntowej, aż do momentu dociążenia go docelową płytą fundamentową.

Wraz z firmą Soldata, Soletanche Polska zdecydowała się na całodobowy monitoring poprzez zastosowanie automatycznych cyklopów (pomiary w czasie rzeczywistym) oraz sprawdzanie poziomu wody gruntowej poza obrysem ścian. Dla pewności prowadzono również standardowy monitoring geodezyjny korka. Zastosowano specjalne wieże wystające ponad wodę (przed jej wypompowaniem) i na nich założono repery robocze. Wieże zakotwione były do korka betonowego i pozwalały bez problemu badać jego ruchy. Po wypompowaniu wody repery przeniesiono bezpośrednio na powierzchnię korka.

FOT. 14. Muzeum II Wojny Światowej (fot. Paweł Paniczko, źródło: http://kwadrat-gdynia.pl/miiws)

FOT. 14. Muzeum II Wojny Światowej (fot. Paweł Paniczko, źródło: http://kwadrat-gdynia.pl/miiws)

Zaobserwowane ruchy ścian szczelinowych i korka betonowego nie przekroczyły progów alarmowych i potwierdziły prawidłowość obliczeń statycznych.

Po zakończeniu betonowania korka oraz uzyskaniu przez beton odpowiedniej wytrzymałości przystąpiono do wypompowania wody znad płyty korka, a w następnej kolejności przystąpiono do uszczelniania rys, które pojawiły się w korku oraz oczyszczenia i skucia jego górnej powierzchni do zakładanych rzędnych. Nie bez wpływu na ilość rys i przecieków przez korek były odbywające się zaraz po wylaniu korka prace kafarowe na sąsiedniej działce.

Podsumowanie

Podwodne betonowanie korka betonowego dla wykonania suchego wykopu na budowie Muzeum II Wojny Światowej było jednym z największych betonowań tego typu na świecie. Ilość wbudowanego betonu w tamach „jednego podejścia” (około 25 000 m3) jest nie tylko rekordowa, ale też powodująca, że cała realizacja korka stała się operacją bardzo skomplikowaną logistycznie, wymagającą wielomiesięcznych przygotowań oraz zaangażowania wielu osób w proces przygotowania, jak i samej realizacji.

Przy tak dużej aktywności na placu budowy (przez ponad 70% czasu trwania projektu prace odbywały się z wykorzystaniem barek i pod wodą przy wsparciu nurków) całość robót została wykonana bezpiecznie, bez choćby najmniejszego wypadku na budowie. Dzięki udziałowi w tym procesie budowlanym możemy pochwalić się dzisiaj wieloma innowacjami, pionierskimi rozwiązaniami, ale nie zrobilibyśmy tego sami. Nad tym projektem pracowało całe Soletanche w Polsce, nasi przyjaciele z Francji, jak również świat naukowy. Serdeczne podziękowania należą się świętej pamięci dr. hab. inż. Adamowi Boltowi, prof. nadzw. związanemu z Politechniką Gdańską. Był częstym gościem muzeum w czasie jego powstawania. Jeśli sytuacja tego wymagała, pojawiał się tam również późną nocą, aby coś skonsultować, podpowiedzieć, sprawdzić, jak idą prace. Zdecydowanie był to dobry duch i opiekun tej budowy. Dzięki niemu oraz zaangażowaniu wszystkich stron związanych z powstaniem tego budynku Soletanche Polska może zaliczyć Muzeum II Wojny Światowej w Gdańsku na poczet swoich flagowych realizacji.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo GDMT geoinżynieria drogi mosty tunele 4/2018 [65]](https://inzynieria.com//uploaded/magazines/cover_gdmt65.jpg)