Jak mawiał Heraklit z Efezu, jedyną stałą rzeczą w życiu jest zmiana. Nie inaczej dzieje się z inwestycjami czy samym procesem budowlanym. Wówczas warto sięgać po niestandardowe rozwiązania. Proces zmiany wiąże się często z dodatkowymi kosztami, wydłużonym czasem na projektowanie czy wykonawstwo. Naszym zadaniem, jako wykonawców, jest optymalizacja przez zastosowane rozwiązania, co ma na celu maksymalne skrócenie czasu samej realizacji z jednoczesnym zachowaniem jakości. Przykładem może być działka, która została odsprzedana po wykonaniu fundamentowania specjalistycznego pod zaprojektowaną inwestycję. Nowy właściciel postanowił zmienić jej przeznaczenie z obiektu biurowego na mieszkaniowy. Jakie wyzwania stoją przed firmą geotechniczną w tak nietypowym scenariuszu?

Jak dobrać odpowiednio metodę wzmacniania podłoża? Fot. Soletanche Polska

Jak dobrać odpowiednio metodę wzmacniania podłoża? Fot. Soletanche Polska

Niespodzianki to chleb powszedni geotechników

Prace geotechniczne wykonywane są zazwyczaj na samym początku procesu budowlanego, kiedy pewne założenia dotyczące obiektu mogą ulec zmianie. Często w czasie projektowania fundamentów pośrednich czy wzmocnienia gruntu okazuje się, że zwiększeniu uległy obciążenia w związku ze zmianą przyszłego najemcy lokalu. W tym przypadku sytuacja jest komfortowa, ponieważ wystarczy zmodyfikować projekt i, co za tym idzie, zmienić wycenę prac firmy geotechnicznej. W o wiele trudniejszej sytuacji znajdujemy się wówczas, kiedy zmiany następują w czasie wykonywania prac i konieczne jest doprojektowanie dodatkowych elementów pomiędzy już wykonanymi (np. dogęszczenie pali lub kolumn). Na etapie projektowym być może wystarczające byłoby zwiększenie średnicy lub długości, co pociągnęłoby za sobą dodatkowe elementy. Jednak w najgorszej sytuacji znajdujemy się wtedy, gdy prace geotechniczne zostały już zakończone, a projekt ulega zmianie czasem wręcz diametralnej. Taka sytuacja miała miejsce w 2017 r., kiedy to na działce przeznaczonej wcześniej na inny obiekt nowy inwestor postanowił wybudować osiedle mieszkalne. Aby zrozumieć wyzwania, jakie czekały na firmę geotechniczną podczas tej realizacji, cofnijmy się do roku 2007.

Powrót do przeszłości

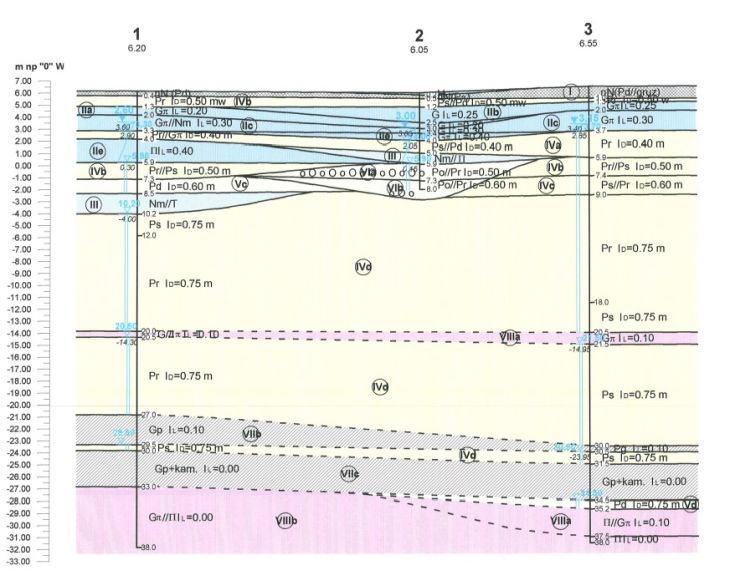

W tym roku w ramach wykonywania dokumentacji geologiczno-inżynierskiej wywiercono trzy otwory badawcze do głębokości maksymalnie 38 m oraz pogłębiono osiem otworów archiwalnych do głębokości 18–38 m. Zostały także wykorzystane archiwalne sondowania sondą SL. Na podstawie aktualnych i archiwalnych danych stwierdzono występowanie w warstwie przypowierzchniowej gruntów organicznych o niewielkiej miąższości, maksymalnie 1,0 m. Poniżej zlokalizowane są utwory niespoiste w postaci rzecznych piasków średnich i grubych o stopniu zagęszczenia ID = 0,5. Kolejno występują głębiej – od 1,90 do 7,0 m – zastoiskowe grunty spoiste, takie jak gliny, gliny pylaste, pyły i piaski gliniaste (IL od 0,2 do 0,4) z namułami. Przykrywają one strop piasków średnich, grubych i drobnych lokalnie pospółek o zmiennym stopniu zagęszczenia wzrastającym wraz z głębokością – od 0,4 do 0,75. Kolejna warstwa (na głębokości 15,5 do 32,5 m) jest nieciągła i składa się z morenowych glin piaszczystych i piasków gliniastych twardoplastycznych oraz półzwartych. Poniżej nawiercono strop gruntów trzeciorzędowych wykształconych w postaci glin pylastych, pyłów twardoplastycznych i półzwartych nieprzewierconych do głębokości rozpoznania, czyli maksymalnie 38 m.

Wodę gruntową nawiercono dosyć wysoko, na głębokości 3,0–3,2 m ppt. Przewarstwienia gruntów spoistych napinały zwierciadło wody, które stabilizuje się w każdym przypadku na poziomie swobodnego zwierciadła. Ze względu na głębokość wykopu należy obniżyć zwierciadło wody wewnątrz ścian o 12,5 do 13 m. Dopływ wody do wykopu został ograniczony poprzez zagłębienie spodu ścian szczelinowych – min. 1 m w warstwie słaboprzepuszczalnych glin i iłów.

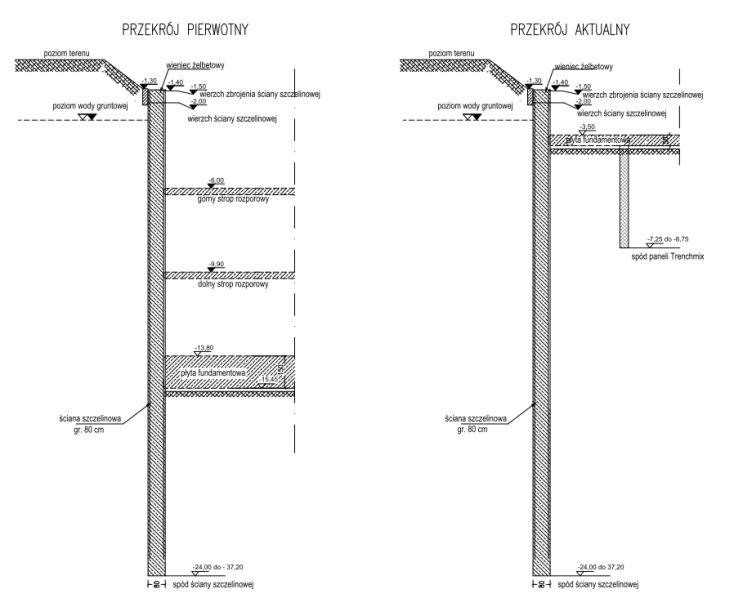

Rok później, na podstawie badań geologicznych, zostały zaprojektowane, a następnie wykonane przez Soletanche Polska ściany szczelinowe o grubości 80 cm i głębokości od około 24 do 37,2 m. Zabezpieczały one wykop pod trzy nietypowe wysokie kondygnacje podziemne, co dawało w sumie rzędną spodu wykopu na poziomie 15,45 m. Jako rozparcie zastosowano pierścienie z dwóch stropów rozporowych podpartych na 96 słupach tymczasowych HEB360, opartych w baretach o wymiarach 2,8 x 0,6m i długości 3,5 m. Obiekt został przystosowany do wykorzystania na studia telewizyjne. Po wykonaniu prac fundamentowych budowa została wstrzymana, a działka sprzedana.

9 lat później – zmiana poziomu posadowienia

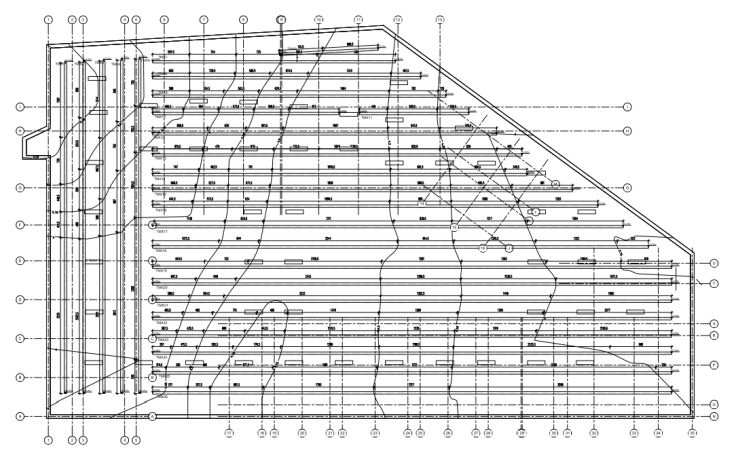

Prace po raz kolejny zostały rozpoczęte dopiero w 2017 r. Nowy właściciel całkowicie zmienił projekt zarówno nadziemnej, jak i podziemnej części obiektu, a także jego przeznaczenie. Obecnie jest to budynek mieszkalny z usługami posiadający 4–5 kondygnacji nadziemnych oraz tylko jedną kondygnacją podziemną. Zmiana poziomu posadowienia z -15,45 na -4,0 m narzuciła wykonanie spodu płyty fundamentowej w zupełnie innych warunkach gruntowych. Grunt wewnątrz wykopu otoczony ścianami szczelinowymi, znacząco utrudniającymi przepływ wody gruntowej, spowodował znaczne zmiany w przypowierzchniowych warstwach gruntu. Dodatkowo wykonanie 96 baret z poziomem wierzchu na -15,45 m znacząco rozluźniło grunt. Spowodowało to niemożliwość posadowienia bezpośredniego płyty fundamentowej. W takich okolicznościach niezbędne okazało się wzmocnienie podłoża do określonej rzędnej. W celu określenia poziomu występowania piasków średnio zagęszczonych oraz zagęszczonych wykonano dodatkowe sondowania CPT pozwalające na wrysowanie warstwic stropu poszczególnych gruntów.

Zadanie projektowo-wykonawcze dla Soletanche Polska – wzmocnienie podłoża

Wzmocnienie podłoża było wykonane w technologii TRENCHMIX®. Założono, że panele z cementogruntu będą przekazywały obciążenie z płyty fundamentowej na grunty niżej zalegające – piaski średnio zagęszczone oraz zagęszczone. Panele miały szerokość około 40 cm oraz rozstaw około 3,2 m.

Rys. 2. Porównanie przekrojów z obu projektów

Rys. 2. Porównanie przekrojów z obu projektów

Fazowanie robót

|

Rys. 3. Rzut paneli TRENCHMIX z warstwicami stropu utworów nośnych

Rys. 3. Rzut paneli TRENCHMIX z warstwicami stropu utworów nośnych

Wyzwania

|

Zalety technologii

|

Wybór technologii a czas realizacji i ograniczony budżet inwestora

Dobór technologii był podyktowany koniecznością szybkiego fazowania prac oraz oddania placu budowy nowemu inwestorowi. Ze względu na istniejące głębokie fundamentowanie, jakie pozostało po poprzednim projekcie, zdecydowano, że w tych warunkach najlepiej sprawdzą się panele TRENCHMIX® – nie tylko zapewnią bezpieczne i, co za tym idzie, równomierne rozłożenie obciążeń przyszłej konstrukcji, ale również umożliwią szybkie i atrakcyjne budżetowo wykonanie prac. Dzięki temu, że jest to technologia liniowa, najwięcej pracy zajęło odpowiednie zaprojektowanie i zaplanowanie realizacji. Dodatkowym wyzwaniem, ale również przewagą konkurencyjną w procesie przetargowym, był fakt, że jako wykonawca głębokiego fundamentowania dla poprzedniego właściciela, projektanci mieli bardzo dobre rozpoznanie gruntu. To pozwoliło na skuteczne zaprojektowanie paneli w taki sposób, aby ominęły wykonane przy okazji wcześniejszych robót barety oraz słupy tymczasowe. Sama faza realizacyjna przebiegała dzięki temu sprawnie. Dodatkowo na korzyść wykonawcy działał fakt, że jest to technologia bezurobkowa. Wywożenie urobku stanowi dość znaczący koszt w kosztorysie prac wykonawczych, a dzięki przyjętemu rozwiązaniu udało się zaoszczędzić czas i zmniejszyć koszty realizacji zadania.

TRENCHMIX® odpowiedzią na potrzeby klienta

Projektanci geotechniczni oraz wykonawcy specjalistycznych prac geotechnicznych mierzą się coraz częściej z coraz trudniejszymi zadaniami. Wiąże się to nie tylko z wykorzystaniem na cele budowlane działek o trudnej, skomplikowanej geologii i złożonych warunkach wodnych, ale także z potrzebą elastycznego dopasowania się do zmian projektu. W takich sytuacjach warto wykorzystywać technologie pozwalające na wiele zastosowań i dające duże możliwości projektowe. TRENCHMIX® możemy zastosować jako zabezpieczenie wykopu przed dopływem wody gruntowej, ściankę oporową z dodatkowym zbrojeniem, a także wzmocnienie gruntu pozwalające na przeniesienie znacznych sił z konstrukcji budynku na nośne, znajdujące się głębiej podłoże.

Fot. Soletanche Polska

Fot. Soletanche Polska

TRENCHMIX® okiem projektanta

Technologia ta polega na zniszczeniu istniejącej struktury gruntu za pomocą frezów skrawająco-mieszających, przytwierdzonych do łańcucha poruszającego się wzdłuż miecza trenchera, i jednoczesnym mieszaniu go ze spoiwem hydraulicznym podawanym w formie zawiesiny. Znaczna moc silników hydraulicznych trenchera oraz wysoka prędkość przesuwu łańcucha (powyżej 4,0 m/s) zapewniają bardzo dobre wymieszanie gruntu ze spoiwem, prowadząc do całkowitej unifikacji w profilu pionowym. W wyniku tego procesu, powstaje jednorodny w całym profilu panel z cementogruntu o zmodyfikowanych, w zamierzony i kontrolowany sposób, parametrach wytrzymałościowych i filtracyjnych.

Ideą zastosowania paneli TRENCHMIX® jest stworzenie w ramach rodzimego ośrodka gruntowego paneli z cementoguntu o zwiększonych parametrach wytrzymałościowych i odkształceniowych, które pozawalają uzyskać redukcję osiadań całkowitych i różnicujących oraz zwiększenie nośności ośrodka gruntowego, jak również ukierunkowanie i ograniczenie filtracji.

Jakość wykonanego panelu i uzyskanie jego wysokich parametrów zapewniona jest przez dostosowanie prędkości mieszania, ilości podawanego spoiwa, jak i jego specjalnie dobieranych ilościowo oraz jakościowo komponentów czy prędkości poruszania się maszyny w stosunku do warunków gruntowych. Spoiwami hydraulicznymi stosowanymi w technologii TRENCHMIX® jest cement lub gotowe mieszanki na bazie cementu, bentonitu, popiołów lub żużli oraz dodatków i domieszek (plastyfikatorów i opóźniaczy).

Sam proces produkcji podlega monitoringowi i jest wspomagany jest komputerowo. W czasie rzeczywistym rejestrowane są m.in. takie parametry, jak: prędkość przemieszczania się trenchera, prędkość obrotu łańcucha, ilość tłoczonego zaczynu, opory na głowicach hydraulicznych, głębokość panelu.

Ze względu na projektowanie niewątpliwą zaletą wzmocnienia gruntu z pomocą technologii Trenchmix® jest m.in.: ciągła struktura o stosunkowo małej zmienności parametrów fizycznych, korzystny charakter pracy w aspekcie przenoszenia obciążeń poziomych, ograniczenie miejsc koncentracji naprężeń w podstawie paneli oraz w warstwie transmisyjnej, łatwość projektowania z użyciem MES na modelu analizy 2D zamiast 3D.

Fot. Soletanche Polska

Fot. Soletanche Polska

TRENCHMIX® – jedna technologia, wiele rozwiązań

Z uwagi na liniowy charakter robót oraz prędkość ich wykonywania, technologia ta jest optymalnym rozwiązaniem w przypadku wzmacniania podłoża gruntowego pod wielkopowierzchniowymi obiektami handlowymi czy przemysłowymi. Może być stosowana również jako posadowienie fundamentów liniowych, wzmocnienie liniowych obiektów komunikacyjnych (linie kolejowe, nasypy drogowe itp.). Ze względu na wysokie właściwości przeciwfilltracyje świetnie sprawdza się jako przesłona na wałach przeciwpowodziowych. Panele TRENCHMIX® można zastosować również jako tymczasową obudowę wykopu w realizacjach kubaturowych.

Uważam, że warto rozważyć zastosowanie tej technologii, jeśli podstawowym kryterium jest szybkie wykonanie prac, skomplikowane warunki gruntowe, a założenia projektowe konstrukcji naziemnej pozwalają na takie rozwiązanie. Świetnie sprawdzi się także w odniesieniu do kwestii optymalizacji kosztów. Jej zastosowanie jest bardzo szerokie. W przypadku realizacji kubaturowych warunkiem jest zapewnienie dużego frontu robót oraz nieograniczonego dostępu w kontekście istniejącej zabudowę. Nie jest to jednak dobre rozwiązanie w sytuacji, kiedy plac budowy znajduje się w bezpośrednim sąsiedztwie innych budynków.

W przypadku wzmacniania podłoża metoda jest już opłacalna przy długości pojedynczych paneli wynoszących od około 60 do 80 mb, czego przykładem może być realizacja posadowienia płyty fundamentowej podziemia budynków mieszkalnych w opisywanym wyżej studium przypadku budynku mieszkalnego przy ul. Augustówka w Warszawie. Pod względem zabezpieczenia średniej głębokości wykopów z jednoczesnym odcięciem wody zastosowanie zbrojonej przesłony TRENCHMIX® jest już niemal bezkonkurencyjne. Obecnie optymalizacja kosztów jest jedną z głównych potrzeb inwestora, a zastosowanie opisanej w tym artykule technologii pozwala na uzyskanie znacznych oszczędności w budżecie zamawiającego.

Urszula Tomczak – absolwentka Politechniki Warszawskiej, gdzie kształciła się na wydziale Inżynieria Lądowa w specjalności Mosty i Budowle Podziemne. Ukończyła także studium podyplomowe z zakresu ochrony i kształtowania środowiska na wydziale Geologii Uniwersytetu Warszawskiego. Od roku 1998 jest aktywna zawodowo. Tworzyła projekty w ramach takich firm, jak: Warcent S.A., Biuro Projektów Geotechnicznych GEOKONSTRUKCJA sp. z o. o, Bouygues Polska. Jest wykładowcą Politechniki Warszawskiej oraz głównym ekspertem w firmie Soletanche Polska, z którą jest związana od 2004 r. Brała udział w realizacji takich projektów, jak np.: Suchy wykop dla Muzeum II Wojny Światowej w Gdańsku – kotwione ściany szczelinowe, betonowy korek, mikropale kotwiące; Warsaw Spire w Warszawie – kotwione ściany szczelinowe; Trasa WZ w Łodzi – ściany szczelinowe jako mury oporowe i podpory dla linii tramwajowej; KTW w Katowicach – kotwione ściany szczelinowe oraz barety jako posadowienie pośrednie części wysokiej budynku.

Przeczytaj także: Za każdym budynkiem kryje się historia

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia