Z tekstu dowiesz się: jaka jest skala projektu udrożnienia Łódzkiego Węzła Kolejowego, jakie prace geotechniczne wykonała firma Keller Polska, z jakimi wyzwaniami musieli zmierzyć się inżynierowie.

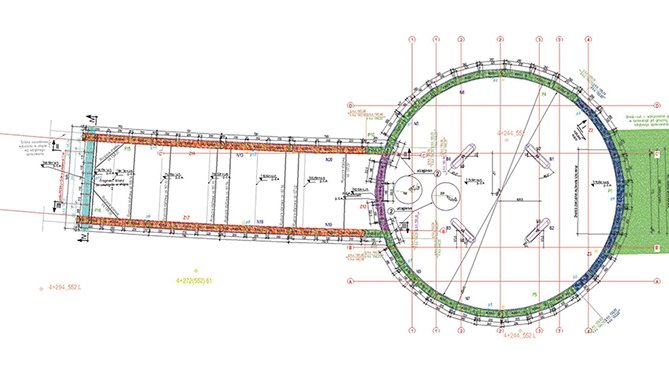

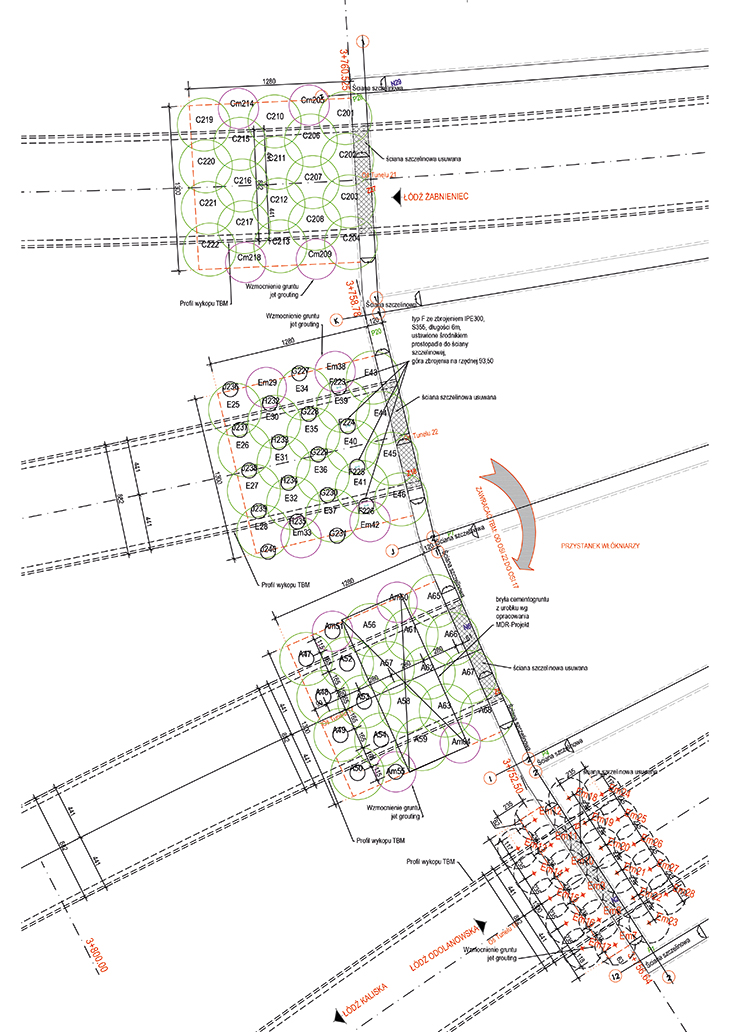

RYS. 2. | Rzut komory odbiorczej w osi 21

RYS. 2. | Rzut komory odbiorczej w osi 21

Udrożnienie Łódzkiego Węzła Kolejowego na odcinku Łódź Fabryczna – Łódź Kaliska/Łódź Żabieniec to projekt potocznie nazywany LWK. Choć skrót składa się jedynie z trzech liter, skala projektu i inwestycji jest imponująca. To jedna z największych inwestycji infrastrukturalnych i kolejowych ostatnich lat. LWK stanowi nowe połączenie, które jeszcze lepiej skomunikuje główne stacje kolejowe Łodzi. Trzy nowo powstające przystanki podziemne oraz tunele kolejowe o łącznej długości około 7,5 km przebiegające pod ulicami i budynkami centrum miasta otworzą aglomerację łódzką na nowe połączenia kolejowe oraz znacząco usprawnią transport pasażerski w skali regionu oraz kraju. Dodatkowo powstanie wiele nowych obiektów inżynieryjnych, a istniejące zostaną zmodernizowane.

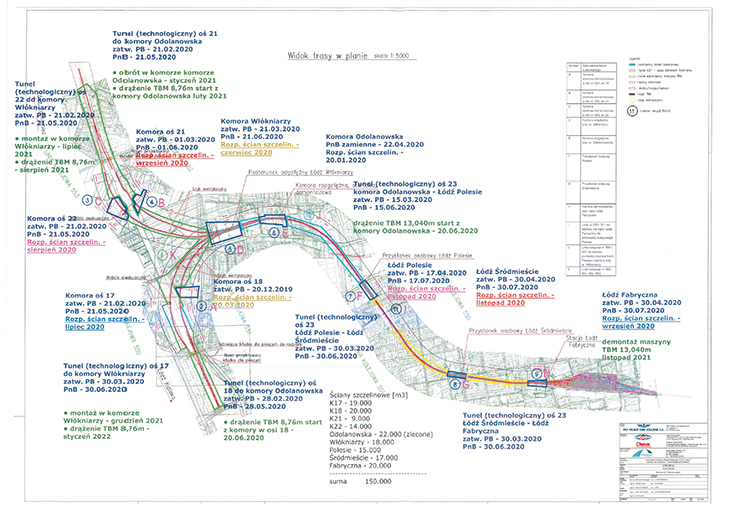

Skalę przedsięwzięcia ukazuje rys. 1 przedstawiający schemat projektu.

Realizacja tego zadania nie mogłaby się odbyć bez udziału firmy specjalistycznej i doświadczonej firmy geotechnicznej jaką jest Keller Polska. Dzięki wysoce wyspecjalizowanemu i rozwiniętemu zapleczu technicznemu oraz dostępie do zaawansowanych technologii byliśmy gotowi rozpocząć prace dla Konsorcjum w składzie Przedsiębiorstwo Budowy Dróg i Mostów sp. z o.o. oraz ENERGOPOL – SZCZECIN SA niemal natychmiast po zawarciu stosownych umów.

RYS. 1. | Schemat projektu LWK

RYS. 1. | Schemat projektu LWK

Pierwsze zlecenie jakie otrzymaliśmy obejmowało wykonanie wkładu do projektu budowlanego, wykonanie projektów wykonawczych oraz realizację trzech komór nadawczo-odbiorczych wraz z kilkudziesięciometrowymi fragmentami ramp wyjazdowych w technologii ścian szczelinowych grubości 80 cm. Jako pierwszą wykonaliśmy komorę nadawczą w osi 21. Kolejnym obiektem była komora odbiorcza w osi 22. Komory w rzucie miały kształt okręgu, a rampy wyjazdowe tworzyły dwie ściany szczelinowe biegnące po krzywej łamanej. Przed każdą komorą wykonane zostały bloki plug-in/plug-out o łącznej kubaturze około 3000 m3. Geometrię obiektów z lotu ptaka można przyrównać do kształtu komety i warkocza, zgodnie z rys. 2.

Cylindryczne komory zwieńczone zostały technologicznym wieńcem żelbetowym, a płyty fundamentowe zakotwiono na wypór za pomocą baret fundamentowych. Stateczność ścian szczelinowych ramp wyjazdowych została zapewniona za pomocą tymczasowej konstrukcji rozparcia stalowego oraz tymczasowych kotew gruntowych. Od czoła rampy zamknięte zostały tymczasową przesłoną pionową zrealizowaną w technologii wykopu szczelinowego, co pozwoliło zamknąć przebieg obudowy w planie i znacząco ograniczyć poziomą filtrację wód gruntowych do wykopu. Wykonanie trzeciej komory odbiorczej w osi 17 zaplanowane jest na czwarty kwartał 2022 r.

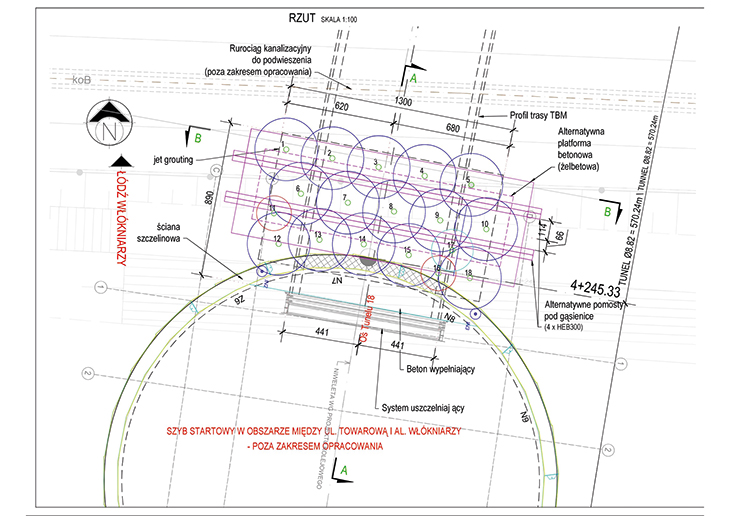

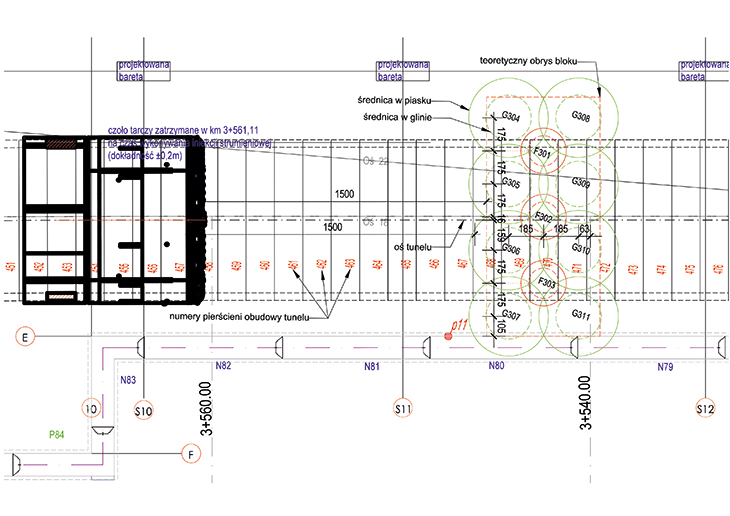

W trakcie realizacji ścian szczelinowych komory w osi 22, Konsorcjum powierzyło firmie Keller Polska również wykonanie bloku plug-out w technologii jet-grouting (Soilcrete®), a przy komorze nadawczej w osi 18 – obiekt o roboczej nazwie komora K4. Zlecone w drodze aneksu prace obejmowały konsultacje techniczne, analizy obiektu, wykonanie projektu wykonawczego oraz realizację bloku cementogruntu. Prace te zostały wykonane jako priorytet wobec zbliżającego się terminu rozpoczęcia drążenia przez małą maszynę TBM (tarcza „Faustyna”) tunelu w osi 18. Zadaniem bloku plug-out było stworzenie w gruncie ośrodka o przejściowych parametrach wytrzymałościowych oraz zapewnienie tymczasowej szczelności na pobocznicy nowopowstającego tunelu drążonego przez maszynę TBM bezpośrednio przy cylindrycznej komorze w osi 18. Zakres zadania przedstawia rys. 3.

RYS. 3. | Blok plug-out przy komorze nadawczej w osi 18

RYS. 3. | Blok plug-out przy komorze nadawczej w osi 18

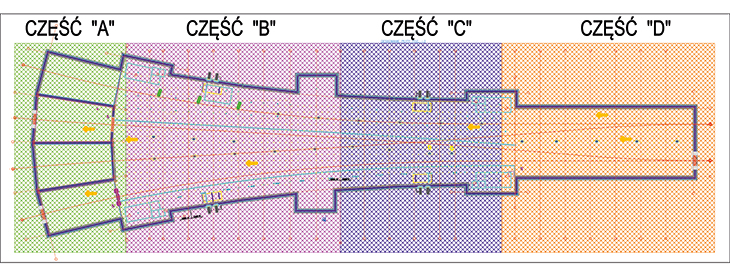

Dzięki wzorowej współpracy z Zamawiającym, terminowo i perfekcyjnie wykonanym etapom prac, Zamawiający zdecydował się zlecić firmie Keller Polska dodatkowy zakres w postaci opracowania wkładu do projektu budowlanego, opracowania projektu wykonawczego oraz realizacji prac geotechnicznych na największym i najbardziej skomplikowanym obiekcie całego projektu – przystanku osobowym Koziny. Obiekt zlokalizowany jest pomiędzy al. Włókniarzy, ul. Kasprzaka oraz ul. Drewnowską. Najgłębsze perony w przystanku osobowym Koziny zlokalizowane będą na głębokości około 26 m poniżej powierzchni otaczającego terenu. Od strony zachodniej (al. Włókniarzy) do przystanku Koziny biegną cztery tunele położone na różnych rzędnych, od wschodniej zaś (ul. Kasprzaka) przebiega trasa dwóch tuneli do oraz z komory Odolanowska poprzedzającej przystanek osobowy Polesie. Obiekt został podzielony na cztery sektory. Miało to na celu usprawnienie realizacji oraz precyzyjne określanie zakresów poszczególnych rozwiązań technicznych.

Skala zadania była imponująca. Był to jeden z większych projektów Keller Polska w ówczesnym czasie. Faza realizacji prac zasadniczych przypadała w trakcie trwania drugiej i trzeciej fali pandemii wywołanej koronawirusem. Dynamika wzrostu cen kluczowych materiałów budowlanych, przerwane łańcuchy dostaw oraz braki w dostępności niektórych materiałów stanowiły wyzwanie nie tylko dla kolegów z działu zakupów, ale i dla całego zespołu wykonawczego. Partnerskie podejście obydwu stron umożliwiło rozpoczęcie i prowadzenie prac w tych jakże nieprzyjaznych uwarunkowaniach rynkowych. Bez dobrej woli obu stron nie udałoby się zrealizować tego zadania.

RYS. 4. | Rzut przystanku osobowego Koziny

RYS. 4. | Rzut przystanku osobowego Koziny

Projekt wykonawczy rozwiązania geotechnicznego dla przystanku osobowego Koziny opracowany został przez biuro techniczne firmy Keller Polska i przewidywał wykonanie ścian szczelinowych grubości 1,20 m oraz głębokości od 16,35 m do 30,05 m. Konstrukcja przystanku osobowego Koziny była na tyle skomplikowana, że konieczne okazało się przeprowadzenie wielu analiz i obliczeń statycznych na modelach 3D. Budowa modeli obliczeniowych w programie PLAXIS 3D zajęła wiele tygodni, a same obliczenia numeryczne trwały kilka dni.

Rozpoczęcie fazy realizacji prac zasadniczych, to jest głębienia ścian szczelinowych nie oznaczało zakończenia projektowania. Kolejne etapy projektów wykonawczych dotyczyły baret fundamentowych, oczepów żelbetowych, tymczasowych kotew gruntowych i konstrukcji rozparcia stalowego oraz słupów podpierających stropy. Konieczne było także opracowanie kilku rewizji dla wydanych i skierowanych już do realizacji części projektu wykonawczego w odpowiedzi na zmiany w planie funkcjonalno-użytkowym i inne istotne modyfikacje wprowadzane przez Zamawiającego. Projektowanie aktywne będące odpowiedzią na potrzeby Zamawiającego okazało się naszym atutem.

Na potrzeby głębienia ścian szczelinowych sprowadzono najmocniejsze głębiarki oraz najbardziej doświadczonych operatorów prowadzących roboty budowlane. Prace były prowadzone w 24-godzinnym trybie, przez sześć dni w tygodniu. Wprowadzona została rotacyjna praca zespołów wykonawczych, aby wyeliminować ryzyko powstania ognisk zakażeń koronawirusem. Kiedy na świecie zamykano zakłady pracy i fabryki – blisko sto osób w całej firmie pracowało nad powierzonym zadaniem, oczywiście w pełnym reżimie sanitarnym. Wykonanie wszystkich sekcji ścian szczelinowych oraz baret trwało około 7 miesięcy. W tym czasie wbudowano około 30 tys. m3 mieszanki betonowej typu contractor oraz blisko 2,5 tys. ton stali zbrojeniowej w postaci gotowych koszy zbrojeniowych. Mieszankę betonową dostarczało konsorcjum dwóch firm, stal zbrojeniową zapewniało aż czterech dostawców – wszystko po to, aby zagwarantować najwyższą jakość oraz wyeliminować wszelkie ryzyka związane z przerwami w dostawach. Logistyka związana z dostawami tak dużej ilości mieszanki betonowej i stali zbrojeniowej oraz wywozami niemal tysiąca metrów sześciennych urobku szczelinowego dziennie w miejskich realiach była nie lada wyzwaniem. Wszystkie prace wykonano terminowo oraz z należytą starannością.

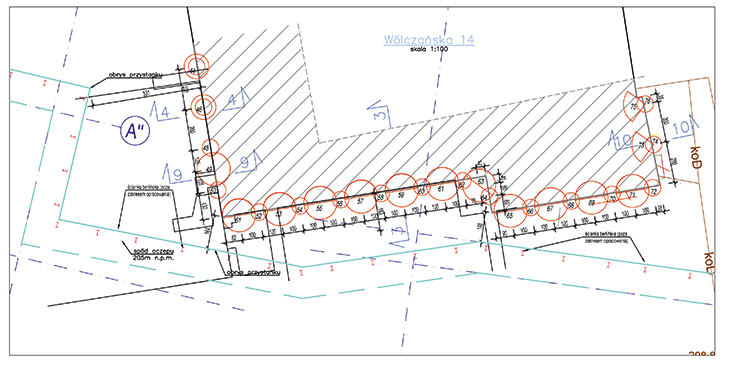

RYS. 5. | Rzut bloków plug-in/plug-out w zachodniej części przystanku Koziny

RYS. 5. | Rzut bloków plug-in/plug-out w zachodniej części przystanku Koziny

Tymczasowa stateczność ścian szczelinowych w centralnej części przystanku Koziny (sektor B, sektor C oraz częściowo sektor D) zapewniona została za pomocą 270 tymczasowych kotew gruntowych o długości przekraczającej 26 mb/kotew. Stateczność ścian szczelinowych w komorze wschodniej (sektor D) zapewniono za pomocą tymczasowej konstrukcji rozparcia stalowego instalowanego w narożnikach w dwóch poziomach. Na potrzeby wybranej przez Zamawiającego metody realizacji wewnętrznej konstrukcji obiektu metodą top-down wykonano 28 baret fundamentowych, w których zainstalowano słupy stalowe HEM 450 oraz HEM 500 wraz z głowicami do oparcia stropów. Największym wyzwaniem na tym etapie prac, poza dostępnością kształtowników HEM, w obliczu pandemii wywołanej koronawirusem były rygorystyczne wymagania dotyczące precyzji osadzenia słupów i głowic. Niedopuszczalne było wprowadzenie odchyłki od pionu większej niż h/250 (gdzie h – odległość pomiędzy punktami podparcia, to jest poziomem głowicy słupa, a poziomem posadowienia płyty), odchyłki w planie przekraczającej 10 cm oraz wysokościowej +5/-10 cm. Aby zachować najwyższą precyzję osadzania słupów w baretach konieczne było tyczenie oraz bieżące monitorowanie położenia względem osi konstrukcyjnych. Kształtowniki dostarczono bezpośrednio z huty w Luxemburgu. Scalenie oraz montaż głowic wykonano w Polsce. Na potrzeby montażu słupów w wykopie szczelinowym zaprojektowano oraz wykonano w spawalni Keller Polska specjalne urządzenie służące do precyzyjnej instalacji scalonych słupów.

Przed komorami zachodnimi wykonano cztery bloki plug-in/plug-out w technologii Soilcrete®, w części wschodniej wykonano jeden blok plug-out. Łączna kubatura bloków wynosiła około niemalże 11 tys. m3.

RYS. 6. | Rzut bloku serwisowego dla małej tarczy TBM w obrysie przystanku osobowego Koziny

RYS. 6. | Rzut bloku serwisowego dla małej tarczy TBM w obrysie przystanku osobowego Koziny

Na potrzeby wykonania przeglądu technicznego maszyny TBM zaprojektowano i wykonano dodatkowe bloki serwisowe, jeden w obrysie przystanku Koziny (dla małej tarczy TBM) oraz drugi w okolicy ul. Stolarskiej (dla dużej tarczy TBM). Prace te były efektem kolejnego zwiększenia zakresu zleconych przez Zamawiającego prac.

Firma Keller Polska zrealizowała także kilka mniejszych, ale równie ważnych prac. Obejmowały one podchwycenie fundamentów budynków sąsiadujących z projektowanym przystankiem Śródmieście, podchwycenie kolektora kanalizacji sanitarnej przy przystanku Śródmieście oraz przy komorze nadawczej w osi 18. Zadanie obejmowało uzgodnienia, opracowanie projektów wykonawczych oraz realizację podchwyceń w technologii wysokociśnieniowej iniekcji strumieniowej. Dodatkowym zadaniem jakie wykonaliśmy przy przystanku Śródmieście było wykonanie bloku plug-in.

Do wykonania pozostaje również gęsta siatka mikropali samowiercących na potrzeby kotwienia obiektu na wypór. W najbliższych tygodniach planujemy wykonać pierwsze mikropale.

RYS. 7. | Zakres podchwycenia budynku przy przystanku Śródmieście

RYS. 7. | Zakres podchwycenia budynku przy przystanku Śródmieście

Dla tak ważnego zadania jakim jest zakotwienie bryły całego obiektu podjęto wspólnie z Zamawiającym decyzję o wykonaniu dodatkowych testowych mikropali, które posłużą do dalszej konsekwentnej efektywnej współpracy projektantów Keller Polska i Zamawiającego nad najbardziej optymalnym pod względem technicznym i ekonomicznym rozwiązaniu również w tym aspekcie.

Wyzwania postawione przed Keller Polska na tym projekcie stymulują do ciągłego rozwoju i doskonalenia procesów na każdym etapie realizacji prac. Dodatkowo udział w tak znaczącym dla krajowej infrastruktury projekcie umacnia pozycję firmy Keller Polska jako lidera na rynku usług geotechnicznych oraz potwierdza, że jest pewnym, stabilnym i odpowiednio przygotowanym partnerem dla najbardziej skomplikowanych i wymagających zadań. Doskonale wyszkolona kadra projektantów i zespołów wykonawczych, dostęp do najnowocześniejszego oprogramowania wspomagającego projektowanie, szeroka paleta technologii oraz nowoczesny park maszynowy to zdecydowane atuty firmy Keller Polska. Dziękuję w imieniu całego zespołu realizującego to zadanie oraz firmy za możliwość udziału w tym prestiżowym projekcie. Czerpiąc z przeszłości, z optymizmem patrzymy w przyszłość.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo GDMT geoinżynieria drogi mosty tunele 3/2022 [80]](https://inzynieria.com//uploaded/magazines/cover_gdmt80.jpg)