Z tekstu dowiesz się: na czym polega rektyfikacja ścian szczelinowych i dlaczego jest tak istotna, dlaczego ważne jest wykonywanie przestrzennych modeli obliczeniowych 3D dla tak skomplikowanych zagadnień geotechniczno-konstrukcyjnych, z jakiego powodu kluczowe znaczenie ma odpowiednie zaprojektowanie i wykonanie tzw. zamka.

FOT. 1. | Zdjęcia własne Keller Polska

FOT. 1. | Zdjęcia własne Keller Polska

Udrożnienie Łódzkiego Węzła Kolejowego na odcinku Łódź Fabryczna–Łódź Kaliska/Łódź Żabieniec to projekt skrótowo i potocznie nazywany LWK. Dzięki tunelowi średnicowemu o łącznej długości 7,5 km Dworzec Łódź Fabryczna z końcowego stanie się przelotowym. W efekcie skróci się czas przejazdu, a przez ścisłe centrum Łodzi będą jeździły pociągi regionalne i dalekobieżne: na osi wschód–zachód (przez stacje Łódź Widzew, Fabryczna i Kaliska) i na osi północ–południe (Łódź Widzew, Fabryczna, Żabieniec). Dzięki inwestycji wzrosnąć ma liczba pociągów i częstotliwość ich kursowania. Powstaną trzy podziemne przystanki – Łódź Śródmieście, Łódź Polesie i Łódź Koziny (stacja rozgałęźna), które mają zapewnić dogodny dojazd do centrum miasta. Wszyscy mieszkańcy Łodzi z niecierpliwością wyczekują rychłego ukończenia budowy tunelu średnicowego.

Jeśli chodzi o aktualną sytuację na terenie inwestycji, po dziewięciu miesiącach postoju spowodowanego koniecznością wzmocnienia znajdujących się na trasie kamienic, większa maszyna TBM (ang. Tunnel Boring Machine), o imieniu Katarzyna, 21 czerwca tego roku wznowiła drążenie. Niestety, po kilku dniach prace zostały niespodziewanie przerwane. Jak informują PKP Polskie Linie Kolejowe, przyczyną wstrzymania robót było natrafienie na, jak to zostało przez zamawiającego określone, trudne grunty. W związku z czym, jak wyjaśnił inwestor, przed wznowieniem prac wymagany jest przegląd komory wydobywczej i przodka tarczy. TBM Katarzyna drążenie tunelu do Dworca Łódź Fabryczna zakończyć ma do marca 2026 r., natomiast mała TBM, Faustyna, jest na półmetku prac. Poinformowano także o podpisaniu nowych aneksów. Obecny stan zaawansowania robót wynosi około 65% (lipiec 2024 r.).

FOT. 2. | Zdjęcia własne Keller Polska

FOT. 2. | Zdjęcia własne Keller Polska

Aby doszło do wyżej wymienionych ruchów poszczególnych tarcz, powstać musiał najpierw przystanek osobowy Łódź Koziny, zwany również, ze względu na swój charakter, stacją rozgałęźną. Od końca 2019 r. do teraz prace geotechniczne na potrzeby tej inwestycji wykonuje spółka Keller Polska, której zamawiający zdecydował się zlecić realizację prac geotechnicznych na największym i najbardziej skomplikowanym obiekcie całego projektu – przystanku osobowym Koziny (marzec 2021 r.). Obiekt zlokalizowany jest pomiędzy Al. Włókniarzy, ul. Kasprzaka oraz ul. Drewnowską. Najgłębiej perony przystanku osobowego Koziny zlokalizowane będą około 26 m poniżej powierzchni otaczającego terenu. Od strony zachodniej (Al. Włókniarzy) do przystanku Koziny biegną cztery tunele położone na różnych rzędnych, od wschodniej zaś (ul. Kasprzaka) przebiega trasa dwóch tuneli do oraz z komory Odolanowska, poprzedzającej przystanek osobowy Polesie. Obiekt został podzielony na cztery sektory: A, B, C i D. Miało to na celu usprawnienie realizacji oraz precyzyjne określanie zakresów poszczególnych rozwiązań technicznych.

FOT. 3. | Zdjęcia własne Keller Polska

FOT. 3. | Zdjęcia własne Keller Polska

Po etapie prac zasadniczych (głębienie ścian szczelinowych, oczepy żelbetowe, tymczasowe kotwy gruntowe oraz iniekcja strumieniowa jet-grouting Soilcrete®) nastąpiła faza robót ziemnych i żelbetowych części podziemnej – prowadzona przez generalnego wykonawcę, czyli firmę PBDiM z Mińska Mazowieckiego. Wszystko po to, aby zgodnie z założeniami realizacyjnymi Faustyna mogła przebić się przez ścianę szczelinową obiektu oraz specjalny blok żelbetowy w części D i płynnie dotrzeć do przygotowanej komory technicznej w części A (fot. nr 1, 2, 3, 4 i 5), następnie z tej komory wyruszyć w stronę osi 21 inwestycji i centrum Łodzi.

FOT. 4. | Zdjęcia własne Keller Polska

FOT. 4. | Zdjęcia własne Keller Polska

Przedstawiamy kilka fotografii ilustrujących ruch tarczy TBM przez przystanek osobowy (w wykopie otwartym z wykorzystaniem specjalnie przygotowanej kolebki żelbetowej). Na fot. 1 zawsze ciekawy i newralgiczny moment przebicia ściany szczelinowej. Warto wspomnieć, że w tym przypadku nie doszło do żadnych istotnych ponadnormatywnych przecieków czy też deformacji ściany szczelinowej, jak i całego układu wytworzonego poprzez iniekcję strumieniową (tzw. bloki „plug in” oraz „plug out”). Na kolejnych zdjęciach możemy zobaczyć ogrom przedsięwzięcia oraz samej maszynerii niezbędnej do drążenia podziemnych tuneli za pomocą TBM. Ostatnie zdjęcie to już przetransportowana (za pomocą specjalnego łożyska) głowica tarczy – do konkretnego szybu nadawczego (komora w osi 21, zwana K21).

FOT. 5. | Zdjęcia własne Keller Polska

FOT. 5. | Zdjęcia własne Keller Polska

Obecnie dalej trwają prace ziemne i żelbetowe generalnego wykonawcy na poziomie -3. Na części obiektu osiągnięto już poziom zbliżony do poziomu docelowego dna wykopu (-26 m od istniejącego terenu). Aktualnie wykonujemy pozostałe prace związane z finalną rektyfikacją ścian szczelinowych, równie istotne dla konstrukcji całego przystanku (fot. 6).

FOT. 6. | Poziom -3 przystanku osobowego Koziny

FOT. 6. | Poziom -3 przystanku osobowego Koziny

Wewnętrzna odsłonięta powierzchnia ściany szczelinowej zostaje poddana finalnym zabiegom rektyfikacyjnym, zgodnym z zapisami normy PN-EN 1538. Jest to szczególnie istotny element wykonywania prac w tej technologii, więc każdorazowo strony realizujące wspólnie ściany szczelinowe powinny ustalić i doprecyzować umownie, jaką funkcję spełniać będzie ich odsłonięta powierzchnia oraz jakie wymogi będą jej stawiane w docelowej fazie użytkowania obiektu (w tym wypadku przystanek osobowy). Równie istotne, jak budzące wiele niekończących się dyskusji w trakcie prac, jest odpowiednie zaprojektowanie i wykonanie tzw. zamka, który łączy pionową ścianę szczelinową z przyszłą poziomą płytą fundamentową obiektu. Zazwyczaj są to zakresy prac należące do dwóch różnych firm projektowych i wykonawczych, więc bardzo istotne jest ustalenie na wstępie, kto ponosi odpowiedzialność za styk i ewentualne przecieki. Takie miejsca styku najlepiej wyprzedzająco odpowiednio zaprojektować, wykorzystując doświadczenia firm specjalistycznych, jak również wyjaśnić i jasno określić zakresy odpowiedzialności zaangażowanych stron.

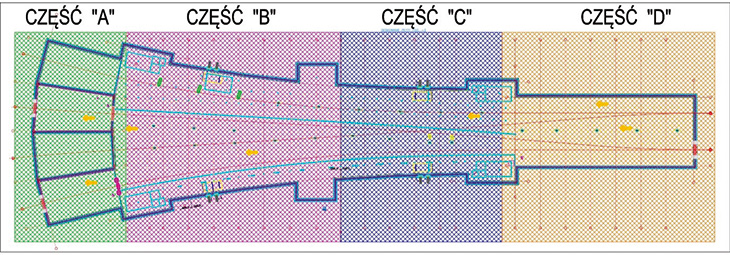

RYS. 1. | Rzut przystanku osobowego Łódź Koziny

RYS. 1. | Rzut przystanku osobowego Łódź Koziny

Ściana szczelinowa betonowana jest bezpośrednio w gruncie, który stanowi jej naturalny szalunek. Uzyskana faktura po odkopaniu jest odzwierciedleniem warunków gruntowych na danej głębokości oraz ewentualnych trudności w trakcie głębienia i betonowania (fot. 7). Z jednej strony jest to sprawa oczywista wynikająca z technologii, ale z drugiej – ze względów estetycznych stawiane są wymagania, aby ujednolicać fakturę ścian szczelinowych po odkopaniu, niezależnie od warunków gruntowych.

FOT. 7. | Odsłonięta wewnętrzna powierzchnia ściany szczelinowej po zabiegach rektyfikacyjnych

FOT. 7. | Odsłonięta wewnętrzna powierzchnia ściany szczelinowej po zabiegach rektyfikacyjnych

Ujednolicenia faktury nie można wykonać na etapie głębienia ściany, lecz dopiero po zakończeniu tego procesu, stosując odpowiednie metody rektyfikacyjne: mycie, kucie, szlifowanie czy też frezowanie itp.

Wszelkie ponadnormatywne ubytki betonu w ścianie szczelinowej należy uzupełnić, a nawisy skuć, skruszyć i usunąć z terenu budowy. Podobnie wygląda to z technologicznie przebetonowanymi głowicami baret fundamentowych (fot. 8 i 9). Następnie zbrojenie baret zostanie oczyszczone i przygotowane do połączenia ze zbrojeniem płyty fundamentowej obiektu.

FOT. 8. | Głowice baret fundamentowych bezpośrednio po usunięciu gruntu

FOT. 8. | Głowice baret fundamentowych bezpośrednio po usunięciu gruntu

Dodatkowym wyzwaniem było wykonanie baret fundamentowych przez Keller Polska wraz ze słupami stalowymi do metody podstropowej, ale również w tym wyjątkowym przypadku spełniających rolę fragmentu docelowych elementów konstrukcji w fazie użytkowej! W tym celu zastosowano przygotowane wcześniej urządzenie (specjalna konstrukcja stalowa) umożliwiające zmniejszenie odchyłek związanych z montażem słupa stalowego w pojedynczej barecie fundamentowej. Instalacja słupa następowała bezpośrednio po montażu koszy zbrojeniowych w szczelinie. Słup stalowy przytwierdzano do ramy i za pomocą czterech sztuk zawiesi łańcuchowych montowano w szczelinie (fot. 10).

FOT. 9. | Skuta głowica barety fundamentowej

FOT. 9. | Skuta głowica barety fundamentowej

W przypadku, gdy słup nie był wykorzystywany jako docelowy, a jedynie na potrzeby metody podstropowej, zazwyczaj na tym etapie kończono cały proces jego montażu. Jednak w tym przypadku do słupa montowano specjalny „przedłużacz” (o zróżnicowanej długości, dopasowanej do wysokości tzw. wolnego przelotu dla betonowania metodą contractor; fot. 11). W efekcie cały system za pomocą czterech dodatkowych śrub umożliwiał, pod nadzorem geodety, ponowne pionowanie słupa w szczelinie. Wykorzystanie słupów stalowych jako docelowych elementów konstrukcji jest częstym przedmiotem rozmów i dyskusji z naszymi klientami. W szczególności, gdy realizowane są wykopy za pomocą metody podstropowej. Dokładność osadzania tych elementów jest wciąż stosunkowo niewielka, więc wymaga się istnienia odpowiednio dużego przekroju docelowego słupa żelbetowego konstrukcji obiektu. Tak też było w przypadku realizacji niniejszego projektu i warto wspomnieć, że innowacyjny pomysł osadzania słupów wymyślili nasi inżynierowie na etapie podpisywania kontraktu. Luźne szkice przelano na działania realizacyjnie na placu budowy.

FOT. 10–11. | Po lewej stronie rama stalowa do montażu docelowych słupów stalowych, po prawej „przedłużacz”

FOT. 10–11. | Po lewej stronie rama stalowa do montażu docelowych słupów stalowych, po prawej „przedłużacz”

W zakresie prac rektyfikacyjnych mieści się również uszczelnienie ewentualnych przecieków wody gruntowej przez odsłoniętą powierzchnię ściany szczelinowej. Ściana wykonywana jest pojedynczymi krótkimi odcinkami, tzw. sekcjami (panelami), w oddzielnych cyklach technologicznych. Pomiędzy sekcjami powstaje styk (zamek pionowy), którego kształt w przekroju poprzecznym uzależniony jest od zastosowanych elementów rozdzielczych (np. płaskie stopsoile, cylindryczne rury stopendowe itp.). Niestety nie ma możliwości konstrukcyjnego powiązania sąsiednich paneli, miejsca połączeń są szczególnie narażone na przecieki. W tych miejscach najczęściej dochodzi do konieczności wykonania dodatkowych oraz uzupełniających iniekcji zapewniających tak zwaną technologiczną szczelność ścian szczelinowych w fazie docelowej. Norma PN-EN 1538 „Ściany szczelinowe” koncentruje się na aspektach związanych z wykonawstwem ściany szczelinowej jako elementu konstrukcyjnego z żelbetu. Jedyna uwaga odnośnie do estetyki znajduje się w rozdziale 8.2: „Występy na odsłanianej powierzchni ściany szczelinowej nie powinny przekraczać dopuszczalnych odchyłek o więcej niż 100 mm. Większa wartość jest dopuszczalna, gdy grunt zawiera ziarna o wymiarach większych od 100 mm albo gdy jest miękki lub luźny ”.

Faktura ściany szczelinowej odzwierciedla warunki gruntowe w podłożu i jest zgodna z normą PN-EN 1538. Biorąc pod uwagę uwarunkowania opisane powyżej, należy zaznaczyć, że na ścianie szczelinowej wykonanej zgodnie z normą PN-EN 1538 mogą pojawić się co najmniej cztery różne faktury:

• naturalna faktura („negatyw”) pochodząca od gruntów spoistych;

• naturalna faktura („negatyw”) pochodząca od gruntów sypkich;

• faktura po skuciu lokalnego „wybrzuszenia” ściany szczelinowej na skutek obwału w trakcie jej głębienia;

• faktura po zaklejeniu ewentualnych ubytków w ścianie szczelinowej zaprawą naprawczą.

Wymienione wyżej zróżnicowanie faktur jest w pełni zgodne z normą PN-EN 1538. Ujednolicanie zarówno faktury, jak i koloru ściany szczelinowej leży poza zakresem normy. Natomiast odnośnie do wodoszczelności ściany szczelinowej, to zawarta jest jedna informacja w punkcie 4 normy PN-EN 1538: „Nie można oczekiwać, że ściany szczelinowe będą całkowicie wodoszczelne, gdyż przecieki mogą się pojawić w stykach, przy wnękach lub przez materiał ściany. W normalnych warunkach nie można uniknąć plam i kropelek wody na powierzchni ściany”.

Temat rektyfikacji ścian szczelinowych ze względu na swoją szczególność i wielowątkowość jest zazwyczaj rzadziej eksponowany w artykułach branżowych. Dla tego konkretnego zadania, aby odpowiednio technicznie i ekonomicznie zoptymalizować ilości ścian szczelinowych, do modelu projektowego założono w fazach budowlanych brak obciążenia zwierciadłem wody gruntowej po stronie gruntu (globalne obniżenie zwierciadła wody gruntowej poniżej rzędnej 150,00 m n.p.m. W fazie użytkowej obiektu poziom wody gruntowej zacznie się podnosić oddziałując na jego konstrukcję, ostatecznie stabilizując się na rzędnej około 193,50 m n.p.m.). Jest to szczególne rozwiązanie (zakładające wykonanie na znacznej powierzchni wgłębnego odwodnienia zarówno przed, jak i za ścianą szczelinową), które umożliwiło wykonanie ścian szczelinowych o grubości „jedynie” 1200 mm, w odróżnieniu do bardzo masywnych (o 25% większa kubatura) i stosunkowo drogich ścian szczelinowych grubości 1500 mm, których wykonanie niejednokrotnie było konieczne na innych obiektach inżynierskich w ramach omawianej inwestycji LWK.

Dodatkowo, równolegle do ww. środków zaradczych, wspólnie z Klientem zadecydowano o obniżeniu o około 6 m poziomu platformy roboczej, wykonując na całej powierzchni przystanku ogromny wykop wstępny. A następnie z tak obniżonej platformy roboczej wykonano obwodowe ściany szczelinowe. Przy znaczącym obwodzie (około 900 mb) rezygnacja z 6 m wysokości ściany szczelinowej na rzecz wykopu wstępnego oznaczała ogromną oszczędność czasu i wymierną korzyść finansową dla naszego Zamawiającego. Ten fakt również przyczynił się do braku konieczności stosowania masywnych i drogich ścian szczelinowych grubości 1500 mm oraz znacząco uprościł roboty ziemne naszego Klienta (brak kolejnych pośrednich punktów podparcia ściany szczelinowej w fazach budowlanych).

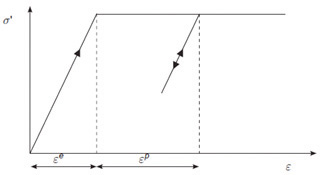

Przechodząc do aspektów wyłącznie projektowych, warto zauważyć, że od samego procesu wykonania ścian szczelinowych (start robót w czerwcu 2021 r.) minęły około trzy lata, a budowa nadal tętni życiem. Dla tak odpowiedzialnego i wymagającego zakresu prac, jakim był projekt wykonawczy przystanku Koziny, zbudowano specjalny przestrzenny, numeryczny model obliczeniowy już na etapie wstępnych rozmów ofertowych. Uwzględniał on współpracę wszystkich elementów geotechnicznych, żelbetowych, jak i przede wszystkim ośrodka gruntowego wraz z propagacją wszelkich zmian w czasie. Poniżej kilka wybranych, najbardziej istotnych założeń do naszego modelu:

a) ze względu na znaczne różnice w warunkach gruntowych podłoża oraz przyjęte rozwiązania konstrukcyjne, przystanek podzielono na cztery części A, B, C i D (rys. 1);

b) w poszczególnych fazach budowy obiektu założono, że woda gruntowa nie będzie oddziaływała na żaden z jego elementów geotechnicznych/konstrukcyjnych – stąd globalne obniżenie zwierciadła wody gruntowej poniżej rzędnej 150 m n.p.m. W fazie użytkowej obiektu założono, że poziom wody gruntowej zacznie się podnosić oddziałując na konstrukcję, ostatecznie stabilizując się na rzędnej około 193,50 m n.p.m.;

c) wykonanie żelbetowej ściany szczelinowej o grubości 120 cm, będącej docelowo ścianą nośną obiektu. Ścianę zbroi się koszami stalowymi z lokalnymi wstawkami zbrojenia GFRP (ang. Glass Fiber Reinforced Polymer) w miejscach przejść maszyny drążącej TBM przez ścianę. W fazach głębienia wykopu i wznoszenia konstrukcji obiektu ściana szczelinowa będzie podparta za pomocą tymczasowych kotew gruntowych, tymczasowych rozpór stalowych (w części D) oraz stropów żelbetowych i płyty fundamentowej obiektu;

d) wykonanie na koronie ściany szczelinowej technologicznego oczepu żelbetowego, stanowiącego konstrukcyjne powiązanie sekcji ściany szczelinowej. Typowe wymiary oczepu w przekroju to 120×80 cm i 120×90 cm;

e) wykonanie według odrębnego opracowania bloków jet-grouting w miejscach przejść maszyny drążącej TBM przez ścianę szczelinową. Geometria i parametry materiałowe bloków dostosowano do wymogów TBM, umożliwiając jej bezpieczne przejście przez ścianę szczelinową. Oddziaływanie maszyny (parcie z tarczy) na ścianę szczelinową podczas przejścia przez bloki nie przekroczy wartości parcia gruntu na ścianę szczelinową poza blokiem (tarcza będzie skrawać bloki i ścianę z minimalnym naciskiem);

f) wykonanie według odrębnego opracowania elementów kotwiących płytę fundamentową. Funkcję elementów kotwiących będą pełnić barety fundamentowe oraz mikropale kotwiące. Barety będą również pełnić rolę tymczasowego podparcia stropu rozporowego nad kondygnacją -3 do momentu wykonania płyty fundamentowej i elementów konstrukcyjnych kondygnacji -3, spoczywających na płycie fundamentowej. Dla podparcia stropu w baretach osadzone będą docelowe słupy stalowe;

g) wykonanie kotew gruntowych o nachyleniu 20°. Kotwy gruntowe tymczasowo kotwią ścianę szczelinową w poziomie jej technologicznego oczepu żelbetowego. Wykonanie kotew w rozstawie do 1,6 m (typowo 1,4 m) w zależności od warunków brzegowych (obciążenia, warunki gruntowe, itd.). Wymagana średnia wytrzymałość próbek zaczynu cementowego użytego do iniekcji kotew gruntowych na ściskanie po 28 dniach dojrzewania: fc,cube ≥ 25,0 MPa, dla każdej pobranej serii;

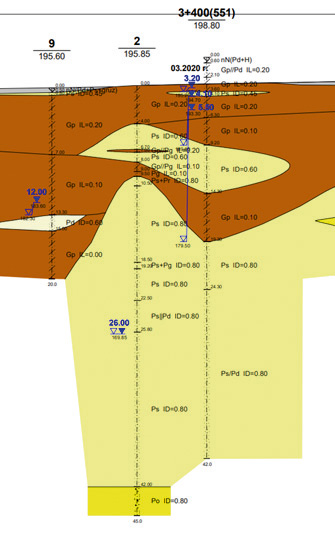

h) ogólny zarys geologiczny zadania projektowego: w przekroju geologicznym głównie glina przewarstwiona piaskami, w odporze po stronie lewej (część A i B) glina, po prawej (część C i D) piasek. Parametry gruntowe oszacowano na podstawie dostępnych dokumentacji oraz wykonanych dodatkowo własnych badań trójosiowych;

i) założenie ogólne do wszystkich modeli numerycznych:

Modele zostały odpowiednio przedłużone, aby uniknąć wpływu granic na wyniki symulacji. Siatkę elementów skończonych wygenerowano w taki sposób, aby umożliwić dokładną ocenę interakcji między podłożem gruntowym i konstrukcją. W modelowanych gruntach wprowadzono współczynnik interakcji Rinter = 0,8 (współczynnik redukcji tarcia gruntu o element strukturalny). Połączenia przegubowe sztywnych elementów poziomych ze ścianami szczelinowymi modelowano poprzez zastosowanie warstwy o szerokości 50 cm ze zredukowanymi właściwościami materiałowymi (0,1×E). Elementy konstrukcyjne (ściany szczelinowe/stropy żelbetowe konstrukcji/barety fundamentowe) modelowano w sposób objętościowy z uwzględnieniem płytowego elementu wirtualnego w środku danego elementu;

j) modele konstytutywne:

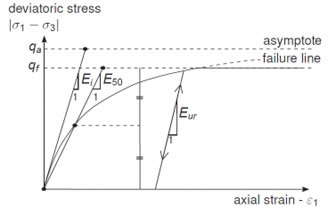

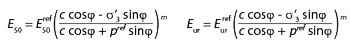

• Hardening Soil:

Wszystkie materiały gruntowe modelowano za pomocą modelu Hardening Soil. Pod względem mechanicznym model ten charakteryzuje się między innymi podwyższonymi parametrami sztywności liniowej przy odciążeniu, realistyczną ścieżką naprężeń efektywnych w warunkach edometrycznych, barotropią oraz nieliniową sztywnością w obszarze granicznej powierzchni plastyczności. Model ten może być zastosowany zarówno w przypadku gruntów drobnoziarnistych, jak i ziarnistych, niezależenie od stopnia konsolidacji i zagęszczenia. Na poniższym wykresie zaprezentowano zależność naprężenie-odkształcenie słuszne dla modelu HS.

Podstawowe parametry modelu HS:

– c – spójność efektywna;

– φ – efektywny kąt tarcia wewnętrznego;

– ψ – kąt dylatancji;

– E50ref – sieczny moduł Younga (dla q50);

– Eoedref – styczny moduł edometryczny;

– Eurref – sieczny moduł Younga przy odciążeniu/obciążeniu wtórnym;

– m – wykładnik (określający zależność między sztywnością a naprężeniem);

– νur – współczynnik Poissona przy odciążeniu/obciążeniu wtórnym;

– pref – średnie naprężenie referencyjne;

– Rf – współczynnik definiujący odcięcie;

– K0NC – docelowy współczynnik K0.

W związku z faktem, że moduły E50 oraz Eur materiału są zależne od naprężenia gruntu i jego parametrów wytrzymałościowych, do ich oszacowania używa się następujących równań:

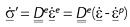

• Linear elastic:

Model ten zastosowany został dla materiałów sztywnych (ściany szczelinowe, płyta denna, strop górny, belka górna, beton podkładowy oraz w elementach przegubowych). Podstawową regułą sprężysto-plastyczności jest możliwość rozdzielenia odkształceń i prędkości odkształceń na część sprężystą i plastyczną zgodnie z poniższymi wzorami:

Zależność między prędkością naprężenia a odkształcenia jest opisywana za pomocą prawa Hooke’a:

Idea modelu sprężysto-plastycznego przedstawiona została na poniższym wykresie:

W modelu tym wykorzystywane są 2 podstawowe parametry materiałowe: moduł Younga E oraz współczynnik Poissona ν.

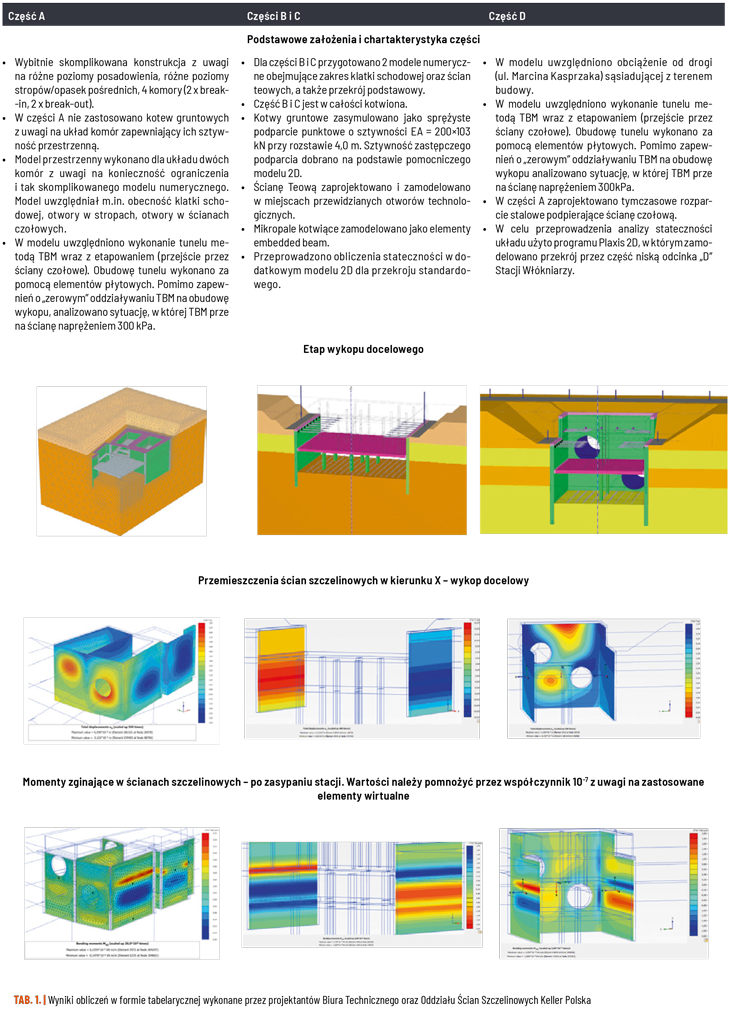

Ze względu na specyfikę prowadzonych prac nasze modele obliczeniowe były wielokrotnie zmieniane i dostosowywane do potrzeb budowy. Był to ciągły proces ewolucji modelu. W tab. 1 na kolejnej stronie przedstawiamy wyniki obliczeń w formie tabelarycznej wykonane przez projektantów Biura Technicznego oraz Oddziału Ścian Szczelinowych Keller Polska (Daniel Dymek i Sylwester Sławik – koncepcja techniczna kompleksowego rozwiązania oraz obliczenia numeryczne 3D, Joanna Głowacka i Dorota Jonczyk – projektowanie i analiza 2D).

Technologia ścian szczelinowych w realizacji projektów infrastrukturalnych wymaga, aby inwestorzy (najczęściej publiczni) angażowali do projektowania zespoły projektantów, mających unikatowe, wysokospecjalistyczne doświadczenie w tej technologii. Jej specyfika odbiega od klasycznych konstrukcji żelbetowych, a ocena możliwości jej implementacji w ramach danej inwestycji wymaga nie tylko teoretycznej wiedzy, ale przede wszystkim przełożenia na warunki praktyczne.

Niniejszy artykuł ukazuje skalę i zakres wykonanych prac przez firmę Keller Polska na przestrzeni ostatnich prawie trzech lat w ramach wyłącznie tego zadania (przystanek Łódź Koziny) dla inwestycji LWK. Aktualnie prowadzone monitoringi naszych prac nie wykazują odchyleń od wyznaczonych w modelach przestrzennych wartości, mimo upływu tak długiego czasu trwania fazy budowlanej obudowy głębokiego wykopu. Nadal trwają prace przy wszystkich pozostałych obiektach LWK, do których systematycznie dokładamy swój wkład. Z nadzieją spoglądamy w przyszłość i liczymy (jak i zapewne cała branża) na dalszy rozwój sektora kolejowego w Polsce. Przykładem dobrego i zrównoważonego rozwoju dla kolejnictwa w kraju może być systematycznie i prężenie rozwijana sieć dróg szybkiego ruchu oraz autostrad.

Wyzwania postawione przed Keller Polska na tym projekcie stymulują do ciągłego rozwoju i doskonalenia procesów na każdym etapie realizacji prac. Dodatkowo udział w tak znaczącym dla krajowej infrastruktury projekcie umacnia pozycję firmy Keller Polska jako lidera na rynku usług geotechnicznych oraz potwierdza, że jest pewnym, stabilnym i odpowiednio przygotowanym partnerem dla najbardziej skomplikowanych i wymagających zadań. Doskonale wyszkolona kadra projektantów i zespołów wykonawczych, dostęp do najnowocześniejszego oprogramowania wspomagającego projektowanie, szeroka paleta technologii oraz nowoczesny park maszynowy to nasze atuty. Keller Polska jest gwarantem rzetelności i terminowości. Nasi pracownicy mają unikatowe doświadczenie wykonawcze z największych placów budów, a zespół projektantów jest w stanie dostarczyć najlepsze, zoptymalizowane rozwiązania geotechniczne, dobrane indywidualnie do potrzeb. Oferując pełną gamę rozwiązań geotechnicznych, zawsze doradzamy naszym klientom te najkorzystniejsze dla nich, ponieważ czujemy się odpowiedzialni za ich pomyślne ukończenie na równi z inwestorem.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo GDMT geoinżynieria drogi mosty tunele 3/2024 [88]](https://inzynieria.com//uploaded/magazines/cover_gdmt88.jpg)