W dniach 24–26 września 2024 r. w Rzeszowie odbył się III Kongres Geoinżynieria i Budownictwo Podziemne. W ciągu dwóch dni uczestnicy mogli uczestniczyć w licznych prelekcjach i debacie podczas panelu dyskusyjnego. Poznali najważniejsze i najnowsze zagadnienia branżowe. Trzeci dzień poświęcono na wycieczki techniczne.

III Kongres Geoinżynieria i Budownictwo Podziemne. Fot. Quality Studio dla www.inzynieria.com

III Kongres Geoinżynieria i Budownictwo Podziemne. Fot. Quality Studio dla www.inzynieria.com

III Kongres Geoinżynieria i Budownictwo Podziemne otworzyła przewodnicząca Kongresu Monika Socha-Kośmider. Przypomniała, że pierwszy dzień poświęcony jest geotechnice, natomiast drugi koncentruje się na budownictwie tunelowym.

Przewodnicząca Kongresu Monika Socha-Kośmider. Fot. Quality Studio dla inzynieria.com

Przewodnicząca Kongresu Monika Socha-Kośmider. Fot. Quality Studio dla inzynieria.com

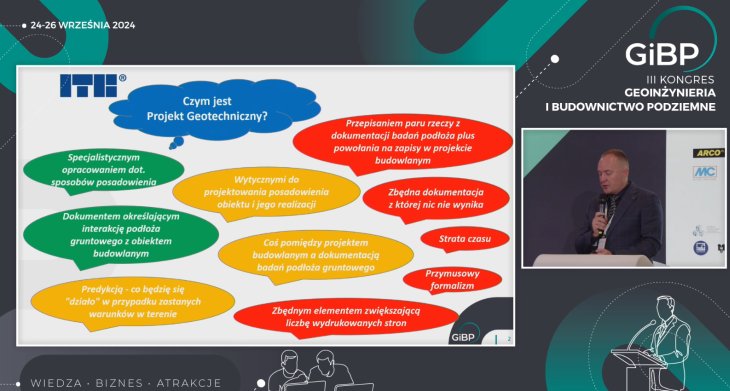

Dr hab. inż. prof. ITB Tomasz Godlewski, Zakład Konstrukcji Budowlanych, Geotechniki i Betonu - Instytut Techniki Budowlanej omówił, jak w praktyce nie należy robić projektowania geotechnicznego.

Dr hab. inż. prof. ITB Tomasz Godlewski, Zakład Konstrukcji Budowlanych, Geotechniki i Betonu - Instytut Techniki Budowlanej. Fot. Quality Studio dla inzynieria.com

Dr hab. inż. prof. ITB Tomasz Godlewski, Zakład Konstrukcji Budowlanych, Geotechniki i Betonu - Instytut Techniki Budowlanej. Fot. Quality Studio dla inzynieria.com

Projektowanie geotechniczne jest dobrze uregulowane prawnie, jednak nie zawsze jest odpowiedni wykonywane. Projekt geotechniczny to proces. Powinien zawierać założenia do interpretacji dane, metody obliczeń, a także wyniki stateczności, nośności i odkształcalności podłoża. Projektant powinien musi brać pod uwagę niepewności do metod badań.

Prelegent zwrócił uwagę na błędy, np. w obliczaniu nośności. W zależności od obiektów należy stosować różne narzędzia projektowania. Podał przyłady obliczeń m. in. warunków granicznych statechmości czy nośności, w zależności od realizowanych zadań.

Na podstawie opinii geotechnicznej jest podstawą do przygotowania projektu geotechnicznego. Nie można go opracować przed opracowaniem badań, a często się go popełni popełnia. Nie należy iść na skróty.

W nowych Eurokodzie 7 projektowanie geotechniczne podniesie rangę projektów geotechnicznych. Mają one służyć dalszemu projektowaniu, nie są potrzebnej tylko jako dokumenty dla urzędów.

Dr Edyta Majer z Państwowego Instytutu Geologicznego – Państwowego Instytutu Badawczego omówiła RID II – metodę prowadzenia badań i doboru rozwiązań geotechnicznych dotyczących inwestycji drogowych.

Dr Edyta Majer z Państwowego Instytutu Geologicznego – Państwowego Instytutu Badawczego. Fot. Quality Studio dla inzynieria.com

Dr Edyta Majer z Państwowego Instytutu Geologicznego – Państwowego Instytutu Badawczego. Fot. Quality Studio dla inzynieria.com

W maju 2022 r. zawiązało się konsorcjum do realizacji projektu. Prace trwają już prawie rok. Projekt obejmuje 10 zadań. Celem jest opracowanie algorytmu doboru projektowania technologii wzmocnień podłoża dla budownictwa drogowego oraz przygotowanie wytycznych dla doboru takich rozwiązań.

Po zakończeniu wszytkich zadań powstanie ostateczny dokument z wytycznymi i algorytmami dla Generalnej Dyrekcji Dróg Krajowych i Autostrad. Opracowanie ma uwzględniać sytuacje geofizyczne i podać metody działań wraz z wytycznymi.

Przedsięwzięcie zakończy się za rok, a wyniki zostaną podane podczas kolejnego Kongresu.

Sesja I

Prof. dr hab. inż. Małgorzata Jastrzębska z Politechniki Śląskiej przedstawiła wykorzystanie materiałów alternatywnych, ze szczególnym uwzględnieniem odpadów naturalnych, w zrównoważonej geoinżynierii.

Prof. dr hab. inż. Małgorzata Jastrzębska z Politechniki Śląskiej. Fot. Quality Studio dla inzynieria.com

Rozwój zrównoważony wiąże się z gospodarką biegu zamkniętą. Dążenie do nich obejmuje także odzysk materiałów i energii.

Dla geoinżynierii przydatne odpady naturalne i organiczne, jak włókna roślinne czy zwierzęce. Mogą służyć do stabilizacji podłoża o niskiej nośności. Skorupki jaj i muszli, a także fusy z kawy przydają się w budownictwie drogowym, są spójne i łatwe do przygotowania.

Materiały organiczne trzeba zabezpieczyć przed biodegradacją, służą do tego różne metody. Wymagają zużycia wody, a także suszenia.

Należy rozważyć wyzwania dla geoinżnierii zrównoważonej, jak skala zastosowań czy koszty pozyskania i przygotowania materiałów – podsumowała prelegentka.

Michał Januszewski (ArcelorMittal) omówił minimalizowanie skutków zmian klimatycznych w ochronie przeciwpowodziowej.

Michał Januszewski, ArcelorMittal. Fot. Quality Studio dla inzynieria.com

W przypadku grodzic poszukuje się możliwości redukcji ilości materiału do ich produkcji. Optymalizacja prowadzi do ograniczania kosztów i redukcji emisji dwutlenku węgla. Firma produkuje już stal pochodzącą wyłącznie złomu i produkowana w piecach elektrycznych.

Parametry emisji można przeliczać w kalkulatorach, by lepiej projektować niskoemisyjne rozwiązania. Redukcja materiałów, ponowne wykorzystanie i przetworzenie produktów, jak np. grodzice to przykładowe sposoby dążenia do gospodarki obiegu zamkniętego.

Zmieniają się też potrzeby związane ze skutkami zmian klimatu, jak zagrożenia powodziami. Tworzy się bardziej wytrzymałe bariery, wykorzystując np. rozwiązania stosowane przy budowie nabrzeży. Prelegent zaprezentował przykłady realizacji, w tym budowę zabezpieczeń przeciwpowodziowych dla ochrony Sandomierza. Ostatnio sprawdził się zbiornik w Raciborzu, znacząco spłaszczając falę powodziową – zauważył Michał Januszewski.

Firma uczestniczyła w projektach innowacyjnych rozwiązań wałów przeciwpowodziowych. Sprawdziły się m.in. grodzice o różnych długościach i profilach. W porównaniu do kosztów strat powodziowych, nawet kosztowne inwestycje stają się rentowne – podsumował prelegent.

Natalia Sobczyńska i Michał Zorzycki z Soletanche Polska pokazali, jak redukowano ślad węglowe w na budowie Muzeum Getta Warszawskiego. Omówili analizę emisji CO2 i innowacyjne technologie geotechniczne.

Natalia Sobczyńska i Michał Zorzycki, Soletanche Polska. Fot. Quality Studio dla inzynieria.com

Ślad węglowy w budownictwie obejmuje pozyskiwanie materiałów, transport, produkcja, budowa i eksploatacja. Sektor emituje 13% CO2 – stwierdziła Natalia Sobczyńska.

Muzeum to dwa podpiwniczone budynki, które należało wzmocnić i zabezpieczyć przed drganiami i przemieszczeniami. Na niewielkim placu budowy przeprowadzono m.in. podbijanie obiektów i wykonano ściany szczelinowe o skomplikowanym kształcie. Monitorowano stan okolicznej zabudowy.

W jednym z budynków konieczne były kolumny o różnych długościach, mniej skomplikowana sytuacja była w drugim. Dzięki ograniczeniu zastosowanych materiałów czy metody jet-gouting uzyskano ograniczenie emisyjności. Podobne osiągnięcia dotyczyły też ścian szczelinowych.

Dodatkowe badania geologiczne pozwoliły zrezygnować z wykonania korka betonowego.

Głównym źródłem emisji w budownictwie jest beton, a przede wszystkim cement ze zredukowaną ilością klinkieru. Takie rozwiązanie zastosowano podczas robót na terenie muzeum. Podczas prac ponownie zastosowano bentonit, wydłużającego żywotność – powiedział Michał Zorzycki.

Firma rozważa zastosowanie paliw niskoemisyjnych dla parku maszynowego. Trwa monitorowanie nowych rozwiązań. Dzięki niemu dojdzie do ograniczenia zużycia paliwa o 10–15%.

Na temat prętów SAS w geoinżynierii, systemach zbrojenia elementów geotechnicznych o niskiej emisji CO2 referat wygłosił Dawid Rewers z firmy ATM sp. z o.o.

Dawid Rewers, ATM sp. z o.o. Fot. Quality Studio dla inzynieria.com

Pręty SAS na place budowy przyjeżdżają z pełnym wyposażeniem. Charakteryzuje je specjalny gwint. Produkty są mocniejsze od tradycyjnego zbrojenia. Firma oferuje też mikropale, gwoździe gruntowe do specjalnych zastosowań, np.w trudno dostępnych miejscach. Dostarcza produkty dla kotew gruntowych.

Firma korzysta w 100% z zielonej energii elektrycznych. Spółka ogranicza też emisje dwutlenku węgla z procesów produkcyjnych.

Prelegent pokazał przykłady zastosowania prętów i innych produktów.

O wpływie badań geotechnicznych na proces wiercenia otworów geotermalnych mówił dr inż. Bogdan Noga (Multiconsult Polska sp. z o.o.).

Dr inż. Bogdan Noga, Multiconsult Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Firma zajmuje się m.in. energetyką geotermalną. Przygotowuje projekty geotechniczne na potrzeby wykonywania odwiertów, prowadzi monitoring podczas wierceń. Na podstawie opracowanej dokumentacji, wydawane są zezwolenia na eksploatację.

Głębokości odwiertów muszą być dobrane tak, by trafić w warstwy geotermiczne. W otworach stosuje się rury stalowe o wysokiej odporności na korozję. Urządzenia mają nośność około 160 do 200 ton. Płuczka płynie środkiem otworu, musi być odpowiednio przygotowana.

Grunt to często w pierwszej fazie wierceń to piaski. Płuczka wypłukuje zwierciny, jeśli dojdzie do zmiękczenia gruntu, dojdzie do zapadania się otworu.

W badaniach hydrogeologicznych wydobywa się kilka tysięcy litrów wody z odwiertu.

W ostatnich latach wierconych lub wywierconych 14 otworów geotermalnych.

Dr inż. Aleksander Siry z firmy Remost sp. z o.o. przedstawił praktyczne wykorzystanie możliwości opomiarowanego świdra do posadowienia windy przy Hotelu Rzeszów.

Dr inż. Aleksander Siry, Remost sp. z o.o. Fot. Quality Studio dla inzynieria.com

Na głębokości 14 m występowały żwiry o dobrej jakości. Wykonano osiem pali, chroniąc otaczającą infrastrukturę. Instalacja 5 pali napotkała przeszkody, m.in. żuraw. Jeden z pali trzeba było przesunąć. Zastosowano rozwiązanie z czujnikami monitorującymi tarcie, prowadzono też sondowanie. Ułatwiło to prace prowadzone bez zewnętrznych badań geologicznych. Firma stosuje autorskie rozwiązanie do projektowania wykorzystujące m.in.modelowanie 3D. Różnica osiadania skrajnych pali nie mogła być większa od 5 mm, a całkowite osiadanie nie przekroczyło 5 mm.

Podczas sondowania można ocenić zmiany parametrów gruntu dla palowania i betonowania. Firma zwykle sonduje co piąty pal.

Doświadczenia z eksploatacji głowicy obrotowych EURODRILL RHP 10 w zastosowaniu do formowania kolumn DSM zaprezentował Michał Wójcik z firmy GEOD.

Michał Wójcik, GEOD. Fot. Quality Studio dla inzynieria.com

W technologiach fundamentowanie mamy tendencje do skracania czas pracy czy oszczędności materiału.

Głowice z trzema silnikami mają moce zainstalowane ponad 500 kV. W przypadku pali DSM oczekuje się krótkiego czasu trwania mieszania gruntu (do 10 min). To jednak rodzi problemy w przypadku głowic obrotowych o słabszych parametrach.

Głowice dwusilnikowe przyniosły pierwsze doświadczenia na budowie. Mierzono obroty. W przypadku mieszania grunt jednorodny może sprawiać problemy. W trakcie prac pojawiły się pęknięcia i wycieki oleju. By rozwiązać problemy, przeprowadzono badania, które wykazały duże obciążenia głowicy. Układ pomiarowy zamieniono na bardziej zaawansowany. Ale układ był niestabilny, należało go przeprojektować. Wykonano nowy system pomiarowy przepływów, temperatury i ciśnienia na silnikach. Wstępnie było 55 punktów pomiarowych. Detektory zamontowano na głowicy obrotowej. System włączał się automatycznie po jej uruchomieniu.

Okazało się, że mieszadło podlega zmianom ciśnienia. Pojawiały się silne różnice na jednym silniku. Obserwowano niestabilności pojawiające się w ciągu kilkunastu minut. W efekcie głowicę zmodyfikowano, by zapobiec problemom. W ten sposób opracowano nowy model głowicy.

By zapobiegać awariom podczas formowania kolumn DSM, wymagane jest ciągłe monitorowanie procesu – podsumował prelegent.

Sesja II

Temat wpływu oddziaływania wody na stateczność skarp i zboczy przedstawił dr. hab. inż. Marian Łupieżowiec, prof. PŚ z Politechniki Śląskiej.

Dr. hab. inż. Marian Łupieżowiec, prof. PŚ, Politechnika Śląska. Fot. Quality Studio dla inzynieria.comFot. Quality Studio dla inzynieria.com

Po ulewnych deszczach czy roztopach dochodzi do osuwisk i zrywów skarp i zboczy. Głównym czynnikiem takich zdarzeń są woda gruntowa czy deszczówka lub powodzie. Zniszczenia wynikają z ciśnienia spływowego. Takie procesy można modelować uwzględniając grunty i wodę, w pewnych wypadkach także wody. Deformacja ośrodka zależy od ciśnienia wody.

Metoda redukcji statyczności powala analizować zachowanie skarp przy przyjętych parametrach. Efektem jest osiągnięcie współczynnika statystyczności. Zaletą tego rozwiązania jest możliwość jego wyliczenia. Wadą jest uzyskiwanie wyników za pomocą procesów iteracyjnych. Konieczne jest zbudowanie odpowiedniego modelu z uwzględnieniem ciśnienia spływowego. Stateczność zależy od infiltracji deszczu. Do analiz służy mapa przemieszczeń.

Kluczowym działaniem w zakresie zabezpieczenia przeciwosuwiskowego jest właściwe odprowadzanie wód opadowych – podsumował prelegent.

Tomasz Szczepański (Centrum Badań i Certyfikacji sp. z o.o.) zastanawiał się nad sensem stosowania żywic w geotechnice.

Tomasz Szczepański, Centrum Badań i Certyfikacji sp. z o.o. Fot. Quality Studio dla inzynieria.com

Ważne problemy to klawiszowanie nawierzchni, pustki czy osiadanie obiektów (budynki, studnie) pod wpływem wody. Podatność na takie zdarzenia zależy też od parametrów gruntów, na których są posadowione.

Naprawy można realizować za pomocą iniekcji materiałów, które wypełnią pustki. Ale nie wszystkie grunty do tego się nie nadają. W zależności od warunków można stosować żywice czy proszek cementowy o odpowiednich parametrów (wodoszczelność, wiązanie gruntu z wodą. Stosuje się żywice mineralne (tanie, ale, organiczne mineralne (nie pienią się), poliuretanowe o wysokiej zdolności inekcujnej i strukturalne na bazie akryli. Materiały należy odpowiednio dobierać.

Koszty mogą być duże, ale zależą od zasosowania i rodzaju gruntu. Do tego żywice chronią przed kolejnymi problemami. Stosuje się je na drogach, w naprawach studni, kanałów czy posadzek.

Dobór metod zależy od rodzaju infrastruktury, gruntu i rodzaju zabudowy dla danego obiektu.

Adam Gonera (MC-Bauchemie Sp. z o.o.) omówił MC-Injekt Montan – technologie iniekcyjne wzmacniania i stabilizacji gruntu.

Adam Gonera, MC-Bauchemie Sp. z o.o. Fot. Quality Studio dla inzynieria.com

Zastosowanie technologii dotyczy płytkich fundamentów w różnego rodzaju obiektach, np. lotniskach. Sprwadza się się ona w praktycznie wszystkich gruntach. Metoda jest tania, szybka i efektywna. Iniekcje radzą sobie z różnymi ośrodkami gruntowymi przy wypełnianiu pustek szczelin i do stabilizacji. Zwiększają nośność, tamują wycieki wody. Cały zestaw zajmuje niewiele miejsca.

Przed podjęciem prac wykonuje się testy. Zastosowanie technologii obejmuje szeroki zakres różnego rodzaju budowli.

O wykorzystaniu potencjału wapna palonego do uzdatniania i stabilizacji gruntów mówił Dominik Małasiewicz ze Stowarzyszenia Przemysłu Wapienniczego.

Dominik Małasiewicz, Stowarzyszenie Przemysłu Wapienniczego. Fot. Quality Studio dla inzynieria.com

Zastosowań materiałów wapienniczych jest bardzo wiele, także w budownictwie. Dzięki nim można sobie poradzić ztrudnymi warunkami gruntowymi w budowach dróg, budynków i innych obiektów.

Materiały wapiennicze z dodatkami pozwalają usunąć wodę z gruntu, uzdataniać go i stabilizować, zagęszczać oraz osuszać. Wapno palone wiąże wodę, a w reakcji egzotermicznej jej reszta wyparowuje.

Samo wapno zwiększa wytrzymałość gruntu w długim czasie, z dodatkami można go skrócić. Grunty spoiste nie są odporne na wodę, ale dzięki materiałom wapienniczym można to zmienić. Ograniczają one także erozję wewnętrzną, dają stabilność chemiczną i podnoszą Ph. Przydatność tych rozwiązań wykazują liczne i różnego rodzaju testy. Stosuje się je także do wzmacniania wałów przeciwpowodziowych.

Marek Dmochowski z CEMEX Polska sp. z o.o. opowiedział o skutecznym i szybkim wypełnienie pustych przestrzeni przy użyciu mieszanek GRUNTON.

Marek Dmochowski, CEMEX Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Wszystkie betony firmy mają informacje o emisyjności. Mieszanki GRUNTON są samozagęszające, działają szybko. Zastosowano je przy likwidacji starego tunelu w Warszawie.

To mieszanki mineralne o szerokim zastosowaniu do wypelniania pustych przestrzeni. Są płynne, łatwo je usunąć, jeśli zostały wykorzystane tymczasowo. Za pomocą dodatków można modyfikować ich właściwości, np. doszczelniać, zmniejszać masę.

Wykorzystanie technologii STRATUM i MSL do posadowienia obiektów w złożonych warunkach geotechnicznych, to temat referatu dr. inż. Remigiusza Duszyńskiego z firmy Tensar.

dr. inż. Remigiusz Duszyński,Tensar. Fot. Quality Studio dla inzynieria.com

Duże firmy mają prowadzić raportowanie środowiskowe, w tym dotyczące śladu węglowego. Samo budownictwo to 11% emisji przemysłowych. Deklaracja środowiskowa wyrobów. Firma opracowała je dla własnych produktów. Georuszt MSL o niskiej emiisyjności współpracuje z kruszywem ograniczając jego utratę. Dla najdłuższego odwiertu geotermalnego w Szaflarach zastosowanie MSL ograniczyło warstwę pod platformę wiertniczą do 60 cm. Użycie tylko kruszywa wymagałoby znacznie większej głębokości. Warstwy MSL można stosować w trudnych warunkach bez wykonywania fundamentów pośrednich. Zapewniają krótszy czas realizacji.

Technologia STRATUM to komórkowy materac bez niszczenia struktury gruntów podłoża, redukuje osiadanie słabego podłoża, rozkłada naprężenia na większą powierzchnię i skracają czas realizacji. Rozwiązanie zastosowano np. w Wietnamie ograniczyło osiadanie nawierzchni w porównaniu do palowania i zapewniło większe bezpieczeństwo nawierzchni. Obie metody ogrniczają emisyjność.

Sesja III

O przygotowania do sporu w kontekście zwiększenia szans na wygraną w sądzie mówili dr Maciej Durbas i Aleksandra Kuzawińska z Kancelarii Kubas Kos Gałkowski.

dr Maciej Durbas i Aleksandra Kuzawińska z Kancelarii Kubas Kos Gałkowski. Fot. Quality Studio dla inzynieria.com

dr Maciej Durbas i Aleksandra Kuzawińska z Kancelarii Kubas Kos Gałkowski. Fot. Quality Studio dla inzynieria.com

Prelegenci po ankiecie online, pokazali, że w kilku przypadakach wśród uczestników, doszło do sporu.

Spory pojawiają się często, to np. różnica zdań co do terminu zakończenia czy zakresu wykonanych prac – powiedziała Aleksandra Kuzawińska. Warto się zastanowić, czy można uniknąć kosztów i załatwić problempolubownie.

70% respondentów uważa, że są dobrze przygotowaniu do sporu. Ponad połowa odpowiedzi przyznała, że nie ma dodatkowych dokumentów uzasadniających umowę. Ponad 50% spisuje notatki podczas spotkań zewnętrznych, ale przy wewnątrznych to już 45%.

Pierwsze życie dokumentu pojawia się po sporządzeniu dokumentów, a drugie to brak pracowników, którzy opraowali dokumenty, albo zmieniono kancelarię prawną. Często trudno wtedy udokumentować roszczenia – stwierdził Maciej Durbas..

Warto przygotować procedury wewnętrzne i zachęcić pracowników do opracowywania notatek. Pomoże to w przyszłych sporach. Warto kontaktować się z prawnikami, samodzielne prowadzenie sporu może zakończyć się niepowodzeniem – przekonywał Marcin Orecki. Dowody dotyczące potencjalnych sporów warto gromadzić zawczasu. Terminy w trakcie sprawy są krótkie. W spornej sytuacji powinno się komunikować z drugą stroną i także to dokumentować. Można spróbować rozwiązać problemy przedprocesowo. Alternatywną do sądów powszechnych jest arbitraż, znacznie tańszy.

Ostatnim elementem sesji była debata o skutecznym rozwiązywanie sporów budowlanych. Uczestnicy to Jan Gandziarowski (CAS sp. z o.o.), Artur Jastrzębski z firmy Trakcja S.A, Luiza Modzelewska (Prokuratoria Generalna Rzeczypospolitej Polskiej) i Marcin Orecki ze spółki Gülermak. Prowadzili ją dr Maciej Durbas i Aleksandra Kuzawińska.

Debata. Dr Maciej Durbas i Aleksandra Kuzawińska z Kancelarii Kubas Kos Gałkowski. Fot. Quality Studio dla inzynieria.com

Z perspektywy wykonawcy sposoby rozwiązywania sporów w sądach są przewlekłe, do dziś nie skończyły się sprawy jeszcze z Euro2012. Cyfryzacja procesu mogłaby uprościć i skrócić postępowania – powiedział Artur Jastrzębski.

Debata. Artur Jastrzębski z firmy Trakcja S.A. Fot. Quality Studio dla inzynieria.com

Spory na budowach trafiają do sądów, jeśli nie dojdzie do porozumienia. Z naszej ankiety wynika, że spory zwiększają koszt realizacji inwestycji, połowa anketowanych wskazuje za przyczynę brak lub opóźnienia w podejmowaniu decyzji, a trzecim błędy w dokumentacji. Obawa przed odpowiedzialnością powoduje, że firmy idą do sądu – skomentował Jan Gandziarowski. Spór jest naturalnym elementem inwestycji. Jeśli można nim zarządzać podczas jej trwania, to można się porozumieć. Poważne problemy to wzrost kosztów i zagrożenie realizacji zadania.

Fot. Quality Studio dla inzynieria.com

Spory pojawiają się, gdy podczaas inwestycji dzieje się coś nieprzewidywanego. Kluczowe jest administrowanie problemami bez zmiany umowy. Należy się przygotowywać do najgoszych scenariuszy, ale starać się realizować typowy. Kontrakty można tworzyć wariantowo – dodał Jan Gandziarowski. Negocjacje, mediacje i sądy są najczęściej wskazywane metody rozwiązywania sporów. Ale negocjacje jako główne narzędzie są stosowane od niedawna.

Przygotowujemy rekomendacje, by dać wykonawcom możliwość sprawnego działania. Umowy powinny być jednoznaczne i w miarę proste. Znaczna część sporów dotyczy jakiegoś sformułowania w kontrakcie, np. dotyczące stosowanej terminologii. Ważniejsze są kwestie merytoryczne. Ustawa o zamówieniach publicznych daje dobre narzędzia. Mamy rekomendacje dla wykonawców i zamawiających – wyjaśniła Luiza Modzelewska.

Luiza Modzelewska, Prokuratoria Generalna Rzeczypospolitej Polskiej. Fot. Quality Studio dla inzynieria.com

Zawsze są możliwości negocjacji, ale nad zamawiającymi są organy kontrolne, które mogą je wyhamować. W rozwiązwaniu sporów pomagają rekomendacje Prokuratorii dotyczące zawierania ugód – dodał Marcin Orecki.

Marcin Orecki, Gülermak. Fot. Quality Studio dla inzynieria.com

Bardzo mało jest mediacji, ale 70% kończy się pozytywnie. Ostatnio widać rosnące zainteresowanie polubownym załatwianiu sporów – powiedziała Luiza Modzelewska.

Spory toczą się nie tylko między inwestorami a generalnymi wykonawcami, ale także między wykonawcami i podwykonawcami. W tym przypadku sprawdzają się mediacje i negocjacje. Te pierwsze pojawiają się, kiedy strony idą do sądu, a ten proponuje najpierw mediacje – dodał Artur Jastrzębski. Zaapelował też do Prokuratorii o powołanie komisji rozjemczej.

Luiza Modzelewska uznała, że spory techniczne powinni rozwiązywać inżynierowie kontraktów. To nie są kwestie prawne.

Alternatywne metody rozwiązywania sporów są lepsze od spraw sądowych, szczególnie w kwestiach technicznych. Rośnie zainteresowanie takimi rozwiązaniami – powiedział Jan Gandziarowski.

Debata. Od lewej: Marcin Orecki, Luiza Modzelewska, Artur Jastrzębski, Jan Gandziarowski, Aleksandra Kuzawińska, Maciej Durbas. Fot. Quality Studio dla inzynieria.com

Spór jest czymś naturalnym, nie powinen wpływać na relacje. Ważne jest, by nim zarządzać, komunikować się w sposób jasny i reagować na początku problemów, a nie czekać na ich eskalację. Wiele sporów można rozwiązać aneksując umowę. Problemy rodzą kwestie waloryzacji, ale i te da się rozwiązać – stwierdził Marcin Orecki

Widać ewolucję w sporach, zamawiający zaczynają rozumieć perspektywę wykonawców - powiedziała Luiza Modzelewska. Dialog staje się coraz bardziej konstruktywny – dodał Artur Jastrzębski.

Wykład inspiracyjny „Czego inżynierowie mogą nauczyć się od żołnierza Jednostki Wojskowej GROM” poprowadził Paweł Mateńczuk „Naval”.

Wykład inspiracyjny. Paweł Mateńczuk

Korporacje nie są w stanie dokonywać przełomów w myśleniu i przemianie świata. Internet powstał na potrzeby komunikacji wojskowej – powiedział prelegent. GPS powstał Depatamentu Obrony Stanów Zjednoczonych. Powszechne nauczanie powstało w XVIII w. też na potrzeby obronności – dodał.

Zawsze można podjąć decyzję o zmianie własnego życia. Ograniczenia są w naszych głowach, wszelkie zmiany zależą od nas samych. Sam miałem być spawaczem, a jednak zostałem żołnierzem elitarnej jednostki – mówił.

Przekonywał, że szkoleniami można znacząco podnieść kwalifikacje. W jednostkach specjalnych są podnoszone ze szczebla szeregowego do dowódczego. Żołnierze nabierają wiedzy eksperckiej. Potem, po przejściu do branż cywilnych, z sukcesami przenoszą rozwiązania z wojska.

Tak jak w GROM-ie, firmy powinny podnosić kwalifikacje pracowników. Trzeba też rozmawiać, pozwalać na dyskusje. Co to jest zmiana mentalna? W Polsce wszystko się „udaje”, a należy po prostu robić i osiągać. Dopiero wtedy, kiedy zaczniemy mówić „zrobiłem to”, a nie „udało mi się”, dojdzie do zmiany.

Trzeba brać na siebie odpowiedzialność, mieć odwagę nie zgadzać się z menedżerem, nie oszukiwać, tylko otwarcie mówić czego się nie umie. Wtedy można dostać wsparcie – stwierdził. Niezbędne jest myślenie krytyczne. Pozwala zrozumieć sytuację, wyciągnąć wnioski i działać racjonalnie – dodał.

III Kongres Geoinżynieria i Budownictwo Podziemne. Zobacz fotogalerię!

Dzień drugi – sesja I

Sesja I drugiego dnia wydarzenia rozpoczęła się od prelekcji „Budowa tuneli na południu Polski – doświadczenia i wyzwania” przedstawionej przez prof. dr. hab. inż. Marka Całę i dr inż. Agnieszkę Stopkowicz z Akademii Górniczo-Hutniczej w Krakowie.

Prof. dr. hab. inż. Marek Cała, Akademia Górniczo-Hutnicza w Krakowie. Fot . Quality Studio dla inzynieria.com

Prof. dr. hab. inż. Marek Cała, Akademia Górniczo-Hutnicza w Krakowie. Fot . Quality Studio dla inzynieria.com

Pod względem tuneli drogowych jesteśmy rozpędzeni. Bardzo dużo będzie budowanych. Takie obiekty licznie powstaną w ciągu linii kolejowych. W Krakowie zadecydowano o budowie metra ciężkiego – powiedział prof. Marek Cała.

Dr inż. Agnieszka Stopkowicz, Akademii Górniczo-Hutniczej w Krakowie. Fot. Quality Studio dla inzynieria.com

Dr inż. Agnieszka Stopkowicz, Akademii Górniczo-Hutniczej w Krakowie. Fot. Quality Studio dla inzynieria.com

Geologii jest istotna, szczególnie na Podkarpaciu. Tu znaduje się znacząca większość terenów osuwoskowych w Polsce. To zmienne masywy różnej klasy. Zmienność to wyzwania inzynierskie i projektowe.

Pełne rozpoznanie geologiczne otrzymuje się już podczas drążenia. Wyzwaniem jest sama realizacja tuneli.

Brakuje norm i wytycznych dla obudowy tuneli. Jedyna jest w przepisach górniczych, ale nie są adekwatne dla infrastruktury drogowej. Eurokody niewiele mówią o tych obiektach, mają się one pojawić w kolejnej edycji.

Zdarza się, że obudowy w jednym tunelu są różne. W Węgierskiej Górce w 2021 r. doszło do zawału podczas drążenia. Trzeba było przeprojektować obudowę na cięższą i wzmocnić grunt.

We fliszu stosowane metody drążenia to NATM i ADECO-RS, a także maszyny TBM. Tu wciąż zbieramy doświadczenia. Problemem jest prognozowanie nadwyłomów – stwierdziła Agnieszka Stopkowicz.

Im lepsza jakość skał, tym większe są nadwyłomy. Pojawiają się przy zastosowaniu lżejszych obudów – dodał profesor.

Prawo geologiczne a górnicze. Do niedawna tunele drążone TBM nie podlegały nadzorowi górniczemu. Teraz podlegają mu wszystkie inwestycje tunelowe. Trzeba też odświeżyć wytyczne i przepisy.

Na S19 Rzeszów–Babica problemy na budowie tuneli jest ciśnienie wody, doszło też do wypływu metanu. Z tego przeprojektowano maszynę TBM. By walczyć z gazem konieczna jest odpowiednia wentylacja. Ale w tym przypadku nie ma zagrożeń, stężenia metanu są znikome – przekonywał prof. Marek Cała. W związku z obecnością metanu opracowano odpowiednią ścieżkę postępowanie.

Trzeba dopracować kategorie zagrożeń, górnicze się nie sprawdzają. Konieczne będzie ustalenie, kto odpowiada za zagospodarowanie terenu nad tunelem.

Geotechniczne aspekty projektowania i wykonania zabezpieczenia portali i osuwisk na odcinku S19 Rzeszów–Babica zaprezentował Łukasz Dziadoń (Keller Polska sp. z o.o.).

Łukasz Dziadoń, Keller Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Łukasz Dziadoń, Keller Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Tarcza TBM na budowie tunelu pod Rzeszowem ma ponad 15 m średnicy. Zadanie polegało na wykonaniu obudowy portali, zabezpieczeniu głębokich wykopów w trudnych warunkach gruntu fliszu karpackiego i hydrologicznych. W otworach umieszczonych co kilka metrów panowały inne warunki gruntowe. Stąd zaprojektowanie konstrukcji było ogromnym wyzwaniem – powiedział prelegent.

Zabezpieczono osuwiska, obudowę ścian szczelinowych byla zabudowana palami. W projekcie oddzilono osuwiska od samych portali. Samo projektowanie było wyzwaniem, przeprowadzono złożone obliczenia i stworzono odpowiednie modele dla m.in. portali czy parcia przodka tarczy.

Technologię ścian szczelinowych ograniczono do minium. Twardy piaskowiec wymagał innych rozwiązań, m.in. wykluczał zastosowanie iniekcji jet-grouting.

O monitoringu geotechnicznym i konstrukcji na przykładzie realizacji budowy drogi ekspresowej S19 odc. Rzeszów Południe–Babica opowiedział Andrzej Kruczek z firmy GEO-Instruments Polska sp. z o.o.

Andrzej Kruczek, GEO-Instruments Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Andrzej Kruczek, GEO-Instruments Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Monitoring to systemy obeserwacyjne, zbierające dane i infromujące o zagrożeniach. Ma pomóc w kontrolowaniu różnych czynników i zdarzeń na inwestycjach budowlanych, by móc szybko reagować – stwierdził prelegent. Często zjawiska realne są inne od przewidywanych, więc trzeba nieustannie dokonywać pomiarów.

W monitoringu stosuje się piezometry, inklinometry i inne czujniki, automatyczne i półautomatyczne. Mierzyy się m.in. przemieszczenia wgłębne, konstrukcji, siły w kotwach, poziom wody. Ważne są pomiary geodezyjne. Na portalach tunelu S19 często dochodzi do zmian. Automatyczne stacje pomiarowe są wyposażone w stacje meteo, są też samopoziomujące.

Rozbudowany system ekstensometrów gruntowych służy do monitorowania tunelu. Zastosowano też prefabrykowane przekroje pomiarowe. System opera się o cyfrową platformę monitoringową, do analizy danych pomiarowych i wszelkich parametrów. Rozwiązane umożliwia m.in. wizualizacje TBM i zaawansowanę obrókę danych.

Zakres prac firmy Stump Franki zrealizowany na tym odcinku omówił Robert Kowal (Stump Franki sp. z o.o.).

Robert Kowal, Stump Franki sp. z o.o. Fot. Quality Studio dla inzynieria.com

Robert Kowal, Stump Franki sp. z o.o. Fot. Quality Studio dla inzynieria.com

Zakres robót dotyczył na S19 dotyczył m. in, pięciu estakad, które posadowiono na innowacyjnych palach Franki NG o długości 17 m. Instalowano je w trudnych gruntach, ze stopami kończącymi się w iłach czy piaskach. Metoda ograniczyła zużycie stali zbrojeniowej o 70%, zredukowała też znacząco ilość betonu. A dzięki temu emisję CO2 z 23,5 tys. ton do 3,2 tys. ton.

Prace na estakadzie ES-9 (siedem podpór) prowadzono restrykcyjnych ograniczeniach dotyczących przemieszczeń podpór, wyzwaniem były warunki gruntowe, uskoki, osuwiska i osiadający nasyp o wysokości 17 m. Wszystkie podpory modelowano podczas projektowania.

Zaletą rozwiązania jest jego prostota w instalacji. Pale stosuje się nie tylko w obiektach mostowych.

Dymitr Petrow-Ganew z Herrenknecht AG zaprezentował prelekcję "Nowoczesna budowa tuneli drogowych i kolejowych maszynami TBM w technologii EPB i Variable Density (VD) w warunkach występowania metanu".

Dymitr Petrow-Ganew, Herrenknecht AG. Fot. Quality Studio dla inzynieria.com

Dymitr Petrow-Ganew, Herrenknecht AG. Fot. Quality Studio dla inzynieria.com

Technologia EPB spradza sie w gruntach zwięzłych, Mixshield dla żwirów i iłów, a ich uniwersalnym połączeniem jest VD. W EPB urobek jest transportowany przenośnikiem taśmowym, w Mixshield jest stosowana rzadka płuczka. VD to tarcza pracująca z bardzo gęstą płuczkę na przodku w sytuacji, gdy konieczne jest rownoważenie ciśnienia. Stosuje się też płuczkę standardową, a mieszanka jest obdbierana do stacji recyklingu. Dokładnie kontrolujemy pracę TBM i ograniczamy straty objętości – powiedział prelegent. Tarcze są przystosowane do pracy w środowisku metanowym. Służy do tego technologia ATEX, mocniejsza wentylacja, podwójne zasuwy. Takie rozwiązanie zastosowano w modyfikacji TBM drążącej tunel na S19 w Babicy.

Nowe technologie TBM pozwalają drążyć w gruntach, których ta metoda nie była możliwa do zastosowania. Rosną średnice tarcz maszyn, świat podąża w kierunku tuneli wielofunkcyjne – podsumował Dymitr Petrow-Ganew.

Michał Joszko ze spółki Transbet Tunnel Construction Support przedstawił wyzwania montażu zbrojenia do betonowych segmentów tunelu S19 Rzeszów–Babica.

Michał Joszko, Transbet Tunnel Construction Support. Fot. Quality Studio dla inzynieria.com

Michał Joszko, Transbet Tunnel Construction Support. Fot. Quality Studio dla inzynieria.com

Firma dostarcza beton towarowy, produkuje też klatki zbrojeniowe. Odpowiada za ich dostarczanie na budowę tunelu drogi ekspresowej S19. Jeden ring składa się z dziewięciu segmentów (tubingów), różnią się konstrukcję. Stosowane są zbrojenie lekkie o średnicy 16 mm i ciężkie, 25 mm. Utworzono stanowiska do spawania, magazyn, a pracowników w instrukcje. Łącznie prace pochłoną 9 tys. ton stali, powstanie 22,5 tys. klatek. Przestrzegamy restrykycjnych wymagań związanych z ogniotrwałością tunelu, wykonawca sprawdza jakość produktów. Problemem było przesunięcie drążenia, ale poradziliśmy sobie – powiedział prelegent.

Metodykę wdrażania systemów automatyki w projektach infrastrukturalnych omówił Bogdan Wikierski i Kazimierz Liver z firmy WASKO SA.

Bogdan Wikierski i Kazimierz Liver, WASKO SA. Fot. Quality Studio dla inzynieria.com

Bogdan Wikierski i Kazimierz Liver, WASKO SA. Fot. Quality Studio dla inzynieria.com

Firma wdraża systemy do zarządzania tunelami, integruje różne rozwiązania. Mamy wdrożenia w tunelach drogowych i tramwajowych – powiedział Kazimierz Liver.

Na jednym tunelu działa około 30 podsystemów, które muszą być zintegrowane, by zapewnić bezpieczeństwo. Wykonawcy kładą nacisk na szybki montaż, dlatego trzeba się odpowiednio przygotować – wyjaśnił Bogdan Wikierski.

Potrzebny jest plan projektu i realizacji, ważne są test, które porwadzą do przyspieszenia prac. Na tym etapie współpracy z inwestorem. Jest kilka faz testów, pierwszy u producenta, potem po zamontowaniu i kolejne na etapie odbiorów.

Bogdan Wikierski, WASKO SA. Fot. Quality Studio dla inzynieria.com

Bogdan Wikierski, WASKO SA. Fot. Quality Studio dla inzynieria.com

Testy złożonych systemów prowadzone w warunkach halowych kosztowne, ale niebędne dla złożonych projektów. Wirtualizacja jest szyba i tania, ale nie zawsze odpowiada rzeczywistości. Dlatego stosuje się model hybrydowy. Po ich wykonaniu opracowuje się raport. Ważne są testy intergacyjne, szczególnie pod kątem rozwiązań przeciwpożarowych.

Podsystemy obsługują całe wyposażenie tunelu, wentylację, instalacje przeciwpożarowe, zarządzanie ruchem, oznakowanie świetlne itp.

Sesja II

Sesję II otworzyła prof. dr hab. inż. Anna Siemińska-Lewandowska z Politechniki Warszawskiej referatem „Budowa metra w historycznych centrach miast”.

prof. dr hab. inż. Anna Siemińska-Lewandowska, Politechnika Warszawska. Fot. Quality Studio dla inzynieria.com

prof. dr hab. inż. Anna Siemińska-Lewandowska, Politechnika Warszawska. Fot. Quality Studio dla inzynieria.com

Na świecie istnieją 194 systemy metra w 62 krajach. Istnieją one także w miastach poniżej 1 mln mieszkańców, np. Tuluza czy Kopenhaga. Obala to stereotyp, że metro opłaca się tylko dużych metropoliach.

Inny mówi, że miasta historyczne i zabytkowe nie powinnno się budować kolei podziemnej. W Rzymie są trzy linie metra, w Paryżu jest 14 linii i dodatkowych pięć szybkiej kolei. Pojawiają się kolejne inwestycje. W Londynie jest 422 km linii metra.

Tuluza ma 600 tys. mieszkańców i przypomina Wrocław. Ma dwie linie metra wybudowano w skomlikowanych warunkach gruntowych. Podczas budowy zastosowano dwa typy maszyn TBM. Wewnętrzna średnica tuneli ma 6,8 m, a znajdują się w nich dwa tory.

Kopenhaga ze słabymi gruntami piaskowymi i ma cztery linie kolei podziemnej. Średnice tuneli zminimalizowano. Budowę zaprojektowano w modelu 3D uwzględniając wszystkie fazy inwestycji. Zastosowano wysokiej jakości monitoring.

W przypadku Krakow czy Wrocławia powinno się przestrzegać takich warunków: nadkład o 1,5 średnicy tunelu (minimum to jedna), a same tunele powinny mieć je jak najmniejsze. Technologie drążenia powinny ograniczać nieckę osiadania.

Dr hab. inż. prof. PW Monika Mitew-Czajewska z Politechniki Warszawskiej omówiła tunele metra i kolejowe w zabudowie miejskiej.

Dr hab. inż. prof. PW Monika Mitew-Czajewska, Politechnika Warszawska. Fot. Quality Studio dla inzynieria.com

Dr hab. inż. prof. PW Monika Mitew-Czajewska, Politechnika Warszawska. Fot. Quality Studio dla inzynieria.com

Prelegentka rozważa, czy budować tunele jedno-, czy dwunawowe. W tunelu średnicowym w Łodzi powstaje jednen obiekt dwutorowy i cztery jednotorowe. Setki tuneli powstają na całym świecie. W tunelach drogowych dominuję jednonawowe, a w kolejowych dwunawowe. W systemach metra panuje pełna dowolność.

Średnice tuneli jednonawowe rosną wraz z upływem czasu i postępem technologicznym, w dwunawowych pozostają na stałym pozimie (5,5 do 6,5 m). Najszerszy ma 17 m, jego średnica odpowiada 6-piętrowemu budynkowi.

Dla tuneli jedno- i dwunawowych stacje buduje się w różny sposób. W tych drugich powstają w wykopach, co w miastach powoduje utrudnienia w ruchu. W pierwszych nie jest to konieczne. Różne są też ich głębokości. Osiadanie jest o 30% niższe w dwunawowych tunelach jednotorowych

O przystanku Koziny, jako podziemnym mieście w sercu Łodzi mówił Bartłomiej Sieradzki z firmy Keller Polska sp. z o.o.

Bartłomiej Sieradzki, Keller Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Bartłomiej Sieradzki, Keller Polska sp. z o.o. Fot. Quality Studio dla inzynieria.com

Przystanek jest wyjątkowy ze względu na zmiany w projekcie narzuconym przez inwestora. Podzelono go na cztery części. Będą tu wjeżdżać cztery pociągi naraz, jadąc w różne strony. To wyjątkowe rozwiązanie. Mocno odwodniono teren, by utrzymać metr pod wykopem. Efektem jest rezygnacja z ekranów przeciwfiltrowych, ograniczono zakres ścian szczelinowych. To przyspiesza prace i ofranicza koszty.

Jako jedyni przedstawiliśmy inwestorowi kompleksowe rozwiązanie geotechniczne, optymalizujące zakres robót i potrzeby materiałowe – powiedział prelegent. Także w głównym wykopie i przy ścianach szczelinowych zastosowano rozwiązania geotechniczne, tańsze od tradycyjnych.

Drążenie tunelu silnie wpłynęło na problemy w wykonywywaniu obudowy wykopu. Doprowadziło do przerwania prac i konieczności odnowienia platformy roboczej.

Paweł Sysik (ILF Consulting Engineers Polska) podzielił się doświadczeniami z projektowania i realizacji II linii metra w Warszawie.

Paweł Sysik, ILF Consulting Engineers Polska. Fot. Quality Studio dla inzynieria.com

Paweł Sysik, ILF Consulting Engineers Polska. Fot. Quality Studio dla inzynieria.com

W realizacji jest ostatni odcinek II linii metra w Warszawie. Trasa przechodzi pod gęsto zabudowanych terenach. Tarcze TBM wprowadzano przez siedem szybów. Rozpoznanie geologiczne prowadzono etapowo. Odcinkowo napotkano różnego rodzaju grunty, tylko ostatni odcinek jest w jednolitym podłożu. Prace wymagały stosowanie tarcz dopasowanych do panujących warunków. Ryzyko powodowały odmienne warunki gruntowo-wodne, wystąpienie większych od zakładanych nieszczelności obudowy czy wystąpienie przebicia hydraulicznymi. Wprowadzono działania ograniczające ryzyka i kontrolę sytuacji. Ograniczono osiadanie – skomentował prelegent.

Monitoringiem objęto 800 budynków. Pomiar przemieszczania jednego z budynków wykazał jego pochylenie o 16 mm podczas przejazdy pierwszego TBM. Drugi skompensował te zmiany, obiekt się ustabiliował. Dane pomiarowe były zgodne z prognozowanymi.

Tematykę ścian szczelinowych w budowie tuneli kolejowych i tramwajowych poruszył Michał Zorzycki z Soletanche Polska.

Michał Zorzycki z Soletanche Polska. Fot. Quality Studio dla inzynieria.com

Michał Zorzycki z Soletanche Polska. Fot. Quality Studio dla inzynieria.com

Krakowski Szybki Trawaj powstaje w centum miasta, budowę lini podzielono na 34 części. Zastosowano ściany szczelinowe w odmiennych schematach. Część wykonywano pod estakadą o świetle 7 m. Wymagało to specjalistycznego sprzętu, by zmieścić się w tak małym obszarze.

Podczas modernizacji stacji Warszawa Zachodnia napotkano bardzo trudny grunt z materiałem organicznym. Prac fazowano w związku z planowanum ruchem pociągów. W szybkim tempie należało wybudować strop i wykonać ściany szczelinowe. Kontynuacja kontraktu to tunel tramwajowy od dworca do Wilanowa, gdzie warunki są dość wygodne. Na budowie tunelu średnicowego w Łodzi komorę dla TBM przeprojektowano na przekrój kołowy. Firma wykonywała też komorę dla takiej maszyny na II linii metra w Warszawie.

Doświadczenia GDDKiA o. w Krakowie w zakresie eksploatacji i planowania tuneli drogowych w Małopolsce omówił Robert Jakubiak (Generalna Dyrekcja Dróg Krajowych i Autostrad w Krakowie).

Robert Jakubiak, Generalna Dyrekcja Dróg Krajowych i Autostrad w Krakowie. Fot. Quality Studio dla inzynieria.com

Robert Jakubiak, Generalna Dyrekcja Dróg Krajowych i Autostrad w Krakowie. Fot. Quality Studio dla inzynieria.com

Budowa tunelu pod Małym Luboniem była ważnym doświadczeniem. Nie było przepisów i wytycznych, korzystaliśmy z doświadczeń niemieckich. Tereny wykupupiono dla portali, nie ma potrzeby kupować całej góry. Tunel budowano metodą górniczą, niewielki odcinki podstropową i wykopie otwartym przy portalach. Nadkład gruntu wynosił 93 m. Wykonawca przeszedł przez uskok tektoniczny, który budził nasze obawy. Jednak w ten sposób nie będziemy już projektować obiektów na pozostałych inwestycjach – powiedział Robert Jakubiak.

W trakcie prac zmieniono sposób wentylacji na dolną. Powietrze jest tłoczone do obiektu, a zużyte wychodzi wentylatorami górą. Możliwe, że wrócimy do wentylacji poprzecznej. Moc dwa razy po 4,8 MW pozwala na esploatację obiektów i organizację akcji ratowniczych. Pomocniczo zainstalowano agregaty prądotwórcze. Tunel zaprojektowano tak, by możliwa była dobudowa trzeciego pasa.

Na drodze S52 kończy się budowa dwóch tuneli. Krótki, ale ważny tunel powstaje na obbwodnicy Zabierzowa. Jest wykonywany metodą ścian szczelinowym. Inny obiekt zaplanowano na obwonicy Piwnicznej, a kolejny w okolicy Chyżnego w ciągu DK7. W grudniu przedstawimy osiem wariantów S7 Kraków–Myślenice. W każdym są planowane trzy tunele.

Wiesław Sowa (Generalna Dyrekcja Dróg Krajowych i Autostrad w Rzeszowie) przedstawił realizację inwestycji na terenach fliszu karpackiego na odcinkach S19.

Wiesław Sowa, Generalna Dyrekcja Dróg Krajowych i Autostrad w Rzeszowie. Fot. Quality Studio dla inzynieria.com

Wiesław Sowa, Generalna Dyrekcja Dróg Krajowych i Autostrad w Rzeszowie. Fot. Quality Studio dla inzynieria.com

Do tej pory zrealizowaliśmy ciąg autostradowy w województwie i S19 od Rzeszowa na północ. Teraz skupiamy się na tej trasie do granicy ze Słowacją. Ze względu na trudne tereny podzieliliśmy trasę na osiem odcinków, zwykle o niewielkich długościach. Odcinek do granicy liczy 5,2 km, sam tunel będzie mieć 3,2 km. Na fragmencie Rzeszów-Babica przeprowadzono szeroko zakrojone badania geofizyczne. W drążonym tunelu zidentyfikowano trzy osuwiska. Na pozostałej trasie na południe jest ich znacznie więcej – stwierdził prelegent.

Na odcinku Babica-Jawornik będzie siedem estakad z podporami o wyskości około 60 m. Budowa tej trasy jest wyzwaniem.

Sesja III

Praktyczne aspekty projektowania i wyzwania normalizacyjne dla tunelów w skałach zaprezentował dr inż. Witold Bogusz z firmy Jacobs.

dr inż. Witold Bogusz, Jacobs. Fot. Quality Studio dla inzynieria.com

dr inż. Witold Bogusz, Jacobs. Fot. Quality Studio dla inzynieria.com

Główne problemy na budowie tuneli to nieprawidłowe rozpocznanie warunków, możliwe mechanizmu zniszczenia, nieciągłości, stateczność przodka, obudowa wstępna, naprężenia od skał i bloków skalnych, strefy uskoków i osłabień, a także ciśnienie wody w ośrodku skalnym.

Skały o dużej wytrzymałości są większym wyzwaniem niż grunt. Projektując oceniamy naprężenia, zakładamy czy ośrodek jest ciągły czy nie ciągły, możemy oceniać oba i wybrać wariant gorszy. Zawsze w grę wchodzi element subiektywnej oceny. Tunel zmienia naprężenia skały – powiedział prelegent .

Skała jest głównym elementem nośności, dążymy do najlżejszych obudów. W projekcie wskazujemy kilka rodzajów obudów i na podstawie obserwacji wybieramy właściwą. Można je też wzmacniać. W projektowaniu sprawdzamy, w jakich warunkach może ulec zniszczeniu obudowa z np. betonu natryskowego.

Trwają prace, aby dostosować Eurokody dla tuneli – podsumował Witold Bogusz.

Dr hab. inż. prof. ITB Tomasz Godlewski (Zakład Konstrukcji Budowlanych, Geotechniki i Betonu - Instytut Techniki Budowlanej) omówił bezpieczeństwo obiektów budowlanych w sąsiedztwie tuneli i przedstawił nowe wytyczne ITB.

Dr hab. inż. prof. ITB Tomasz Godlewski, Zakład Konstrukcji Budowlanych, Geotechniki i Betonu - Instytut Techniki Budowlanej. Fot. Quality Studio dla inzynieria.com

Dr hab. inż. prof. ITB Tomasz Godlewski, Zakład Konstrukcji Budowlanych, Geotechniki i Betonu - Instytut Techniki Budowlanej. Fot. Quality Studio dla inzynieria.com

Prelegent pokazał nowe wytyczne dla bezpieczeństwa zabudowy w sąsiedztwie tuneli. Budując takie obiekty oddziałujemy na powierzchnie – powiedział. Zabrano obserwacje z takich zdarzeń. Ocenia się miskę osiadania czy wzajemne oddziaływanie naw. Doświadczenia zbierano m.in. na budowie metra w Warszwawie w gruntach głównie spoistych. Sprawdzano oddziaływanie w innych środowiskach.

Wytyczne dotyczą wpływy na na przemiszczenia podłoża i budowli w sąsiednich w zakresie oddziaływań statycznych. Wskazano ogólne zasady budowe i podejście do działań w stanach granicznych. Są też podane zasady działania w zależności od fazy realizacji inwestycji i zakresu poziomu zaawansowania analiz na każdej z nich. Wskazano także rodzaje uszkodzeń i ich przyczyny. Opracowano model strefy oddziaływania na infrstrukturę naziemną. Wskazano uproszczone metody oceny przemieszczeń. Wytyczne dotyczą też oceny odziaływań tunelu na obiektu i możliwe przeciwdziałania, a także monitorowania w poczególnych etapach realizacji obiektu oraz dokumentowania prac.

O monitoringu konstrukcji tuneli i mostów z wykorzystaniem tensometrii optycznej i elektrooporowej mówił Michał Wychowański z Biura Inżynierskiego Maciej Zajączkowski.

Michał Wychowański, Biura Inżynierskie Maciej Zajączkowski. Fot. Quality Studio dla inzynieria.com

Michał Wychowański, Biura Inżynierskie Maciej Zajączkowski. Fot. Quality Studio dla inzynieria.com

Marka HBM obejmuje produkcję czujników i mierników, od tensometrów, oprrogramowania i wzmacnienia sygnałów. Dzięki temu precyzyjnie wykrywa nawet najdrobniejsze zmiany. Aparatura służy m.in. wielkich obiektów, w tym tuneli. Oferujemy sensory światłowodowe przesłające dane na duże odległości, nawet do kilkudziescięciu kilometrów. Są też iskrobezpieczne i odporne na pola elektromagnetyczne.

Aspekty ochrony przeciwpożarowej tuneli w kontekście wyposażenia tuneli drogowych przedstawił Adam Buczyński z firmy Voltar System sp. z o.o.

Adam Buczyński, Voltar System sp. z o.o. Fot. Quality Studio dla inzynieria.com

Adam Buczyński, Voltar System sp. z o.o. Fot. Quality Studio dla inzynieria.com

Prelegent pokazał instalacje tunelowe na przykładzie obiektu otwartego w tym roku na trasie S3. Główny jest system zasilania tunelu, musi być zdublowane, pomocniczo stosuje się generatory, obowiązkowe są UPS-y. Kolejne urządzenia służą do wykrywania pożarów i informowanie o zdarzeniu z czujkami temepratury. Instalacje są podwójne. W razie pożaru włącza się wentylacja, są trzy rodzaje, w tym dwie stosowane w zależności od długości tunelu. Kontrolowany jest przepływ powietrza i jego kierunek, by w razie potrzeby go zmienić – stwierdził prelegent. Ważne jest oświetlenie, szczególenie orientacyjne, przejść ewakuacyjnych i telefonów alarmowych. Systemy monitoringu wizyjnego pozwalają na szybką reakcję służb, a nagłośnienie informacje dla kierowców i pasażerów.

Wszystkie systemy przeciwpożarowe są zintegrowane.

Zakończyła się ostatnia sesja Kongresu. Wieczorem, podczas uroczystej gali zostaną wręczone nagrody TYTAN w obszarach geoinżynierii i budownictwa podziemnego.

Przeczytaj także: Rynek geoinżynierii i budownictwa podziemnego rośnie. Ważne są warunki lokalne.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia