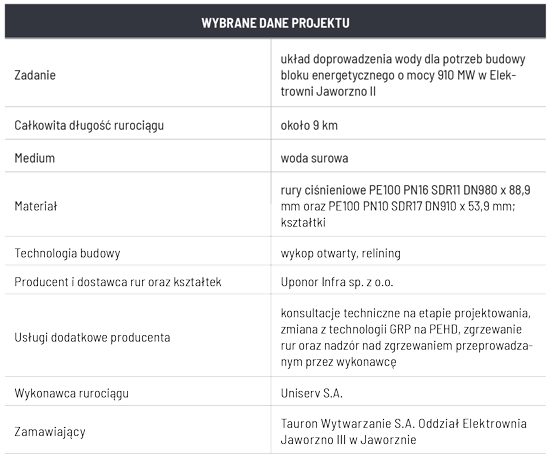

Pod koniec roku w Elektrowni Jaworzno gotowy będzie nowy blok energetyczny o mocy 910 MW. Budowa jest już na tyle zaawansowana, że na teren zakładu dotarły pierwsze dostawy węgla. Jednym z kluczowych elementów wpływających na sprawne działanie nowej jednostki jest rurociąg dostarczający wodę do układu chłodzenia oraz zasilania instalacji odsiarczania spalin. Każda awaria tego systemu może skutkować wstrzymaniem produkcji energii. Aby zapewnić jego bezawaryjność, zainstalowano (w warunkach szkód górniczych) rurociąg polietylenowy (PEHD) o długości około 9 km, z czego 3 km przy użyciu metody bezwykopowej – reliningu.

FOT. 1. | Elektrownia Jaworzno (źródło: TAURON Polska Energia S.A.)

FOT. 1. | Elektrownia Jaworzno (źródło: TAURON Polska Energia S.A.)

Planując rurociąg wody surowej, inwestor, Tauron Wytwarzanie S.A., zakładał, że zostanie on wykonany z rur GRP. Jednym z decydujących czynników, które wówczas uwzględniał, były koszty inwestycyjne – system ciśnieniowy GRP jest bowiem tańszy od PE. Biorąc pod uwagę fakt, że rurociąg miał być zbudowany na terenach szkód górniczych (w tym na obszarach należących do najwyższej, IV kategorii), a co za tym idzie, w miejscach, gdzie zastosowanie połączeń rozłącznych byłoby obarczone dużym ryzykiem, firma Uponor Infra zwróciła się do inwestora z prośbą o dialog techniczny. Ostatecznie zamawiający zwołał taki dialog. Uznał, że kluczowe jest sprawne działanie systemu, bowiem wstrzymanie pracy elektrowni w wyniku jego awarii każdorazowo skutkowałoby nawet wielomilionowymi stratami finansowymi.

FOT. 2. | Skorodowany rurociąg stalowy przed renowacją

FOT. 2. | Skorodowany rurociąg stalowy przed renowacją

Podczas dialogu technicznego szeroko omawiano kwestie doświadczeń w stosowaniu poszczególnych systemów w tak trudnych warunkach, za niewystarczające uznając jedynie sam fakt posiadania przez dostawcę dokumentu dopuszczenia produktów do stosowania na szkodach górniczych. W efekcie przeprowadzonych analiz inwestor podjął decyzję o przeprojektowaniu rurociągu w trybie pilnym z technologii GRP na PEHD, nie dopuszczając tej pierwszej na etapie przetargu. Jednocześnie w specyfikacji istotnych warunków zamówienia (SIWZ) postawił wymóg udzielenia gwarancji przez producenta nie tylko na rury i kształtki, ale także na połączenia. Firma Uponor Infra przedstawiła 5-letnie referencje z bezawaryjnego działania jej produktów w podobnych warunkach oraz dała gwarancję na cały system (zarówno na materiał, jak i wykonane zgrzewy), dlatego została zaangażowana do projektu w Jaworznie.

Skomplikowana operacja

Do nowego bloku w Jaworznie woda trafiać będzie ze zbiornika Dziećkowice. Rurociąg służący do jej przesyłu ma około 9 km długości, z czego około 6 km posadowiono w wykopie otwartym, a około 3 km zbudowano, wykorzystując metodę bezwykopową – relining.

Do budowy rurociągu wody surowej wykorzystano rury WehoPipe DN910 × 53,9 i DN980 × 88,9 wyprodukowane w fabryce Uponor Infra w Kleszczowie. Ze względu na znaczące tempo układania rur produkcję prowadzono na dwóch liniach równolegle, aby nie powodować przestojów w dostawach, a tym samym nie wstrzymywać prac. Wymagało to od producenta dużej elastyczności oraz dokładnego zaplanowania harmonogramu produkcji i dostaw. W sumie na potrzeby budowy rurociągu wody surowej wyprodukowano 201 szt. rur PE100 SDR17 DN910 × 53,9 o długości 15 m każda oraz 386 szt. rur PE100 SDR11 DN980 × 88,9, również 15-metrowych.

System wody surowej miał być zbudowany na terenach szkód górniczych, dlatego w wyniku dialogu technicznego zdecydowano o przeprojektowaniu rurociągu z technologii GRP na PEHD

Dostawy rur i kształtek odbywały się od października 2017 r. do września 2018 r. W sumie zrealizowano ponad 170 transportów, a samochody z fabryki w Kleszczowie na plac budowy pokonały łącznie ponad 26 tys. km. Każda dostawa musiała być przeprowadzona zgodnie z procedurami, jakie obowiązują na placu budowy, dlatego za każdym razem trzeba było wcześniej ją zgłosić z uwagi na konieczność rozładunku i zorganizowania miejsca składowania materiałów.

FOT. 3. | Zgrzewanie rurociągu

FOT. 3. | Zgrzewanie rurociągu

W 2018 r. każdego dnia na terenie budowy bloku 910 MW w Jaworznie pracowało średnio 2190 osób. Maksymalnie w jednym dniu pracę wykonywało 3030 osób. Z kolei ze strony producenta rur przy największym spiętrzeniu robót pracowało równocześnie trzech operatorów z trzema zgrzewarkami do rur DN910 i DN980. Aby dotrzymać terminów, grupy serwisowe firmy Uponor Infra powiększone zostały o ekipy zgrzewające firmy budującej rurociąg, których pracę nadzorował pracownik reprezentujący dostawcę. Roboty związane ze zgrzewaniem rur prowadzono od grudnia 2017 r. do września 2018 r. Podczas tych prac należało utrzymać w miejscu zgrzewania dodatnie temperatury, dlatego w okresie zimowym konieczne było zastosowanie namiotów i nagrzewnic.

Dlaczego wybrano rury polietylenowe?

Budowa obiektów kubaturowych i infrastrukturalnych na terenach, na których występują szkody górnicze, jest szczególnie wymagająca i wiąże się z podwyższonym ryzykiem. Dlatego, chcąc uniknąć potencjalnych awarii, w przypadku budowy rurociągu na potrzeby nowego bloku energetycznego w Jaworznie, zdecydowano się na rury polietylenowe o podwyższonych parametrach wytrzymałościowych. Główną przewagą rur PE nad GRP jest elastyczność, która umożliwia znaczne ich wydłużenie bez przerwania ciągłości, co w terenach osuwiskowych czy tam, gdzie występują tąpnięcia, pozwala na zachowanie niczym niezakłóconej pracy systemu. Ważny jest również fakt, że rury PE są zgrzewane, a dzięki temu rurociąg jest jednorodny, gdyż nie występują połączenia uszczelkowe, które przy tak wysokich kategoriach szkód górniczych mogłyby się po prostu rozszczelnić. Dla porównania, system GRP jest znacznie sztywniejszy, a łączenie poszczególnych elementów odbywa się za pomocą kielichów z uszczelką.

Cechą rur PE jest elastyczność, która pozwala na znaczne ich wydłużenie bez przerwania ciągłości, co w terenach osuwiskowych czy tam, gdzie występują tąpnięcia, umożliwia nieprzerwaną pracę systemu

Choć bloku w Jaworznie nie oddano jeszcze do eksploatacji, to rurociąg wody surowej już pracuje. W tak trudnych warunkach pracy zaproponowana technologia budowy okazała się jedyną, która zapewnia rzeczywiste bezpieczeństwo operacyjne dla tej instalacji.

Nowy blok wytworzy prąd dla kilku milionów osób

Od ubiegłego roku na terenie budowy bloku 910 MW w Jaworznie trwa przekazywanie do rozruchu poszczególnych układów technologicznych, a testy instalacji i systemów prowadzone są od jesieni. Blok o wysokiej sprawności (na poziomie 45,9% netto) ma ograniczyć emisję CO2 o 30%, a innych gazów – o ponad 50%. Produkowana w nim energia, do 6,5 TWh rocznie, ma zasilać nawet 2,5 mln gospodarstw domowych. Nowa jednostka wytwórcza będzie rocznie spalać 2,8 mln ton węgla pochodzącego z kopalń Grupy Tauron. Całkowity koszt tej budowy pochłonie około 6 mld zł, a przewidywany czas jego eksploatacji to min. 30 lat.

FOT. 4. | Zgrzany rurociąg PE przygotowany do instalacji metodą reliningu

FOT. 4. | Zgrzany rurociąg PE przygotowany do instalacji metodą reliningu

Wielkie projekty to już prawie codzienność

Zamówienie zrealizowane w Jaworznie to nie pierwsze tego typu przedsięwzięcie, którego podjęła się firma Uponor Infra. Wcześniej była zaangażowana m.in. przy budowie bloków energetycznych elektrowni Bełchatów oraz Kozienice (rurociągi wody surowej). Brała też udział w modernizacji układu wody chłodzącej oraz systemu obiegowego na potrzeby Zakładów Azotowych Puławy (Grupa Azoty) oraz w renowacji rurociągów wody przemysłowej i chłodzącej (Synthos S.A.). Innymi projektami realizowanymi dla przemysłu były dostawy rurociągów transportujących odpady poflotacyjne oraz wodę technologiczną do zbiornika Żelazny Most należącego do koncernu KGHM Polska Miedź. W ramach wszystkich tych inwestycji rury instalowano m.in. z wykorzystaniem metod bezwykopowych, takich jak np. relining czy przewiert horyzontalny. W portfolio spółki znajdują się również prototypowe projekty, jak np. ujęcie pływające dla KGHM. Na ten rok przewidziane są kolejne duże kontrakty w sektorze przemysłowym, bowiem system PEHD, ze względu na swoje zalety, coraz częściej wybierany jest przez inwestorów, dla których niezawodność jest sprawą kluczową.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 2/2019 [74]](https://inzynieria.com//uploaded/magazines/cover_ib74.jpg)