Z tekstu dowiesz się: w jakich warunkach geologicznych odbywało się wiercenie, jakie czynności podjęto w celu ograniczenia dopływu wody podziemnej, jak przebiegała realizacja projektu.

FOT. 1. | Instalacja rurociągu

FOT. 1. | Instalacja rurociągu

W ramach remontu gazociągu DN300 relacji Tomkowice – Lubiechów, firma GGT Solutions S.A., dzięki bezwykopowej metodzie HDD zrealizowała jedną z trudniejszych instalacji, jakie zostały zaprojektowane na terytorium Polski. Wykonaliśmy wówczas wiercenie pod rzeką Pełcznica, w miejscowości Świebodzice pod Wałbrzychem, w bardzo złożonych warunkach geologicznych, na które składały się lite skały o wytrzymałości na ściskanie sięgającej do 120 MPa.

Planowanie projektu

Realizacja tego projektu w tak skomplikowanych warunkach geologicznych wymagała od naszej firmy uprzedniej analizy ryzyka, a następnie doboru odpowiedniej techniki – w tym przypadku metody bezwykopowego przewiertu. Geologia na trasie zaprojektowanego wiercenia składała się z formacji skały twardej w postaci granitoidów oraz iłowca z przewarstwieniami mułowca i piaskowca. Przewiercanie tak rozległych masywów skalnych wymagało od naszej ekipy budowlanej zastosowania odpowiedniej selekcji oprzyrządowania wgłębnego i hydrauliki otworowej.

Do wykonania przekroczenia zaplanowano wykorzystanie wiertnicy HK100C o sile uciągu 1000 kN oraz dostępnym momencie obrotowym 60kNm. Dobór urządzenia podyktowany był koniecznością dopasowania wymiarów maszyny do ograniczonego miejsca na placu wiertniczym. Lokalizacja wiertnicy pomiędzy zabudową jednorodzinną, stanowiła również wyzwanie w kontekście prowadzenia logistyki przewiertu oraz napotkanych komplikacji wiertniczych. Dla wiercenia pilotowego zastosowano drążenie otworu za pomocą silnika wgłębnego o średnicy 8”, uzbrojonego w świder trójgryzowy ze słupkami TCI o średnicy 12 ¼”. Etap poszerzania zaplanowano jako jeden marsz do średnicy docelowej 20”, narzędziem dedykowanym do wierceń skalnych, tzw. rock reamer, wyposażonym w pięć gryzów ze słupkami TCI.

FOT. 2. | Wiertnica HK100C

FOT. 2. | Wiertnica HK100C

Realizacja projektu

Do prac wiertniczych firma GGTS przystąpiła w połowie grudnia 2022 roku, a realizację rozpoczęto poprzez zainstalowanie tymczasowego casingu (rury osłonowej). Instalacja miała na celu ustabilizowanie pierwszej sekcji otworu oraz jej odcięcie od otaczającej formacji gruntowej, reprezentowanej głównie przez warstwy żwirowe i grunty antropogeniczne w rejonie samej rzeki. Pozwoliło to na ograniczenie największego ryzyka w tym skomplikowanym projekcie, jakim była możliwa „ucieczka” cyrkulującego płynu wiertniczego do górotworu. Po instalacji casingu ekipa GGTS przystąpiła do wykonania otworu pilotowego. W trakcie jego drążenia, po przekroczeniu granicy 200 mb, zaobserwowano znaczny napływ wody pochodzącej z przewiercanych formacji. Miał on charakter ciągły i uniemożliwiał realizację zadania zgodnie z pierwotnymi założeniami. Podjęto szereg zabiegów, mających na celu ograniczenie dopływu wody podziemnej. Można do nich zaliczyć zmianę parametrów cyrkulującego płynu wiertniczego oraz podniesienie ciśnienia dennego, poprzez zwiększenie ciężaru płuczki przy zastosowaniu materiałów obciążających. Podjęte działania służyły wytworzeniu przeciwciśnienia i ograniczeniu napływu wody. Pomyślna realizacja wykonania otworu była możliwa dzięki stałej kontroli w podejmowanych działaniach zaradczych oraz przejściu na całodobowy system pracy.

FOT. 3. | Poszerzacz rock reamer po poszerzaniu otworu

FOT. 3. | Poszerzacz rock reamer po poszerzaniu otworu

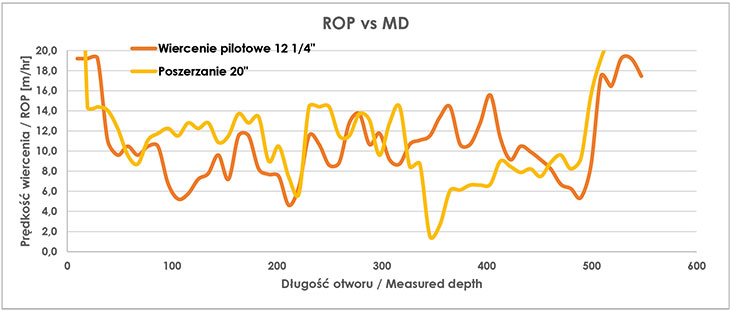

Wiercenie pilotowe wyodrębniło trzy strefy o znacznie wyższej zwiercalności niż na całej długości otworu. W interwałach o przedziale 100–150, 200–220 oraz 470–500 m wiercenie każdej żerdzi trwało ponad godzinę. Tak przyjęty system pracy kontynuowano podczas realizacji kolejnego etapu, jakim było poszerzanie otworu. Warunki gruntowe w otworze częściowo odzwierciedlały parametry uzyskiwane podczas wiercenia pilotowego. Zaskoczeniem okazał się interwał 340–360 m, w którym narzędzie poszerzające pracowało na ścianie otworu łącznie ponad 10 godzin.

• Właściciel projektu – Operator Gazociągów Przesyłowych GAZ-SYSTEM S.A.

• Projektant przewiertów – Techcom Projekt sp. z o.o.

• Generalny wykonawca – POLDE Sp. z o.o.

• Wykonawca przewiertu – GGT SOLUTIONS S.A.

• Długość wiercenia – 572,5 m

• Średnica zewnętrzna – 323,9 mm

• Grubość ścianki – 8,0 mm

• Izolacja – 3LPP kl. C3

• Różnica rzędnych między punktem wejścia i wyjścia – 33 m

• Głębokość pod rzeką – 5,9 m

Zakończenie prac

Po 28 dniach intensywnych operacji wiertniczych całość przedsięwzięcia została zakończona sukcesem poprzez wciągnięcie stalowej rury. Instalacja rurociągu przebiegała bezproblemowo, a finalna siła instalacyjna wynosiła zaledwie 45 kN, co świadczy o znakomitej jakości wykonanego otworu wiertniczego!

RYS. 1. | Postęp liniowy wiercenia w funkcji długości wykonanego otworu wiertniczego

RYS. 1. | Postęp liniowy wiercenia w funkcji długości wykonanego otworu wiertniczego

Podsumowanie

I tak oto kolejne podjęte przez firmę GGT Solutions S.A. wyzwanie w postaci realizacji skomplikowanego technicznie przewiertu bezykopowego zakończyło się powodzeniem. Dzięki wnikliwej analizie projektu, przyjęcia schematu działań dla ryzyka, które mogło się pojawić oraz zastosowaniu nieszablonowych technik wiercenia, nasze prace prowadzone były w sposób kontrolowany. Umożliwiło to natychmiastową reakcję na napotkane problemy, a co za tym idzie – stałe kontynuowanie procesu wiercenia otworu.

Dzięki takim sukcesom nasza firma nabiera „apetytu” na nowe nietuzinkowe projekty z zakresu przekroczeń bezwykopowych. Zachęcamy więc do śledzenia naszych poczynań w 2023 roku. Czeka nas wiele ciekawych realizacji przy użyciu metody HDD dla przewiertów sterowanych.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 1/2023 [89]](https://inzynieria.com//uploaded/magazines/cover_ib89.jpg)