Z tekstu dowiesz się: jak przebiegał projekt badawczy mający na celu opracowanie innowacyjnego zabezpieczenia antykorozyjnego rur, w jaki sposób przeprowadzono badania wytrzymałościowe wyrobu, jakimi cechami charakteryzuje się opracowany laminat.

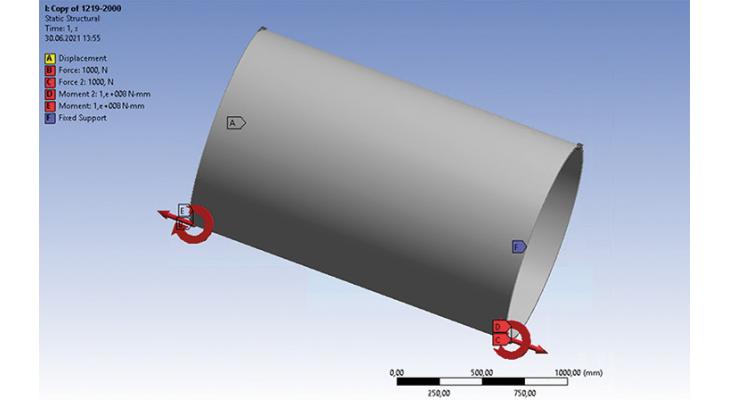

RYS. 2. | Schemat obciążenia

RYS. 2. | Schemat obciążenia

Metody bezwykopowe wykorzystywane są podczas budowy gazociągów na obszarach o gęstej zabudowie, przy pokonywaniu przeszkód terenowych oraz infrastrukturalnych lub przy konieczności zachowania integralności terenów przyrodniczo cennych. W ciągu ostatnich kilkunastu lat takie formy instalacji mocno zyskały na popularności i obecnie są coraz częściej spotykane i chętnie wykorzystywane przez inwestorów i wykonawców. Najczęściej stosowane metody bezwykopowe to przeciski hydrauliczne, mikrotunelowanie, horyzontalne przewierty sterowane (HDD) oraz technologia Direct Pipe.

Budowa gazociągów metodami bezwykopowymi jest zadaniem ekstremalnie trudnym pod względem technicznym i wymaga utrzymania najwyższego poziomu jakościowego we wszystkich aspektach. W związku z tym, niezwykle ważne jest, aby poszczególne etapy procesu technologicznego były przeprowadzone z zachowaniem najwyższej staranności, a zastosowane materiały posiadały gwarancję jakości i były podstawą sukcesu całej operacji.

Trójwarstwowe izolacje antykorozyjne, z dodatkową ochronną powłoką laminatową, są najlepszym i najczęściej stosowanym zabezpieczeniem antykorozyjnym rur przewodowych podczas instalacji bezwykopowej. Niestety, stosowane dotychczas powłoki nie posiadały wielkopowierzchniowej przyczepności pomiędzy powierzchnią izolacji antykorozyjnej a powłoką laminatową. Skutkować to mogło w niektórych przypadkach delaminacją powłoki po jej uszkodzeniu podczas instalacji rur w odwiercie i brakiem właściwej ochrony antykorozyjnej rury przewodowej. W ekstremalnych sytuacjach uszkodzona powłoka laminatowa mogła być powodem przerwania prac instalacyjnych i w konsekwencji skutkowała koniecznością wykonania kolejnego odwiertu. Dodać także należy, że na niewielkim odsetku instalacji bezwykopowych jako jedyne zabezpieczenie antykorozyjne rur przewodowych stosowana jest ciągle trójwarstwowa izolacja polipropylenowa. Takie rozwiązanie posiada poważne wady i stanowi zagrożenie dla powodzenia całego procesu. Izolacja 3LPP posiada wprawdzie dobrą przyczepność do rury przewodowej, jednakże nie jest ona tak odporna na uszkodzenia jak powłoka laminatowa. Co więcej, jej odporność na uszkodzenia drastycznie maleje wraz ze spadkiem temperatury otoczenia podczas instalacji w odwiercie. W związku z tym, skutkuje to brakiem możliwości instalowania takich rur przez znaczną część roku kalendarzowego (mimo ocieplania klimatu, temperatury w okolicach 0°C nie są w Polsce rzadkością) lub narażeniem na pękanie izolacji antykorozyjnej pod wpływem niskiej temperatury i obciążeń mechanicznych w trakcie próby instalacji. Uszkodzenie izolacji polipropylenowej w niskiej temperaturze przybiera zazwyczaj postać mikropęknięć lub pęknięć, co w rezultacie prowadzi do negatywnych wyników rezystancji powłoki i konieczności zastosowania dodatkowego (dodać należy – kosztownego) zabezpieczenia antykorozyjnego po zakończeniu instalacji bezwykopowej.

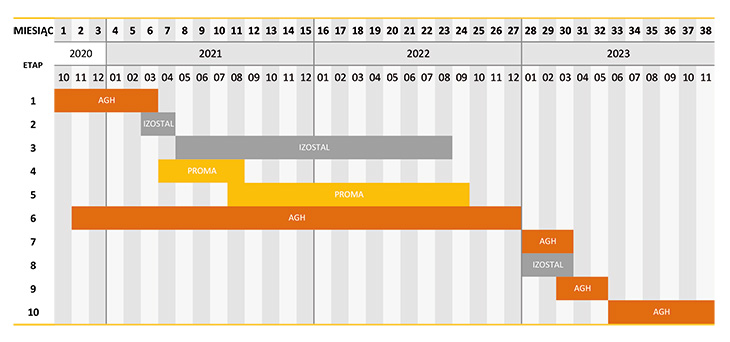

RYS. 1. | Etapy realizacji projektu

RYS. 1. | Etapy realizacji projektu

W związku z tym, wychodząc naprzeciw oczekiwaniom inwestorów oraz firm wykonawczych, uznani producenci izolacji antykorozyjnych i powłok laminatowych oraz ośrodek badawczy, posiadający bodajże największe w Polsce doświadczenie z zakresu geologii oraz prowadzenia wierceń, zawiązali konsorcjum badawcze. Celem konsorcjum było opracowanie innowacyjnej powłoki, która zagwarantuje pełną ochronę antykorozyjną rur podczas instalacji bezwykopowych, niezależnie od warunków temperaturowych panujących podczas prac instalacyjnych.

Innowacyjny projekt badawczy zyskał uznanie i akceptację Narodowego Centrum Badań i Rozwoju, dzięki czemu możliwe było przeprowadzenie pełnych prac badawczych, a ich rezultatem było wprowadzenie na rynek wyrobu, który z powodzeniem eliminuje wady dotychczasowych rozwiązań i gwarantuje pełne zabezpieczenie antykorozyjne rur.

Izolacja 3LPP posiada wprawdzie dobrą przyczepność do rury przewodowej, jednakże nie jest ona tak odporna na uszkodzenia jak powłoka laminatowa

Jako konsorcjum badawcze firmy Proma Sp. z o.o., Izostal S.A. oraz Akademia Górniczo-Hutnicza w Krakowie, zrealizowały szereg prac B+R, w wyniku których opracowana została powłoka laminatowa, posiadająca wielkopowierzchniową przyczepność do odpowiednio przygotowanej powierzchni izolacji antykorozyjnej. Opracowano także nowatorskie modele stanowisk do przygotowania rur stalowych oraz linii do nanoszenia nowych powłok, stanowiska do badania parametrów mechanicznych gotowego produktu, a także, aby zapewnić kompleksowość rozwiązania, opracowane zostały wytyczne dla wykonawców, dotyczące warunków instalacji rur w odwiertach.

Projekt badawczy Konsorcjum podzielony został na kilka etapów badawczych. W pierwszym etapie AGH w Krakowie, na podstawie wiedzy teoretycznej oraz badań empirycznych materiałów, opracowała wytyczne oraz parametry jakościowe, jakie powinien spełniać finalny wyrób. Na pozostałych etapach, poszczególni członkowie konsorcjum prowadzili prace badawcze nad opracowaniem technologii produkcji wyrobu, metodologii badań oraz wymogów technologicznych montażu wyrobu w odwiercie.

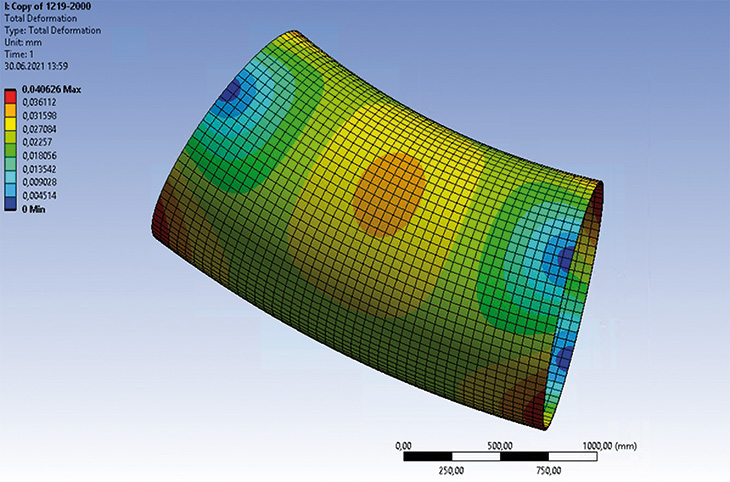

RYS. 3. | Rozkład odkształceń całkowitych dla rozpatrywanego przypadku przyłożonego obciążenia

RYS. 3. | Rozkład odkształceń całkowitych dla rozpatrywanego przypadku przyłożonego obciążenia

Izostal SA w trakcie prac badawczych opracował innowacyjną powłokę antykorozyjną, która charakteryzuje się zwiększoną przyczepnością do rury stalowej (wzrost ze 180 N/cm do ponad 300 N/cm), ale przede wszystkim posiada ona dodatkową interwarstwę, odpowiedzialną za uzyskanie przyczepności z powłoką laminatową. Nakładanie dodatkowej interwarstwy, której skład opracowany został w trakcie prac badawczych, zostało zintegrowane z pozostałą częścią procesu produkcji izolacji antykorozyjnej i realizowane jest w warunkach wysokotemperaturowych, co stanowi gwarancję utrzymania odpowiednich właściwości powłoki nawet w warunkach długiego składowania rur.

Proma sp. z o.o. do tak przygotowanej powłoki antykorozyjnej dobrała materiały oraz opracowała technologię produkcji laminatu, która zapewniła uzyskanie parametrów wytrzymałościowych całego systemu powłokowego na oczekiwanym poziomie.

Równolegle z procesem produkcji wyrobu opracowano i wykonano stanowiska, które umożliwiły przeprowadzenie badań wytrzymałościowych wyrobu i potwierdzenie jego wysokich parametrów.

System powłokowy, będący rezultatem projektu badawczego, zapewnia pełną ochronę antykorozyjną rury przewodowej niezależnie od warunków instalacji

Przeprowadzone prace mające na celu zwiększanie przyczepności pomiędzy laminatem a warstwą zabezpieczenia antykorozyjnego PE/PP musiały zostać kompleksowo potwierdzone. Interdyscyplinarny zespół Akademii Górniczo-Hutniczej z Wydziału Wiertnictwa Nafty i Gazu, w którego skład wchodzili specjaliści z zakresu inżynierii materiałowej (prof. dr hab. inż. Jadwiga Laska, dr inż. Maciej Gubernat, dr inż. Piotr Szatkowski), inżynierii mechanicznej (dr inż. Wojciech Teper, dr inż. Filip Matachowski), inżynierii budownictwa (dr inż. Iwona Kowalska-Kubsik) oraz inżynierii wiertnictwa i HDD (prof. dr hab. inż. Rafał Wiśniowski, dr hab. inż. Jan Ziaja, prof. AGH, dr inż. Albert Złotkowski, dr inż. Krzysztof Skrzypaszek, dr inż. Adam Zwierzyński, mgr inż. Tomasz Kowalski, mgr inż. Małgorzata Formela-Rydarowicz, dr inż. Przemysław Toczek) zaprojektował stanowisko badawcze do badań zachowania się rury stalowej pokrytej laminatem w złożonym stanie naprężeń. Zaprojektowane i wytworzone w ramach umowy stanowisko badawcze umożliwiło przeprowadzenie testów na rurach stalowych o określonej długości 1620 mm i średnicy 711 mm. Analityczne podejście do projektowania stanowisk badawczych pozwoliło na wyznaczenie minimalnego promienia ugięcia instalowanej w odwiercie HDD rury stalowej z laminatową powłoką antykorozyjną. Promień ugięcia został wyznaczony dla rur o długościach zróżnicowanych w zakresie 3–12 m oraz średnicach 323,9 mm – 1219 mm. Obliczenia zostały wykonane w celu określenia maksymalnych parametrów jakie musi spełniać siłownik hydrauliczny w celu wywołania odpowiednich sił w badaniach rur stalowych z laminatem i bez. Stanowisko składało się z następujących elementów: stalowej ramy, podpory pod próbkę, uchwytów mocujących, układów wykonawczych pozwalających uzyskać określone naprężenia w badanym elemencie, układu tensometrów, przystawki do prób do ścinania oraz konstrukcji do badań środowiskowych. Z uwagi na wywarcie dużych obciążeń (300 ton), zastosowano napęd hydrauliczny w postaci siłowników hydraulicznych zasilanych z agregatu hydraulicznego. W celu jak najlepszego odwzorowania schematu sił działających w trakcie aplikacji obciążeń rury stalowej pokrytej laminatem w trakcie instalacji w przewiertach, w technologiach HDD wykonano symulacje różnego sposobu podparcia rury z różnym charakterem obciążeń (siły skupione, obciążenia ciągłe, dynamiczne, etc.). Po analizie wyników przyjęto, że najbardziej odzwierciedlający układ odkształcenia rur w trakcie procesu HDD otrzymamy poprzez przyłożenie w płaszczyźnie pionowej na skrajnych końcach rury momentów gnących według schematu przedstawionego na rysunku 2 wraz z utwierdzeniem jednej z krawędzi osi y, a z drugiej strony rury została wprowadzona podpora przesuwna.

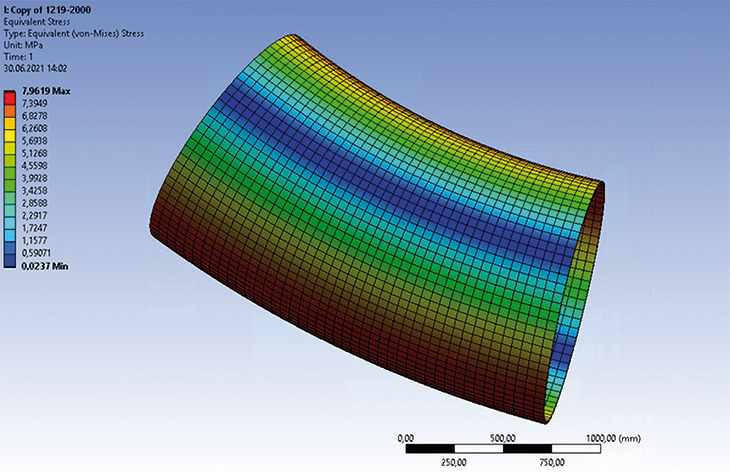

RYS. 4. | Rozkład naprężeń normalnych dla rozpatrywanego przypadku przyłożonego obciążenia

RYS. 4. | Rozkład naprężeń normalnych dla rozpatrywanego przypadku przyłożonego obciążenia

Na wynikach symulacji odkształceń i naprężeń z przyjętego schematu obciążeń (rys. 3, rys. 4) zauważyć można klasyczne linie odkształceń przy zginaniu. Podobne rozkłady odkształcenia oraz naprężenia można zaobserwować podczas symulacji przeprowadzonych dla różnych średnic rur 335, 711, 1018, 1219 mm. Próby symulujące stan naprężenia w trakcie rzeczywistych przypadków obciążeń w czasie instalacji wyrobu w odwiertach, czyli stanu naprężenia wywołanego jednoczesnym zginaniem i rozciąganiem, wykonano dla kombinacji rozciąganie 50 i 75 T z jednoczesnym zginaniem w zakresie 0-420 kNm.

Skonstruowane w projekcie stanowisko badawcze pozwoliło wykonać szereg prac badawczych polegających na wywołaniu złożonego stanu naprężeń jakim poddawana jest rura stalowa pokryta laminatem w trakcie instalacji w odwiertach HDD w technologiach bezwykopowych.

Prace badawcze polegały na wykonaniu szeregu badań niszczących laminat, aby kompleksowo zbadać odporność systemu powłoki 3LPE na mechaniczne ścinanie warstwy laminatu z warstwą izolacji antykorozyjnej (fot. 1). Badaniom na zginanie, rozciąganie, ściskanie oraz ścinanie zostały poddane odcinki rur z systemem powłok o długości L = 1620 mm i średnicy d = 711 mm, a kombinacja tych obciążeń pozwoliła na uzyskanie złożonego stanu naprężeń w rurze. Próbka rury zainstalowana w uchwytach stanowiska była poddana działaniu zróżnicowanej wielkości sił rozciągających przez siłowniki zainstalowane w prototypowym stanowisku. Siły aplikowane w trakcie badań pozwalały odwzorować odkształcenia powstające w trakcie instalacji wyrobu w odwiercie.

FOT. 1. | Próbka rury pokryta warstwą laminatu w trakcie testów na stanowisku badawczym

FOT. 1. | Próbka rury pokryta warstwą laminatu w trakcie testów na stanowisku badawczym

Przeprowadzone badania pozwoliły na ustalenie korelacji pomiędzy obciążeniem a odkształceniem rury stalowej pokrytej laminatem, co z kolei umożliwiło ustalenie warunków brzegowych, jakie muszą zostać spełnione w trakcie instalacji wyrobu w odwiercie.

Badania odkształceń wykazały ścisłą zależność pomiędzy teoretycznymi modelami odkształceń a przeprowadzonymi badaniami eksperymentalnymi. Uzyskane ugięcie rury stalowej pokrytej laminatem w trakcie badania pozwoliło wyznaczyć promień gięcia o wartości około R = 70 m, co znacząco przewyższa wielkości promienia gięcia podczas typowych instalacji HDD. Odkształcenia rury stalowej występujące w trakcie badań eksperymentalnych na prototypowym stanowisku AGH nie spowodowały uszkodzenia laminatu szklano-żywicznego będącego zabezpieczeniem warstwy antykorozyjnej.

Przeprowadzone badania wskazują także, że laminat pokrywający próbkę rury stalowej, nawet w przypadku kiedy zostanie uszkodzony na skutek działania obciążeń mechanicznych, zachowuje integralność z właściwą izolacją antykorozyjną i nie odspaja się od niej (fot. 2). Potwierdza to zatem całkowite spełnienie wymagań założonych w projekcie, a co najważniejsze gwarantuje brak możliwości odspajania laminatu w wyniku działania sił w odwiercie, w trakcie instalacji wyrobu w warunkach polowych. W efekcie system powłokowy będący rezultatem projektu badawczego, zapewnia pełną ochronę antykorozyjną rury przewodowej niezależnie od warunków instalacji.

FOT. 2. | Uszkodzenia warstwy laminatu powstałe w trakcie badań niszczących

FOT. 2. | Uszkodzenia warstwy laminatu powstałe w trakcie badań niszczących

Na podstawie przedstawionych powyżej rezultatów projektu widać doskonale, że wyrób uzyskany w wyniku prac badawczych, w całości spełnia oczekiwania rynku. Posiada on nie tylko niespotykaną dotąd przyczepność do rury stalowej i wytrzymałość na obciążenia mechaniczne, ale także może być stosowany niezależnie od panujących temperatur podczas instalacji w odwiercie, co stanowi zasadniczą przewagę nad zabezpieczeniami antykorozyjnymi na bazie polipropylenu.

Zakończony sukcesem projekt badawczy „Laminatowa stalowa rura osłonowa – polska innowacja w przewiertach horyzontalnych” zrealizowany przez konsorcjum Proma sp. z o.o. Izostal SA oraz AGH w Krakowie stanowi także doskonały przykład tego, czego w szerszej skali brakuje na polskim rynku, mianowicie współpracy między przemysłem a ośrodkami naukowymi. Współpracy, której efektem jest nie tylko wiedza teoretyczna, ale wyrób oczekiwany przez specjalistów branżowych oraz cały rynek.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo Inżynieria Bezwykopowa 2/2024 [94]](https://inzynieria.com//uploaded/magazines/cover_ib94.jpg)