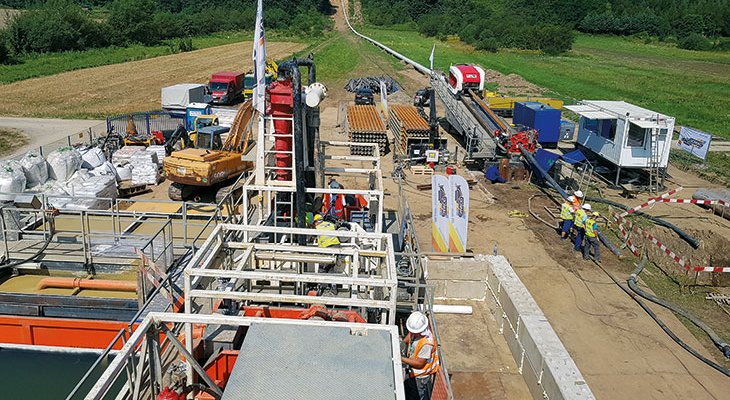

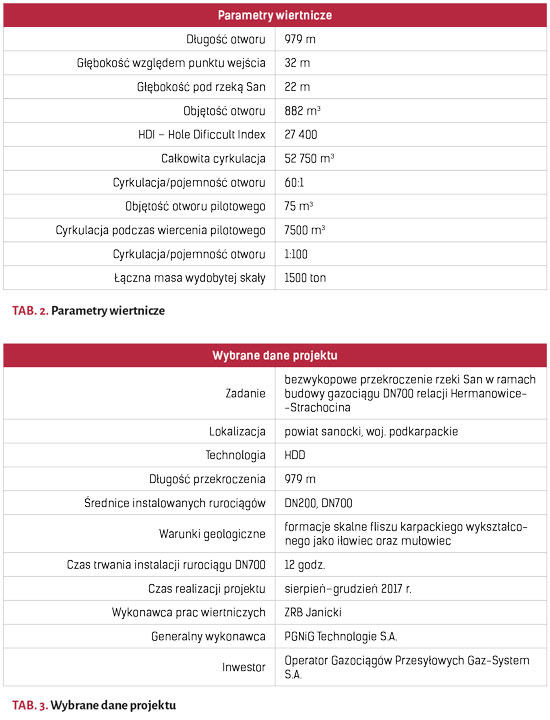

Budowa blisko 72-kilometrowego gazociągu DN700 relacji Hermanowice–Strachocina wymagała wykonania blisko 40 przekroczeń przeszkód terenowych z wykorzystaniem technologii bezwykopowych. Jednym z nich było przejście pod rzeką San, w ramach którego sekcję gazociągu o długości 979 m zainstalowano w technologii HDD. Prace wiertnicze były realizowane w trudnych warunkach geologicznych fliszu karpackiego.

Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Firma ZRB Janicki w ramach umowy z generalnym wykonawcą, tj. PGNiG Technologie, zrealizowała prace wiertnicze polegające na wybudowaniu odcinka gazociągu DN700 w technologii horyzontalnych wierceń kierunkowych HDD (ang. Horizontal Directional Drilling) w ramach budowy gazociągu DN700 MOP 8.4 relacji Hermanowice–Strachocina na rzecz inwestora, Operatora Gazociągów Przesyłowych Gaz-System S.A.

Przedsięwzięcie polegające na połączeniu węzła gazowego Hermanowice z Podziemnym Magazynem Gazu Strachocina obejmuje budowę około 72-kilometrowego rurociągu, z czego na długości aż 2420 m zostało zaprojektowanych 36 przekroczeń z wykorzystaniem technologii bezwykopowych, co stanowi 3,4% jego całkowitej długości.

Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Przekroczenie rzeki San o długości 979 m dla gazociągu wysokiego ciśnienia o średnicy 711 mm (grubość ścianki – 17,5 mm) oraz dla rury osłonowej DN200 do poprowadzenia kabla światłowodowego w m. Mrzygłód w pow. sanockim, zostało zrealizowane w okresie od sierpnia do grudnia 2017 r. Instalacja rurociągu DN700 trwała 12 godz. i została zakończona 20 grudnia. Końcowa siła instalacyjna wynosiła w tym przypadku zaledwie 240 kN.

Do wykonania prac zmobilizowano wiertnicę o sile uciągu 300 ton, maksymalnym momencie obrotowym wynoszącym 140 kNm wraz z niezbędnym zapleczem płuczkowym o wydajności 2500 l/min. Z kolei do instalacji rurociągu zaangażowano urządzenie wiertnicze o sile uciągu 100 ton skojarzone z Pipe Pusherem o sile pchania 100 ton.

RYS. 1. Orientacyjna mapa przebiegu trasy gazociągu relacji Hermanowice–Strachocina (źródło: www.gaz-system.pl)

RYS. 1. Orientacyjna mapa przebiegu trasy gazociągu relacji Hermanowice–Strachocina (źródło: www.gaz-system.pl)

Ograniczenia i innowacyjne podejście

Ograniczenia terenowe oraz transportowe wymusiły na wykonawcy przewiertu niestandardowe podejście realizacyjne. Rurociąg przygotowano do instalacji po stronie maszynowej, a nie, jak zazwyczaj ma to miejsce, po stronie wyjścia. W warunkach terenowych Pogórza Dynowskiego nie było możliwości umieszczenia rurociągu na drugim brzegu rzeki San. Przeniesienie placu maszynowego było natomiast niemożliwe z uwagi na brak dostępności układu komunikacyjnego, umożliwiającego transport maszyn i urządzeń. Wiertnica wykorzystana do instalacji była wyposażona w podwozie gąsienicowe, na którym musiała pokonać ponad 2-kilometrową trasę od miejsca rozładunku do miejsca pracy. Innowacyjne podejście realizacyjne umożliwiło w trakcie instalacji pompowanie oczyszczonej płuczki poprzez rurociąg osłonowy prosto do żerdzi wiertniczych, natomiast zaplecze płuczkowe podczas instalacji było oddalone od wiertnicy o ponad 1 km.

Wiercono w formacjach skalnych fliszu karpackiego

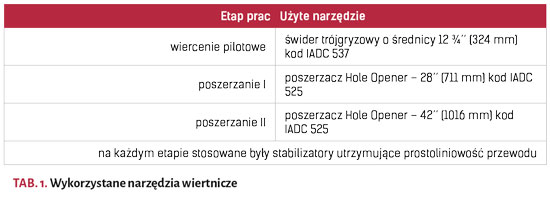

Prace prowadzone były w formacjach skalnych fliszu karpackiego, w tym rejonie wykształconego jako iłowiec oraz mułowiec o wytrzymałości na ściskanie do 50 MPa (wytrzymałość na ściskanie betonu klasy C 50/60). Budowa geologiczna fliszu karpackiego charakteryzuje się dużą zmiennością warstw, kątów ich upadu i uskoków, co sprawiło dodatkową trudność podczas wiercenia pilotowego oraz późniejszego poszerzania otworu do średnicy 42’’ (1066 mm). Warunki geologiczne rozpoznane na etapie przygotowania projektu oraz dodatkowe badania laboratoryjne pozwoliły na odpowiedni dobór technologii oraz narzędzi do przewiercania skał.

_be0cbfcaca.jpg) Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Do wiercenia pilotowego zastosowano świder trójgryzowy (kod IADC 537), który był wprawiany w ruch obrotowy (120 obr./min) za pomocą silnika wgłębnego o średnicy 8’’ (203 mm). Poszerzanie otworu nastąpiło w dwóch krokach: w pierwszym do 28’’ (711 mm), w drugim do finalnej średnicy 42’’ (1066 mm). Instalację rurociągu poprzedzono marszem kalibracyjnym w celu weryfikacji średnicy otworu wiertniczego oraz stabilności jego ścian.

Podczas instalacji Pipe Pusher, który został wykorzystany w Polsce po raz pierwszy, a sprowadzono go z Holandii, służył jako „hamulec”, ponieważ różnica wysokości pomiędzy początkiem i końcem rury ułożonej na rolkach wynosiła 72 m. W takich okolicznościach chwila nieuwagi mogła spowodować niekontrolowane przemieszczanie się rury o łącznej masie 320 ton. Od samego początku Pipe Pusher służył do kontroli i zapobieganiu samoczynnemu przemieszczaniu się rurociągu.

_cc53c4ba82.jpg) Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Wiercenia w formacjach fliszu karpackiego – Rock Drilling

Dzięki wykorzystaniu nowoczesnych, innowacyjnych rozwiązań technicznych i organizacyjnych prace przebiegły bezpiecznie, z zachowaniem wysokiej jakości realizacji robót, co zostało potwierdzone pozytywnym wynikiem badania ciągłości izolacji rurociągu.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 2/2018 [70]](https://inzynieria.com//uploaded/magazines/cover_ib70.jpg)