Tradycyjna technika układania materiałów izolacyjnych w formie płyt lub mat szybko ustępuje miejsca nowoczesnej technologii wdmuchiwania izolacji w postaci sypkiej.

Fot. Derowerk F.H.U.

Fot. Derowerk F.H.U.

Do tej nowoczesnej rodziny materiałów należą m. in.: granulat styropianu, perlit, czy granulaty wełny mineralnej, skalnej lub celulozy. Jest to precyzyjna metoda pozwalająca na uzyskanie jednorodnej warstwy izolacyjnej o dowolnej grubości, jednocześnie niwelująca występowanie mostków termicznych. Automatyzacja pracy pozwala na przeprowadzanie ociepleń szybko oraz bez strat materiału, tym samym ograniczając czas i koszt wykonywanych robót. Dzięki swojej bezinwazyjności (do wprowadzenia materiału w przestrzeń między krokwiami często wystarczy niewielki otwór instalacyjny), znakomicie sprawdza się w przypadku termomodernizacji budynków. Można ją zatem stosować zarówno w dopiero budowanych budynkach, jak i w obiektach użytkowanych, gdzie pierwotna warstwa izolacji nie spełnia wymagań chociażby ze względu na błędy projektowe lub wykonawcze i wymaga uzupełnienia. Zaletą izolacji wdmuchiwanych jest również możliwość wykonywania prac ociepleniowych w każdych warunkach atmosferycznych.

Rodzaje maszyn do wdmuchiwania

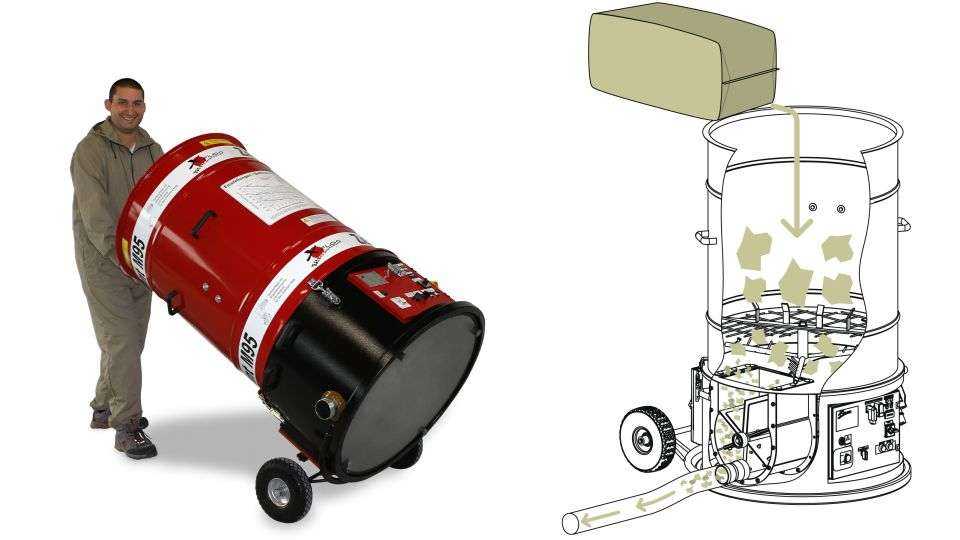

Na rynku dostępnych jest kilka typów maszyn do wdmuchiwania różniących się przeznaczeniem, wydajnością, gabarytami, sposobem zasilania, możliwościami sterowania oraz dostępnymi akcesoriami, rozszerzającymi ich funkcjonalność. Niezależnie jednak od rodzaju maszyny, jej podstawowym zadaniem jest: rozdrobnienie i przygotowanie materiału; podanie napowietrzonego materiału do miejsca zasypu; zagęszczenie materiału do wymaganego poziomu.

Ze względu na przeznaczenie, można wyróżnić maszyny uniwersalne, przystosowane do pracy na wszystkich włóknach i granulatach oraz opracowane pod kątem jedynie konkretnych materiałów izolacyjnych. Występują one w wersji elektrycznej (na 230 V lub na 400 V) oraz spalinowej. Przewagą maszyn o napędzie elektrycznym jest ich znacznie mniejsza waga oraz łatwość transportu i obsługi, przy uzyskaniu wydajności często przewyższających osiągi maszyn z silnikiem spalinowym.

Akcesoria

W zależności od rodzaju przegrody budowlanej, konieczny jest dobór odpowiednich akcesoriów instalacyjnych. Jest zatem kluczowe, aby producent maszyn posiadał w swojej ofercie zestaw komplementarnych narzędzi, takich jak: węże, dysze odpowietrzane, igły do wdmuchiwania, wzmacniacze powietrza, etc., umożliwiających wykonanie dowolnych prac montażowych.

Możliwości maszyn do wdmuchiwania

Jednak dokładność i efektywność ostatecznie uzyskanej warstwy izolacyjnej zależy od możliwości samej maszyny do wdmuchiwania. Parametrem decydującym, w przypadku tej metody aplikacji, jest gęstość materiału izolacyjnego w przegrodzie, będąca funkcją ilości materiału i powietrza podawanego przez agregat. Gęstość wymagana dla danego rodzaju przegrody określona jest w dokumentacji technicznej materiału i ma na celu uniknięcie ryzyka jego osiadania. Najbardziej zaawansowane maszyny pozwalają na regulację ilości powietrza i materiału w 17-stopniowej skali, co pozwala na ustawienie żądanej gęstości z dokładnością do jednego kilograma. W doborze ustawień pomagają wtedy przejrzyste wykresy, określające powiązania pomiędzy gęstością a ilością podawanego materiału i powietrza. Co ważne, identyczną gęstość uzyskuje się dla różnych konfiguracji powietrza i materiału. Można więc zmniejszyć ilość podawanego powietrza, dzięki czemu możliwa jest aplikacja za materiały o niższej wytrzymałości bez ich nadwyrężania (np. folie parochronne, stare płyty g-k).

Przyrost gęstości ponad wymagane wartości nie poprawia parametrów izolacyjnych przegrody. Przyczynia się jedynie do wzrostu zużycia materiału, a więc jest zjawiskiem niepożądanym. Dlatego nowoczesne maszyny wyposażone są w system dynamicznej kontroli ciśnienia, który ogranicza obroty dmuchaw przy przekroczeniu określonej wartości ciśnienia. Funkcja ta pozwala na uzyskiwanie stałego zagęszczenia izolacji w przegrodzie, eliminuje również ryzyko nadmiernego zużycia materiału.

Zdalne sterowanie radiowe umożliwiające kontrolę wszystkich parametrów pracy agregatu bezpośrednio z miejsca zasypu, to również istotna funkcjonalność. Pozwala wyeliminować konieczność komunikacji między instalatorem a osobą podającą materiał do maszyny, tym samym podnosząc komfort pracy i redukując zbędne przestoje. Bezprzewodowe sterowanie szczególnie sprawdza się w wąskich i krętych przestrzeniach, gdzie przemieszczanie się z długim kablem może powodować spore utrudnienia.

Pneumatyczna metoda aplikacji materiałów izolacyjnych zapewnia nieosiągalną dla metod tradycyjnych efektywność pracy. Przy wyborze maszyny do wdmuchiwania, należy kierować się przede wszystkim jej wysoką niezawodnością, uniwersalnością, wydajnością oraz mobilnością. Z tego względu warto rozważyć wersje z zasilaniem elektrycznym, które cechują się niewielką wagą, możliwością rozebrania do transportu, a dzięki zaawansowanym technologiom sterowania, pozwalają uzyskać bardzo dobre parametry warstwy izolacyjnej.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia