Z jakiego materiału ma być wykonany napęd i jakich uszczelnień użyć, żeby maksymalnie wydłużyć pracę siłownika? By poznać odpowiedzi na te i inne pytania zapraszamy do przeczytania niniejszego artykułu.

Jak dobrać odpowiedni siłownik pneumatyczny do dedykowanej aplikacji? Źródło: Pneumat System

Jak dobrać odpowiedni siłownik pneumatyczny do dedykowanej aplikacji? Źródło: Pneumat System

Przed doborem siłownika pneumatycznego musimy określić parametry pracy takiego urządzenia. Oprócz podstawowych parametrów jak ciśnienie pracy czy temperatura otoczenia, musimy posiadać wiedzę: gdzie napęd pneumatyczny będzie pracował, jaką pracę ma wykonywać, czy będzie narażony na czynniki zewnętrzne, jaki będzie cykl pracy. Słowem - musimy wiedzieć, jaką funkcję ma pełnić oraz z jakim środowiskiem pracy mamy do czynienia.

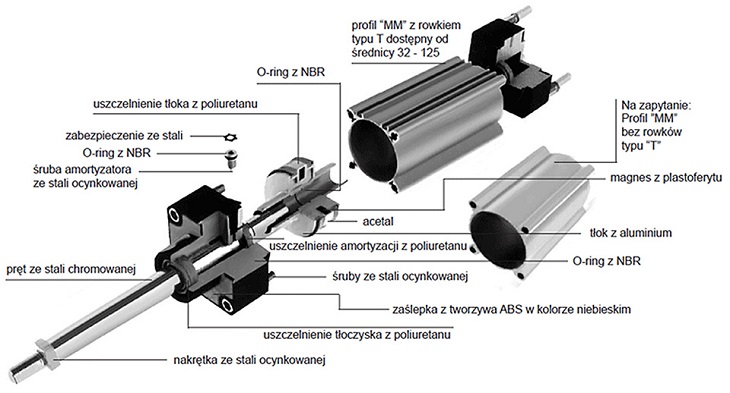

Musimy zwrócić szczególną uwagę na materiał wykonania siłownika pneumatycznego i jego elementy składowe, tj. pokrywy, tłoczysko, śruby mocujące, profil/rura, uszczelnienia i smar. Te wszystkie elementy odgrywają znaczącą rolę w żywotności napędów pneumatycznych. Pokrywy i profil siłownika do standardowych aplikacji wykonane są najczęściej z aluminium, tłoczyska wykonane są ze stali węglowej, a uszczelnienia z poliuretanu albo gumy NBR.

Standardowa budowa siłownika pneumatycznego:

Źródło: Pneumat System

Źródło: Pneumat System

Takie rozwiązanie siłownika pneumatycznego sprawdzi się w standardowych rozwiązaniach na liniach produkcyjnych m.in. w maszynach pracujących w halach, gdzie warunki pracy są neutralne dla tych materiałów.

Jest jednak bardzo wiele aplikacji nietypowych, nieszablonowych, gdzie podstawowe materiały w napędach pneumatycznych nie wystarczą. W takich sytuacjach istotną rzeczą jest dobranie odpowiednich siłowników wykonanych i wyposażonych w dedykowane materiały, żeby siłownik pracował długo i bezawaryjnie.

Przykładem firmy, która produkuje i pomaga klientom dobrać odpowiedni napęd pneumatyczny pod zróżnicowane aplikacje, jest rodzima spółka Pneumat System, polski lider w produkcji siłowników specjalnych.

Produkując siłowniki dwustronnego i jednostronnego działania, przedsiębiorstwo może zaproponować produkt, który będzie pracował długo i bezawaryjnie, a co za tym idzie, przyniesie oszczędności w długim okresie. Przykładem może być klient firmy, który potrzebował zakupić siłownik na sprężone powietrze do aplikacji, gdzie występuje bardzo wysoka temperatura otoczenia oraz środowisko pracy związane z oparami kwasu siarkowego. Klient zaznaczył, że inne firmy, które produkują siłowniki, zaproponowały mu napęd do pracy w temperaturze +150 st. C (uszczelnienia z gumy fluorowej potocznie zwanej VITON) oraz tłoczysko ze stali nierdzewnej. Zaznaczył, że to rozwiązanie pracuje na maszynie około 2 tygodni, po czym uszczelnienia ulegają degradacji, siłownik pneumatyczny przestaje pracować, co z kolei przekłada się na wyłączenie maszyny z procesu produkcyjnego.

Ma to swoje konsekwencje w przerwach cykli produkcyjnych i przestoju, co bezpośrednio generuje straty finansowe, logistyczne, wizerunkowe itd. Klient potrzebował rozwiązania, które wytrzyma min. 6 miesięcy. Po zebraniu pełnych i wyczerpujących informacji na temat pracy siłownika, jego montażu, warunków otoczenia Pneumat System zaproponował dedykowany siłownik specjalnego wykonania. Pokrywy siłownika oraz profil zostały wykonane z aluminium, następnie zostały pokryte specjalnym polimerem z dodatkiem teflonu, który miał za zadanie zabezpieczyć elementy przed efektem niszczenia. Siłownik specjalny PSXN VV miał za zadanie raz na zawsze rozwiązać problem na produkcji.

Źródło: Pneumat System

Źródło: Pneumat System

Tłoczysko siłownika zostało wykonane ze stali nierdzewnej AISI 316L, które gwarantuje pełną odporność chemiczną w oparach kwasu siarkowego. Śruby pokryw i nakrętka tłoczyska również zostały wykonane z wysokogatunkowej stali nierdzewnej AISI 303.

Źródło: Pneumat System

Źródło: Pneumat System

Uszczelnienia dynamiczne i statyczne zostały wykonane z gumy fluorowej FKM/FPM (VITON), gwarantującej prace w temperaturze +200 st. C. W pokrywie przedniej umiejscowiono specjalny zgarniacz, którego głównym składnikiem jest teflon oraz brąz. Zastosowano smar stały do siłowników pneumatycznych z dodatkiem pyłu PTFE, który może pracować w temperaturze +260 st. C. Wszystkie użyte komponenty spełniały kryteria pracy siłownika. Na siłownik udzielono gwarancję 12 miesięcy od daty zakupu. Po czasie klient poinformował, że produkt się sprawdził i po półrocznej pracy na maszynie nadal prawidłowo pracuje. Jak widać na załączonym przykładzie, zastosowanie odpowiednich materiałów do produkcji siłowników pneumatycznych ma kluczowe znaczenie dla trwałości siłownika i poprawnej pracy maszyny i całego zakładu.

Zobacz inny przykład siłownika specjalnego na www.youtube.com/embed/X6ZZST2RS7M

Zobacz testy siłowników pneumatycznych na www.youtube.com/embed/kKEkh4audAc

Zobacz, jak zamawiać siłowniki przez....qr-kody na www.youtube.com/embed/KFBr0AeL0ts

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.