Stosowanie iniekcji geopolimerowych to jeden ze sposobów wzmocnienia podłoża gruntowego oraz podbudów nawierzchni betonowych. W artykule opisano, na czym polega tego typu iniekcja oraz jak przebiega proces realizacji prac, łącznie z badaniami wstępnymi oraz badaniami kontrolnymi. Zwrócono także uwagę na mocne strony takiego rozwiązania, przejawiające się m.in. małą uciążliwością robót dla otoczenia, skutecznością oraz wysoką efektywnością ekonomiczną.

Fot. Geobear sp. z o.o.

Fot. Geobear sp. z o.o.

W Polsce od kilkunastu lat sieć dróg publicznych się rozrasta, zwłaszcza jeśli chodzi o drogi szybkiego ruchu oraz autostrady. W ciągu ostatnich 10 lat w technologii betonu cementowego zbudowanych zostało ponad 1 tys. km dróg krajowych. W perspektywie kolejnych kilku lat planowane są setki kilometrów nowych nawierzchni betonowych [1]. Napięty harmonogram w zakresie przygotowania procesu inwestycyjnego i realizacji kontraktów drogowych, skomplikowane wymagania realizacyjne czy zróżnicowane warunki gruntowo-wodne w Polsce bezpośrednio wpływają na jakość, dokładność oraz precyzję wykonania robót budowlanych. Biorąc pod uwagę te czynniki oraz zasadę Pareto „80/20” [2], należy założyć, że w przypadku około 20% inwestycji drogowych z dużym prawdopodobieństwem wystąpią usterki związane z warunkami geologicznymi lub niedostateczną wytrzymałością podbudowy.

Efekt osłabienia nośności podbudowy, DK50. Fot. Agnieszka Poteraj-Oleksiak

Efekt osłabienia nośności podbudowy, DK50. Fot. Agnieszka Poteraj-Oleksiak

Wszelkiego rodzaju usterki przekładają się na użyteczność techniczną konstrukcji, która ulega znacznemu skróceniu. Wiadomo, że nie jesteśmy w stanie wyeliminować 100% błędów, jakie mogą pojawić się podczas realizacji inwestycji drogowych, jednak ważna jest wiedza na temat tego, jak przewidywać i jak ograniczać potencjalne niebezpieczeństwa.

Skuteczne metody zapobiegawcze

Występujące w konstrukcji drogowej usterki generują wiele pytań na temat przyczyn ich powstania, jak też możliwości i sposobu naprawy oraz działań zapobiegawczych, jakie należy podjąć. Pojawiają się równocześnie wątpliwości, czy stosować znane metody, czy być może korzystać z doświadczeń zagranicznych? Czy skuteczność takich rozwiązań okaże się w Polsce równie skuteczna? Czy możliwe jest znalezienie w kraju ekspertów i doradców mających odpowiednią wiedzę? Te i inne pytania powinny skłaniać do systematyzowania doświadczeń i zbiorczego opracowania społecznie użytecznych rekomendacji technicznych [3]. Inwestorzy, jak również zarządcy dróg powinni dysponować skutecznymi i sprawdzonymi, a jednocześnie efektywnymi rozwiązaniami, których zastosowanie będzie miało znaczący wpływ na wydłużenie okresu użyteczności technicznej nawierzchni drogowych oraz maksymalnie ograniczało skutki i koszty społeczne podejmowanych działań. W porównaniu z tradycyjnymi metodami wzmacniania podłoża gruntowego metoda iniekcji geopolimerowych jest nieinwazyjna. Jej zastosowanie nie powoduje konieczności rozbiórki elementów konstrukcji, co znacznie skraca czas naprawy. Jak wynika z doświadczeń zagranicznych, iniekcja geopolimerowa to skuteczna, szybka i efektywna metoda wzmacniania podbudów i podłoża gruntowego.

Na czym polega iniekcja geopolimerowa?

Iniekcja oznacza wstrzykiwanie, wtłaczanie czy wtryskiwanie cieczy lub gazów. Jest to aplikowanie określonego materiału w stanie ciekłym lub gazowym do wewnątrz [4]. W technologii iniekcji wykorzystywanych w inżynierii lądowej podstawowe znaczenie ma materiał geopolimerowy, którego właściwości fizyczne, chemiczne i parametry wytrzymałościowe determinują możliwość zastosowania rozwiązań efektywnych oraz nieinwazyjnych. Na potrzeby tej publikacji zamiennie używane są takie pojęcia, jak: materiał geopolimerowy i żywice geopolimerowe. Należy przy tym pamiętać, że substancja geopolimerowa wykonywana jest na bazie żywic, ale w jej skład wchodzą również inne substancje.

![Rys. 1. Iniekcja przypowierzchniowa oraz wgłębna, proces konsolidacji. Źródło: [5]](/../../uploaded/articles/image003_b83a4eb77f.jpg) Rys. 1. Iniekcja przypowierzchniowa oraz wgłębna, proces konsolidacji. Źródło: [5]

Rys. 1. Iniekcja przypowierzchniowa oraz wgłębna, proces konsolidacji. Źródło: [5]

Na materiał geopolimerowy składają się wysoko ekspansywne żywice o dobrych właściwościach rozszerzających i o wysokim przyroście wytrzymałości w relatywnie krótkim czasie. Skład żywic dobierany jest adekwatnie do warunków miejsca aplikacji przy uwzględnieniu wielu czynników, takich jak: właściwości gruntu, rodzaj i nośność gruntu, obciążenie, szybkość procesu wiązania czy zakładane parametry konsolidacji. Jedną z podstawowych cech materiału geopolimerowego jest szybkość wiązania aplikowanej substancji, tj. procesu uzyskania wytrzymałości kohezyjnej, a przez to fizycznych i chemicznych właściwości złącza w wyniku reakcji chemicznej określanej jako polimeryzacja. Szybkość wiązania przejawia się uzyskaniem około 90–95% zakładanej wytrzymałości w czasie od 30 do 60 sekund (wg deklaracji producentów [5]). To, co dodatkowo charakteryzuje materiały geopolimerowe, to możliwość ich zastosowania w szerokim spektrum temperatur. Prace polegające na wzmocnieniu podłoża lub podbudowy konstrukcji można wykonywać przy temperaturze otoczenia wynoszącej od około -15 °C do około 60°C. Oznacza to, że w skali Polski umożliwia prowadzenie prac praktycznie przez cały rok. Poza efektem szybkiego wzrostu wytrzymałości żywice geopolimerowe charakteryzują się także wysokim współczynnikiem pęcznienia, który waha się w przedziale 5–30 w zależności od zastosowania określonego składu substancji [5]. Istotną cechą, z punktu widzenia jednakowego oddziaływania substancji na całym obszarze wzmocnienia, jest zjawisko pęcznienia zarówno w pionie, jak i w poziomie. Co więcej, elastyczność materiału umożliwia łatwe dopasowanie i szczelne wypełnienie wzmacnianego podłoża. Wielokierunkowa ekspansywność geopolimeru ma również taką zaletę, że powoduje zwiększenie naprężeń poziomych w gruncie lub podbudowie, a dzięki temu uzyskiwany jest zwiększony parametr nośności [5]. W tab. 1 przedstawione zostały podstawowe właściwości wytrzymałościowe materiału geopolimerowego. Należy tu jednak podkreślić bardzo istotną zależność, która występuje pomiędzy wytrzymałością na ściskanie a siłą ekspansji materiału.

| Gęstość objętościowa po ekspansji | 50–500 [kg/m³] |

| Wytrzymałość na ściskanie | 0,5–15 [MPa] |

| Wytrzymałość na rozciąganie | 0,5–8 [MPa] |

| Wytrzymałość na zginanie | 0,5–15 [MPa] |

| Ciśnienie pęcznienia | 10 000 [kPa] |

| E – współczynnik sprężystości | 10–80 [MPa] |

Tab. 1. Iniekcja przypowierzchniowa oraz wgłębna, proces konsolidacji. Źródło: opracowanie na podstawie [5]

W przypadku procesu iniekcji siła ekspansji jest zawsze mniejsza od wytrzymałości na ściskanie, a to oznacza stałe podparcie konstrukcji w fazie wykonywania wzmocnienia. Wytrzymałość materiału geopolimerowego na ściskanie zależy od gęstości mieszanki, dlatego bardzo ważny jest dobór odpowiedniej gęstości i składu mieszanki oraz wykonanie każdorazowo pomiarów wytrzymałości.

Jedną z najważniejszych cech materiałów geoplimerowych są dobre właściwości hydroizolacyjne, potwierdzone badaniami przewodności hydraulicznej przeprowadzane na czystych próbkach żywic geopolimerowych, jak również na próbkach gruntu po wykonaniu iniekcji. Otrzymane w wyniku badań na materiałach geopolimerowych w stanie czystym wartości przewodności hydraulicznej mieszczą się w zakresie od 1 x 10¯⁹ do 1 x 10¯⁸ m/s. Sugeruje to istnienie zmniejszonej porowatości otwartej. Przepuszczalność hydrauliczna próbki gruntu po iniekcji wyniosła w przybliżeniu 10¯¹⁰ m/s, co odpowiada wodoprzepuszczalności iłów czy zwartych glin ilastych [5].

Gdzie można stosować iniekcje geopolimerowe?

Technologia nieinwazyjnego wzmacniania gruntu oraz podbudów ma zastosowanie w czterech podstawowych obszarach budownictwa i inżynierii komunikacyjnej. Roboty te polegają na stabilizacji i poziomowaniu oraz wzmacnianiu i zagęszczaniu gruntu. Metoda iniekcji stosowana jest także do wzmocnienia i podbicia fundamentów przy pomocy słupów geopolimerowych. Stosuje się ją też w celu wypełnienia pustek i kawern oraz uszczelnienia podłoża i podbudowy.

W zależności od miejsca wzmocnienia iniekcję można podzielić na dwie podstawowe kategorie: iniekcję przypowierzchniową i konsolidację wgłębną. Iniekcja przypowierzchniowa polega na aplikowaniu materiału pomiędzy warstwy konstrukcji oraz gruntu. Ma ona na celu przywrócenie pełnej styczności fundamentu z gruntem. Konsolidacja wgłębna to wzmocnienie i zwiększenie nośności gruntu. Jest wykonywana pod warstwami konstrukcji, bezpośrednio w podłożu gruntowym.

Iniekcje nawierzchni betonowych

W przypadku nawierzchni z betonu cementowego iniekcja może być stosowana w celu:

– wzmocnienia konstrukcji,

– poprawy równości podłużnej i poprzecznej.

Z punktu widzenia mogących powstać uszkodzeń i występujących wad konstrukcji nawierzchni betonowych metoda iniekcji daje dobre efekty w takich przypadkach, jak:

– poprawa nośności i wzmocnienie podbudowy – wypełnienie, zagęszczenie i konsolidacja;

– podparcie konstrukcji – usunięcie wody z porów i pustych przestrzeni, wypełnienie pustek oraz kawern;

– poprawa nośności podłoża gruntowego – konsolidacja i zbrylenie gruntu, ujednorodnienie podłoża.

Proces iniekcji geopolimerowej

Proces wykonania iniekcji (rozumiany jako szereg działań, badań i pomiarów wykonywanych przed i po aplikacji materiału geopolimerowego) nie jest skomplikowany. Kolejność czynności, które należy wykonać w pełnym i kompleksowym podejściu do wykonania zabiegu jest następująca:

– pomiary wstępne – ocena konstrukcji, badanie nośności, ocena zakresu wzmocnienia;

– dobór ilościowy i jakościowy geopolimeru, obliczenia dotyczące głębokości iniekcji oraz zakładanej wytrzymałości; wykonanie tzw. makiety wierceń;

– proces aplikacji materiału geopolimerowego przy stałej kontroli poziomu wzmocnienia oraz stabilności konstrukcji;

– uszczelnienie otworów iniekcyjnych w nawierzchni;

– badania i pomiary kontrolne porealizacyjne.

Na początku należy przeprowadzić badania nośności konstrukcji i podłoża. W tym celu najczęściej wykonuje się badanie sondą stożkową dynamiczną (penetrometrem), która służy do określenia parametru nośności oraz określenia charakterystyki gruntu [6]. W przypadku nawierzchni betonowych dobrą metodą diagnostyczną jest wykonanie sondowania georadarem GPR. Metoda georadarowa (przy wysoko zaawansowanych umiejętnościach interpretacji wyników) pozwala określić lokalizację i wielkość (grubość) charakterystycznych warstw i anomalii ciągłości tych warstw. Zastosowanie radiofali pozwala wykryć puste przestrzenie w podbudowie, kawerny oraz nieciągłości. Identyfikacja uszkodzeń konstrukcji w postaci braku podparcia płyt betonowych, zapadnięć, pionowych i poziomych przemieszczeń płyt, pozwala określić zakres i sposób koniecznej naprawy.

![Rys. 2. Obraz zarejestrowany podczas wykonania badania georadarem GPR, DK50. Źródło: [7]](/../../uploaded/articles/image004_5fbbdd2c6e.png) Rys. 2. Obraz zarejestrowany podczas wykonania badania georadarem GPR, DK50. Źródło: [7]

Rys. 2. Obraz zarejestrowany podczas wykonania badania georadarem GPR, DK50. Źródło: [7]

Przeprowadzenie badań kwalifikacyjnych w uzasadnionych przypadkach należy poprzedzić weryfikacją nośności, czyli pomiarami HWD lub FWD w celu oceny nośności konstrukcji nawierzchni oraz wskazania miejsc zmian nośności. W przypadku oceny nośności podłoża gruntowego najczęściej stosowana jest ocena wskaźnika nośności CBR.

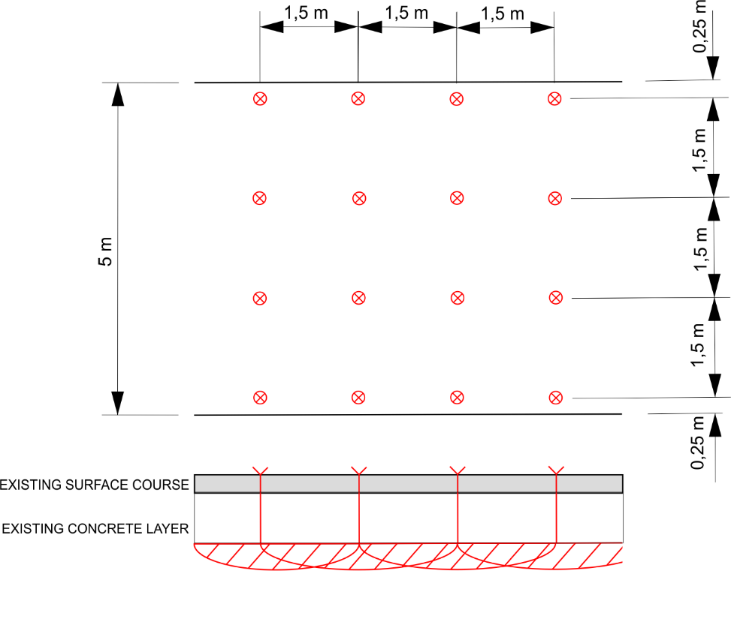

Kiedy znana jest skala, zakres wzmocnienia oraz charakterystyka gruntu czy materiału podbudowy, można wykonać specjalne obliczenia mające na celu ustalenie ilości materiału geopolimerowego, niezbędnego do aplikacji. Określa się jego skład ilościowy oraz poziom wzmocnienia (poprawa nośności) [6]. Na rys. 3 przedstawiono makietę obrazującą obszar wzmocnienia. Widać tam schemat rozłożenia punktów iniekcyjnych, czyli otworów o średnicy około 12–15 mm, przez które żywica iniektowana będzie do wnętrza konstrukcji. Punkty iniekcyjne rozłożone są regularnie, najczęściej w odległości 1,5 m od siebie. Odległość pomiędzy otworami warunkowana jest strefą oddziaływania pojedynczego punktu iniekcyjnego, która wynosi około 1 m. Schemat ułożenia punktów może być przy tym uzależniony od rodzaju gruntu, obciążenia, nośności.

Rys. 3. Schemat rozłożenia otworów iniekcyjnych. Źródło: opracowano na podst. materiałów Geobear

Rys. 3. Schemat rozłożenia otworów iniekcyjnych. Źródło: opracowano na podst. materiałów Geobear

Materiał geopolimerowy można aplikować metodą wielorurową (fot. 2) lub metodą ekstrakcyjną, co wymaga wywiercenia pojedynczego otworu o średnicy od 15–50 mm do głębokości wzmocnienia.

Proces wtłaczania materiału geopolimerowego cały czas jest kontrolowany pod kątem stopnia polimeryzacji oraz wypełnienia wzmacnianego obszar. Monitorowany jest stopień zagęszczenia materiału, jak również stopień osiągniętego wzmocnienia. Do kontroli istotnych elementów wzmacnianej konstrukcji służą specjalistyczne lasery i sensory.

![Fot. 2. Otwory iniekcyjne przygotowane do zabiegu iniekcji. Źródło: [5]](/../../uploaded/articles/image006_a657e24820.png) Fot. 2. Otwory iniekcyjne przygotowane do zabiegu iniekcji. Źródło: [5]

Fot. 2. Otwory iniekcyjne przygotowane do zabiegu iniekcji. Źródło: [5]

Po wykonaniu procesu aplikacji żywicy w głąb konstrukcji otwory iniekcyjne są zabezpieczane. Zakończenie zabiegu iniekcji geopolimerowej stanowi wykonanie badań kontrolnych porealizacyjnych. W tym celu najczęściej stosuje się badanie sondą dynamiczną stożkową. Rodzaj i zakres badań porealizacyjnych jest w dużej mierze tożsamy z badaniami diagnostycznymi przeprowadzonymi przed podjęciem robót. W przypadku nawierzchni drogowych istotnym badaniem porealizacyjnym jest również wykonanie pomiarów ugięć oraz ocena nośności konstrukcji nawierzchni. W celu określenia nieciągłości warstw oraz miejsc występowania pustek, jak i braku podparcia podbudowy, najlepiej jest zastosować metody radiofalowe.

Przykłady zastosowania iniekcji geopolimerowych

Zarówno w obszarze infrastruktury drogowej, kolejowej, jak i kubaturowej przykładów zastosowania metody iniekcji jest wiele. Wybrane tu przykłady przedstawiono z uwagi na ich powtarzalność. Zjawisko utraty nośności podbudowy, brak podparcia płyt, spękania, uszkodzenia nawierzchni czy destabilizacja konstrukcji (tzw. pływające/tonące płyty) to powszechny problem na etapie eksploatacji nawierzchni wykonanych w technologii betonu cementowego, ale nie tylko. Metoda iniekcji geopolimerowych znajduje swoje zastosowanie także w odniesieniu do nawierzchni asfaltowych.

Wielka Brytania: wzmocnienie podłoża autostrady M11

Jednym z najlepszych zastosowań metody wzmocnienia konstrukcji drogowej przy pomocy iniekcji geopolimerowych jest naprawa węzła drogowego A14 Cambridge i 14 Girton Interchange w Wielkiej Brytanii. Opisywany odcinek węzła składa się z dwupasmowego odcinka drogi zjazdowej autostrady ze skrzyżowaniem, która łączy się z A428 i A14. Ta północna część autostrady M11 obsługuje około 40 tys. pojazdów dziennie i stanowi strategiczną część sieci autostrad, która zapewnia także dojazd do lotniska Stansted oraz najważniejszych portów promowych.

Problemy z nasypami przy przyczółkach mostowych na kładce M11 na Jct 14 zostały wykryte przez Highways England w trakcie rutynowych kontroli konserwacyjnych. Przeprowadzone następnie badania geotechniczne wykazały obecność pustek pod jezdnią, które w efekcie zaniechania prac naprawczych mogły doprowadzić do znacznego osiadania lub zapadnięcia się jezdni. Konieczna była pilna naprawa, która, spełniając wymagania techniczne (materiał o wytrzymałości na ściskanie wynoszącej 4 MPa), jednocześnie nie stanowiłaby zagrożenia dla bezpieczeństwa użytkowników ruchu i nie wpływałoby na utrudnienia w ruchu samochodowym.

Wyemitowany w stacji BBC film pokazuje, jak wyglądały prace naprawcze z użyciem iniekcji geopolimerowych.

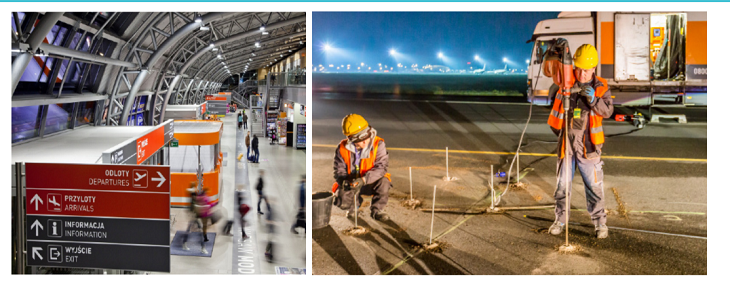

Wzmocnienie podłoża w Porcie Lotniczym Warszawa–Modlin

Port Lotniczy Warszawa–Modlin to najszybciej rozwijające się lotnisko w latach 2014–2017. Sieć tras lotniska obejmuje 36 kierunków, a wciąż powstają nowe. W 2017 r. lotnisko obsłużyło ponad 2,5 mln pasażerów.

Wyzwaniem w tym przypadku było wzmocnienie posadowienia konstrukcji drogi kołowania samolotów (taxiway). Prace można było wykonywać tylko w czasie nocnej przerwy technicznej, trwającej zaledwie kilka godzin. Rano pas musiał być już gotowy dla startujących samolotów.

Za rozwiązanie problemu posłużyła iniekcja geopolimerowa, która pozwoliła wzmocnić grunt w miejscu osiadania konstrukcji nawierzchni. Zastosowana technologia umożliwiła szybkie związanie i skonsolidowanie słabego gruntu oraz wypełnienie powstałych pod podbudową drogi pustek lub kawern. Co więcej, dzięki właściwościom hydroizolacyjnym geopolimeru grunt jest chroniony przed potencjalnym wzrostem wilgotności i upłynnianiem się. Proces iniekcji, pęcznienia materiału oraz podnoszenia się konstrukcji pasa był kontrolowany z milimetrową precyzją za pomocą laserowych przyrządów geodezyjnych.

Roboty przeprowadzono w nocy, w ciągu zaledwie 4 godz. Zgodnie z założeniami nie wpływały na normalne funkcjonowanie lotniska. Iniektowany geopolimer osiąga 95% charakterystyk wytrzymałościowych w czasie zaledwie 15 min po zakończeniu iniekcji i po takim czasie jest w stanie przenieść pełne robocze obciążenia, tzn. jest gotowy do pełnego użytkowania.

Przed i po wykonaniu prac naprawczych Instytut Techniczny Wojsk Lotniczych przeprowadził weryfikacyjne testy geotechniczne. Potwierdziły one znaczną poprawę nośności gruntu i rozwiązanie problemu osiadania.

Zalety zastosowanej metody iniekcji geopolimerej:

- wyjątkowo krótki czas naprawy – zaledwie 4 godz.;

- brak zakłóceń w pracy lotniska – roboty przeprowadzonO w nocy, a po 15 min powierzchnia była gotowa do normalnego użytku;

- innowacyjna technologia, nieporównywalna do metod alternatywnych:

- bez konieczności zamykania ruchu na lotnisku na czas naprawy;

- bez potrzeby zmian w rozkładach linii;

- bez utrudnień dla pasażerów;

- bez wykopów i wprowadzania ciężkiego sprzętu budowlanego oraz niszczenia starej nawierzchni;

- małoinwazyjna – przewierty o średnicy 12 mm jedynie w minimalnym stopniu naruszają powierzchnię;

- po zakończeniu iniekcji i osiągnięciu przez materiał odpowiedniej wytrzymałości nawierzchnia jest w ciągu 15 min gotowa do użytkowania.

Podsumowanie

Iniekcje geopolimerowe w budownictwie drogowym znajdują zastosowanie w dwóch podstawowych obszarach – jeden z nich to wzmocnienie konstrukcji nawierzchni drogowej oraz wzmocnienie podłoża gruntowego, drugi – poprawa równości podłużnej i poprzecznej poprzez poziomowanie oraz stabilizację płyt betonowych.

W artykule przedstawiono ciekawą, alternatywną metodę wzmacniania konstrukcji nawierzchni betonowych, a autorka starała się także poruszyć szerszy kontekst problemu, tj. rozpoznanie i stosowanie najbardziej efektywnych społecznie i ekonomicznie metod wykonywania napraw drogowych. Celem nadrzędnym zarządców dróg jest zachowanie maksymalnie długiej użyteczności technicznej drogi przy równoczesnym zapewnieniu odpowiednich warunków bezpieczeństwa ruchu. Intensywna eksploatacja dróg, wysokie natężenie ruchu, nadmiernie przeciążone pojazdy generują szkody, które należy eliminować na bieżąco, pamiętając jednocześnie o zapewnieniu płynności ruchu. Świadomość zagrożeń i niebezpieczeństw, jakie mogą się pojawić w trakcie użytkowania dróg, spowodowała konieczność poszukiwania rozwiązań innowacyjnych, efektywnych, uwzględniających utrudnienia oraz koszty związane z naprawami [3].

Iniekcja geopolimerowa to metoda efektywna zarówno z punktu widzenia przyjętych rozwiązań technicznych, jak również z perspektywy ekonomicznej. Co szczególnie istotne, nie pociąga za sobą kosztów społecznych, generowanych podczas wykonywania prac naprawczych. Wzmocnienie konstrukcji drogowej z wykorzystaniem tej metody eliminuje istotny czynnik, jakim jest rozbiórka konstrukcji. Iniekcje geopolimerowe zaliczane są do rozwiązań nieinwazyjnych, których zastosowanie przekłada się na ograniczenie kosztów, czasu, mobilizacji ludzi i sprzętu niezbędnych do wykonania wykopów czy odkrycia gruntu. Czynniki te bezpośrednio wpływają na czas realizacji prac. Istotną zaletą zastosowania metody iniekcji jest wyeliminowanie ryzyka uszkodzenia naprawianej konstrukcji. Szczegółowe wyliczenia, monitorowanie aplikacji materiału geopolimerowego oraz ciągły proces kontroli polimeryzacji gwarantują stabilność i bezpieczeństwo wzmocnionej w tej sposób konstrukcji. Właściwości substancji geopolimerowych pozwalają uzyskać bardzo szybki efekt wzmocnienia i konsolidacji, a naprawiana nawierzchnia może być eksploatowana niemal natychmiast po wykonaniu zabiegu iniekcji.

Literatura:

- „Programu Budowy Dróg Krajowych na lata 2005–2023 z perspektywą do roku 2025”, Załącznik do Uchwały nr 105/2017 Rady Ministrów z 12 lipca 2017 r.

- „Zasada 80/20” Richard Koch, 1997, wyd. Medium.

- Referat pt. „Wzmacnianie podłoża gruntowego i podbudowy dróg betonowych przy pomocy iniekcji geopolimerowych”, Agnieszka Poteraj-Oleksiak, II Suwalskie Forum Drogowe, Polski Kongres Drogowy, Suwałki 16.03.2018 r.

- Słownik Języka Polskiego PWN.

- Broszura techniczna „Iniekcje geopolimerowe w budownictwie”, Uretek 2016 r. Liam Bromley, Daniel Hadfield.

- www.geobear.pl

- Raport techniczny pn. „Analiza stanu nawierzchni betonowej DK50 na odcinku obwodnicy Młodzieszyna w województwie mazowieckim”, TPA 2017 r.

Przeczytaj także: Iniekcje geopolimerowe – alternatywna metoda naprawcza

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia