Modernizacja zakładów przemysłowych i realizowanie robót geotechnicznych w sytuacji prowadzenia bieżącej produkcji to spore wyzwanie dla firm wykonawczych. Podstawą ich właściwego zorganizowania jest rzetelne opracowanie projektu wykonawczego oraz przeprowadzenie badań podłoża z uwzględnieniem odkrywek istniejących konstrukcji. Dzięki nim można zlokalizować potencjalne ryzyka oraz wdrożyć proces zarządzania tymi ryzykami. Trzeba jednak mieć na uwadze również fakt, że na etapie realizacji robót mogą pojawić się niezinwentaryzowane instalacje czy obiekty, które powodują nieprzewidziane wcześniej komplikacje

FOT. 1. Duża ilość sprzętu w hali: od lewej koparka do załadunku urobku, wywrotka, koparka z manipulatorem do montażu świdra, koparka do odbioru urobku, pompa do betonu i betonomieszarka, wiertnica, podnośnik koszowy do obsługi montażu wstawki świdra

FOT. 1. Duża ilość sprzętu w hali: od lewej koparka do załadunku urobku, wywrotka, koparka z manipulatorem do montażu świdra, koparka do odbioru urobku, pompa do betonu i betonomieszarka, wiertnica, podnośnik koszowy do obsługi montażu wstawki świdra

Roboty geotechniczne w zakładach produkcyjnych a optymalne rozwiązania projektowe

W wielu zakładach produkcyjnych, szczególnie w okresie koniunktury, trwają modernizacje i wprowadzane są usprawnienia mające na celu optymalizację produkcji. Ze względu na coraz szybszy postęp technologiczny montowane kilka lat temu maszyny wydają się już dzisiaj przestarzałe, a w związku z tym coraz częściej przeprowadzane są modernizacje zakładów, polegające na wymianie całych linii technologicznych lub instalowaniu nowej linii w obiekcie, tuż obok już istniejącej. Dzieje się to bardzo często przy konieczności zachowania całkowitych lub ograniczonych zdolności produkcyjnych obiektu. Dodatkowo dochodzą ograniczenia wykonawcze wynikające z gabarytów pomieszczeń, w których prace mają być prowadzone. W związku z tym specyfika prowadzenia robót, w tym robót geotechnicznych, wewnątrz działającego zakładu produkcyjnego jest odmienna od warunków pracy na typowym placu budowy, w przypadku którego obiekt produkcyjny jest wznoszony „od zera”.

Znalezienie optymalnego rozwiązania projektowego, czyli takiego, które zapewni odpowiednie parametry techniczne, powinno zatem uwzględniać również aspekty wykonawcze i technologiczne przy jednoczesnym zachowaniu racjonalności kosztów. Naturalne wydaje się w tym przypadku konsultowanie rozwiązania z firmami wykonawczymi już na etapie projektowania, tak aby projekt był możliwy do wykonania, ale również, aby zaspokajał potrzeby inwestora w zakresie utrzymania ciągłości produkcji zakładu. W przypadku, gdy tych konsultacji brakuje, może dojść do sytuacji, iż wykonanie prac jest niemożliwe lub ich koszty są na tyle wysokie, że znacznie obniżają rentowność modernizacji.

Wykonanie posadowienia o znacznym oddziaływaniu na podłoże gruntowe

Z takim przykładem mieliśmy do czynienia w jednym z zakładów produkujących sprzęt AGD. Projektant założył wykonanie pala w technologii jet-grouting w miejscu, gdzie co około półtorej minuty przejeżdżał w kierunku malarni gotowy produkt. Proces wykonania pala trwał około godziny i nie można go było przerywać, a w dodatku nie istniała możliwość podjechania maszyną bez demontażu przenośnika. Nie wyłączając tego obszaru z użytkowania, nie byliśmy w stanie wykonać prac. Z drugiej strony technolog zakładu nie przewidywał tej konieczności na etapie planowania inwestycji, ponieważ nie dostał wcześniej takiej informacji od projektanta. W takim przypadku rozwiązaniem jest albo zmiana projektu, albo wyłączenie tego obszaru z użytkowania.

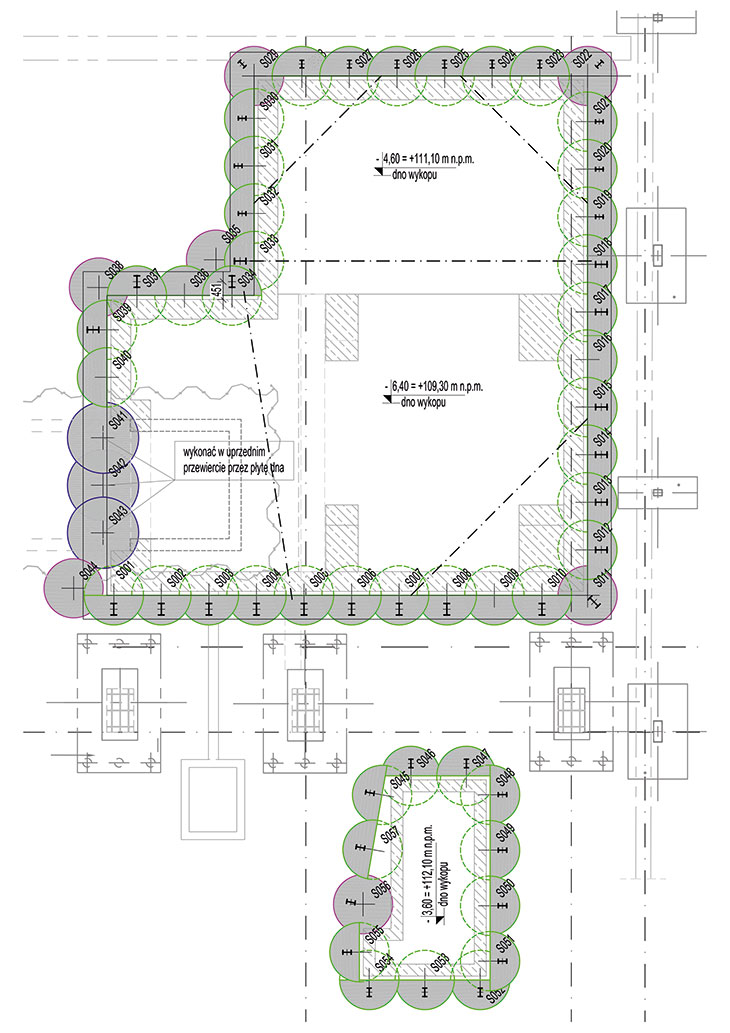

RYS. 1. Rzut kolumn palisady na tle istniejącej konstrukcji hali

RYS. 1. Rzut kolumn palisady na tle istniejącej konstrukcji hali

Wyłączenie linii z użytkowania wymaga uzgodnień z technologami, którzy ze względów ekonomicznych chcieliby utrzymywać produkcję przez cały okres modernizacji zakładu. Rozwiązaniem, które uwzględnia potrzeby stron, może być okresowe wyłączenie linii z użytkowania. W takim wypadku dobrze opracowany harmonogram jej czasowego wstrzymania, a co za tym idzie, harmonogram prac wykonawcy robót geotechnicznych, pozwala uniknąć niepotrzebnych przestojów oraz lepiej oszacować koszty zarówno po stronie inwestora, jak i wykonawcy.

Jednym z częściej stawianych zadań przed wykonawcami robót geotechnicznych w istniejących zakładach produkcyjnych jest wykonanie posadowienia nowych obiektów o znacznym oddziaływaniu na podłoże gruntowe (duży ciężar, oddziaływanie dynamiczne itp.) w bezpośrednim sąsiedztwie istniejących już elementów konstrukcji. Zdarza się, że poziom posadowienia nowego fundamentu znajduje się poniżej dotychczasowego poziomu posadzki oraz poniżej poziomu posadowienia obiektów w sąsiedztwie. W ten sposób realizowane są posadowienia nowych linii technologicznych w postaci podziemnych kanałów, fundamentów pieców, pras, nowych słupów pod projektowane suwnice itp.

Ciekawym przykładem modernizacji zakładu była inwestycja realizowana przez innego producenta, również sprzętu AGD. Polegała ona na zmianie sposobu zagospodarowania istniejącej hali produkcyjnej, a zadaniem było wybudowanie w niej nowej linii technologicznej. Jednocześnie w tym samym miejscu, na sąsiedniej linii, tłoczono blachy wykorzystywane do produkcji sprzętu AGD.

FOT. 2. Wykonanie palisady wewnątrz hali (za niebieską osłoną trwa produkcja zakładu)

FOT. 2. Wykonanie palisady wewnątrz hali (za niebieską osłoną trwa produkcja zakładu)

W projekcie zaplanowano wykonanie głębokiego wykopu budowlanego (6,40 m poniżej poziomu posadzki) na potrzeby realizacji fundamentów kanału technologicznego. Z uwagi na to, że wykop znajdował się w bezpośrednim sąsiedztwie istniejących fundamentów (w odległości około 90 cm), należało je zabezpieczyć. Ze względu na fakt występowania w podłożu gruntów piaszczystych oraz poziomu wody gruntowej około 2,4 m powyżej dna wykopu, zabezpieczenie musiało również ograniczyć napływ wody. Dodatkowo w obrysie wykopu pozostawiono płytę fundamentową zasypanego kanału (na rys. 1 zaznaczono ten obszar niebieską linią). Z powodu opisanych warunków i wymagań zdecydowaliśmy się na technologię i zaprojektowanie palisady z kolumn jet-grouting.

Palisadę zakotwiono na minimum 1,0 m w gruntach słabo przepuszczalnych zalegających na głębokości około 7,5 m p.p.t. Obudowę dwóch komór (dużej i małej, fot. 2) wykonano za pomocą zbrojonych półkolumn jet-grouting. Kolumny powstały pod istniejącą płytą fundamentową zasypanego kanału oraz nad nią. W tym celu przewiercono się przez warstwę żelbetu średnicą korony wiercącej 150 mm.

FOT. 3. Palisada z półkolumn po odkryciu. Widoczny ograniczony zakres wyrównywania powierzchni palisady

FOT. 3. Palisada z półkolumn po odkryciu. Widoczny ograniczony zakres wyrównywania powierzchni palisady

Wykonywanie półkolumn o dużej średnicy (1500 mm) pozwoliło na ograniczenie ilości przerw roboczych między kolumnami w porównaniu do mniejszych średnic oraz zapewniło możliwość montażu odpowiedniego zbrojenia w formie dwuteowników. Dodatkowym atutem zastosowanych półkolumn było zmniejszenie ilości prac przy wyrównywaniu wewnętrznej powierzchni obudowy, traktowanej w tym konkretnym przypadku jako zewnętrzny szalunek tracony konstrukcji fundamentu. Palisada z kolumn jet-grouting została zwieńczona oczepem żelbetowym. W celu zmniejszenia odkształceń palisady zlokalizowanej tuż przy istniejących fundamentach słupów hali i wyeliminowania ryzyka osiadania tych fundamentów, w poziomie oczepu żelbetowego zamontowano tymczasową stalową konstrukcję rozparcia (fot. 3).

Fundamenty pod piece hutnicze

W ciągu kilku ostatnich lat miały również miejsce znaczące inwestycje w grupie polskich hut. Obejmowały one istotne modernizacje technologiczne i organizacyjne. Celem tych zmian było znaczące zmniejszenie zużycia energii przy jednoczesnym zwiększeniu wydajności produkcji. W jednej z hut, w istniejącej hali produkcyjnej, przewidziano wygaszenie pieca oraz rozebranie jego konstrukcji włącznie z fundamentami, a następnie, w miejscu usuniętych konstrukcji, zaplanowano budowę nowego, większego pieca oraz nowej linii technologicznej o większej wydajności. Nowe urządzenia stawiały projektantom wysokie wymagania pod względem różnicy osiadania fundamentów pieca.

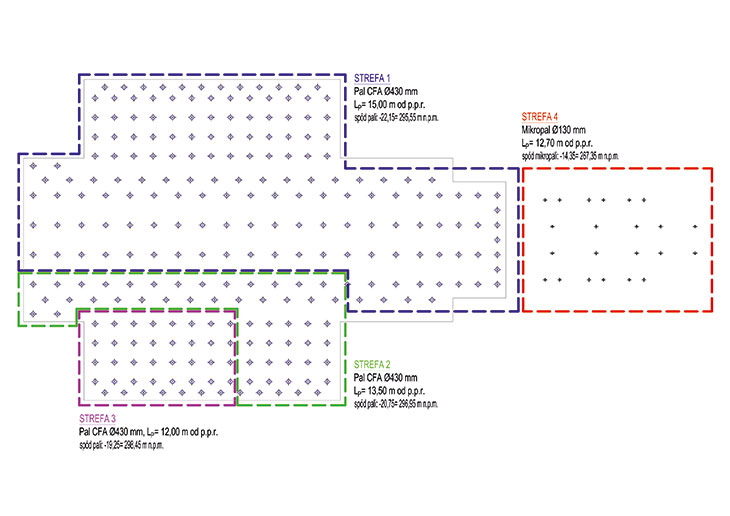

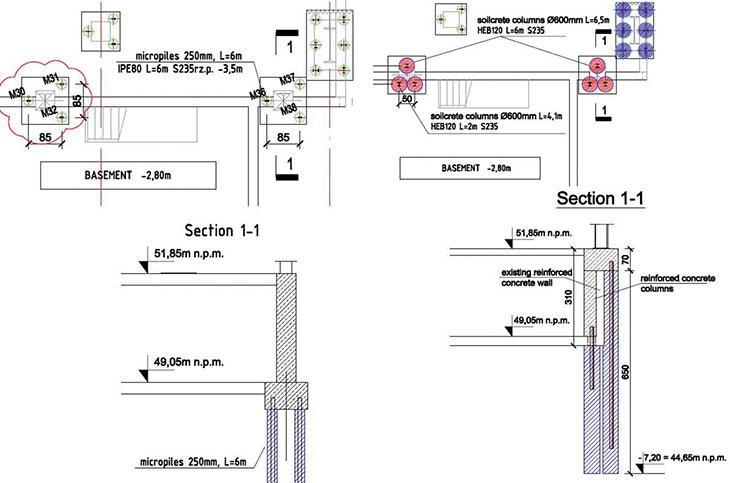

Fundament pieca składał się z dwóch części: płytszej i głębszej o różnicy rzędnych wynoszącej około 5 m. Wyzwaniem była bardzo mała dopuszczalna różnica osiadania pomiędzy obu częściami przy dużej różnicy obciążeń. Dodatkowo dla fundamentu posadowionego wyżej (czerwony prostokąt na rys. 2) dostępny obszar do prowadzenia prac był bardzo mały i umożliwiał użycie tylko małej maszyny. Zdecydowano się więc na zastosowanie dwóch technologii: mikropali dla części położonej wyżej i słabiej obciążonej oraz pali CFA dla części głębszej i mocniej obciążonej. Ze względu na obciążenia i istniejące warunki gruntowe zaprojektowano pale o długości 15 m. Wysokość hali w prześwicie, w miejscu ich wykonywania wynosiła 19,5 m. Dostępne maszyny, które pozwalałyby wykonać pal o tej długości w jednym ciągu (kroku), miały wysokość 21 m. W związku z tym zdecydowano się użyć mniejszą maszynę, ale też zmienić technologię wiercenia. Zastosowano maszynę Liebherr LRB125 o wysokości 16 m oraz metodę bieżącego przedłużania świdra wiercącego za pomocą specjalnej wstawki o długości 6 m. Wstawka była montowana podczas wwiercania się w podłoże oraz demontowana podczas wyciągania świdra z podłoża, z jednoczesnym betonowaniem trzonu pala. Użycie stosunkowo dużej maszyny (LRB 125) oraz wykonanie pali CFA pozwalało na optymalizację rozwiązania projektowego i spełnienie warunku różnicy osiadania pomiędzy obu częściami fundamentu.

RYS. 2. Plan palowania (czerwonym kolorem zaznaczono obszar mikropali wykonywanych z poziomu około 5 m wyżej niż pale CFA)

RYS. 2. Plan palowania (czerwonym kolorem zaznaczono obszar mikropali wykonywanych z poziomu około 5 m wyżej niż pale CFA)

Dodatkowym wymaganiem zamawiającego, związanym z bardzo krótkim czasem wykonania prac fundamentowych, było jak najszybsze i sukcesywne przekazywanie frontu robót dla prac żelbetowych. Jednoczesne prowadzenie robót żelbetowych i palowych powodowało faktyczne, etapowe zmniejszanie miejsca na kolejne operacje technologiczne przy wykonywaniu pali, co wpływało na tempo działań przy ilości sprzętu niezbędnego do realizacji pali (fot. 1). Cały proces wykonywania pali był dłuższy w porównaniu do typowego procesu na otwartej przestrzeni o około 25 minut.

Odmienną sytuację napotkaliśmy podczas realizacji prac geotechnicznych w innej modernizowanej hucie. W ramach działań modernizacyjnych zakładu zaplanowano rozbiórkę istniejącej hali i kompletnej linii technologicznej oraz wykonanie nowej linii z nowym piecem. Co ciekawe, projektant zdecydował się na pozostawienie niektórych elementów konstrukcyjnych starej hali i połączenie ich z nową konstrukcją przy założeniu wzmocnienia ich posadowienia. Ze względu na konieczność zapewnienia działania drugiej linii technologicznej, oddzielono strefę prac budowlanych od strefy działającego zakładu do wysokości 2,5 m za pomocą podwójnej konstrukcji z blach stalowych oraz specjalnej niepalnej siatki rozpiętej na rusztowaniu powyżej wysokości 2,5 m.

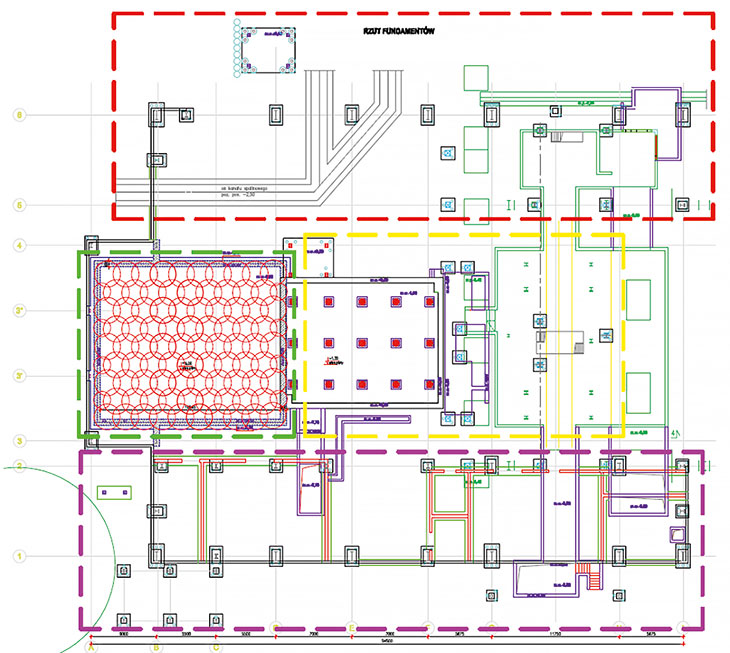

Fundament nowego pieca miał być zagłębiony 5 m p.p.t. i 2 m poniżej poziomu wody gruntowej. Zdecydowaliśmy się na zastosowanie ścian szczelinowych ze względu na to, że mogły pełnić zarówno funkcję elementu redukującego osiadania, jak i zabezpieczyć wykop przed napływem wody gruntowej poprzez jego ściany. Ograniczenie napływu wody poprzez dno wykopu uzyskano dzięki wykonaniu poziomej przesłony przeciwfiltracyjnej w technologii jet-grouting, położonej poniżej poziomu dna wykopu. Technologia ta wykorzystana została również do wzmocnienia posadowienia części obiektu, gdzie pozostawiono fundamenty starej hali, a jako posadowienie fundamentów konstrukcji nowej hali zaprojektowano pale przemieszczeniowe SDP.

RYS. 3. Obszary realizacji prac – od dołu: obszar wzmocnienia – kolumny przemieszczeniowe SDC, obszar realizacji ścian szczelinowych, przesłony przeciwfiltracyjnej, kolumn jet-grouting, obszar mikropali

RYS. 3. Obszary realizacji prac – od dołu: obszar wzmocnienia – kolumny przemieszczeniowe SDC, obszar realizacji ścian szczelinowych, przesłony przeciwfiltracyjnej, kolumn jet-grouting, obszar mikropali

Oprócz wyzwania projektowego, czyli zapewnienia odpowiednio małego osiadania istniejących i nowo projektowanych części obiektu, musieliśmy się zmierzyć z wyzwaniem logistycznym, które postawił nam zamawiający. Wykonywanie pali pod fundamenty nowej hali oraz pod fundamenty urządzeń technologicznych wykonywano etapowo. Prowadziliśmy prace równolegle z trwającymi rozbiórkami. Używane maszyny zostały wybrane ze względu na wymiary dostępnych platform roboczych, tempo rozbiórek i przygotowań platform roboczych. Jednocześnie wykonywaliśmy prace w kilku technologiach. Jako pierwszy etap zrealizowano ściany szczelinowe fundamentu pieca.

Był to najbardziej istotny etap z punktu widzenia harmonogramu prac. Następnie równolegle realizowane były: betonowe kolumny przemieszczeniowe SDC jako wzmocnienie pod fundamenty i posadzkę hali produkcyjnej oraz pozioma przesłona przeciwfiltracyjna w technologii jet-grouting, Kolejny etap po częściowych rozbiórkach piwnic starej hali to wykonanie kolumn jet-grouting.

W trakcie prac rozbiórkowych okazało się, że nie można wyburzyć niektórych elementów starej konstrukcji. Aby nie zatrzymywać prac i nie generować przestojów, należało bardzo aktywnie i szybko adaptować rozwiązanie projektowe do sytuacji na budowie.

Na rys. 4 przedstawiono przykładowe zmiany powstałe w wyniku konieczności dostosowania nowych rozwiązań do zastanej sytuacji. W związku z brakiem możliwości rozbiórki fragmentu ściany piwnicy oraz z uwagi na stwierdzoną kolizję projektowanych kolumn i nowego fundamentu z tą ścianą, postanowiono połączyć starą konstrukcję z nową. Stopa fundamentowa nowej hali została posadowiona częściowo na konstrukcji istniejącej ściany fundamentowej piwnicy oraz częściowo na zbrojonej kolumnie jet-grouting. Pod istniejącą konstrukcją ściany wykonano krótszą kolumnę w celu ujednolicenia sposobu posadowienia.

RYS. 3. Obszary realizacji prac – od dołu: obszar wzmocnienia – kolumny przemieszczeniowe SDC, obszar realizacji ścian szczelinowych, przesłony przeciwfiltracyjnej, kolumn jet-grouting, obszar mikropali

RYS. 3. Obszary realizacji prac – od dołu: obszar wzmocnienia – kolumny przemieszczeniowe SDC, obszar realizacji ścian szczelinowych, przesłony przeciwfiltracyjnej, kolumn jet-grouting, obszar mikropali

Definiowanie ryzyk dla prac geotechnicznych

Realizacja prac geotechnicznych w ramach kontraktów modernizacyjnych wykonywanych w istniejących obiektach przemysłowych niesie ze sobą wiele wyzwań. Większość z nich można definiować i poprzez odpowiednie działania właściwie nimi zarządzać. Nie da się zarządzać ryzykiem, które nie jest zdefiniowane. Dlatego dla wykonawców robót geotechnicznych jednym z większych wyzwań są istniejące, niezinwentaryzowane instalacje lub obiekty, na które trafiają w trakcie wykonywania prac. Zwykle stanowią one zaskoczenie zarówno dla wykonawcy robót geotechnicznych, jak i robót ogólnobudowlanych. Brak tej wiedzy jest spowodowany, szczególnie w przypadku starszych obiektów, istnieniem szczątkowej dokumentacji technicznej lub nawet jej zupełnym brakiem. W związku z tym modernizacja jest bardzo trudna i wymaga dużej elastyczności od wszystkich uczestników procesu budowlanego oraz aktywnego projektowania w trakcie wykonywania prac. Najważniejszym zadaniem przedprojektowym jest wykonanie bardzo szczegółowej inwentaryzacji stanu istniejącego. Powinna ona objąć nie tylko elementy widoczne lub związane z widoczną konstrukcją obiektów budowlanych. Często zdarza się, że demontowane są urządzenia i konstrukcje zbudowane w latach 60. lub 70. ubiegłego stulecia. Pod nimi lub w ich sąsiedztwie zlokalizowane są w podłożu pozostałości (czasem w całkiem niezłym stanie) wcześniejszych urządzeń i konstrukcji, np. z lat 30. XX w. W jednej z polskich hut przekazano nam, że w rejonie fundamentów działających urządzeń możemy napotkać fundamenty poprzedniego pieca z lat 30. ubiegłego stulecia, a pod nim pozostałości po miejscu wytopu żeliwa (huta żeliwa była w tym miejscu zlokalizowana w XIX w.).

Na podstawie dokładnej inwentaryzacji stanu istniejącego (oraz najlepiej stanu wcześniejszego), a także planowanego nowego zagospodarowania inwestycji, można określić zakres prac fundamentowych. W tym miejscu należy przypomnieć o wykonaniu dokumentacji geologiczno-inżynierskiej. Zakres badań podłoża należy dostosować do nowego układu obciążeń konstrukcji oraz obciążeń technologicznych. W ramach badań podłoża konieczne jest wykonanie odpowiednich odkrywek istniejących konstrukcji. Na ogół należy je przeprowadzić w istniejącym, działającym zakładzie, często pośród trwających 24 godz. na dobę i siedem dni w tygodniu, procesów technologicznych. To do projektanta należy przekonanie inwestora o zasadności wykonania tych badań pomimo możliwych komplikacji organizacyjnych na terenie zakładu. Na podstawie tak przygotowanych danych można wykonać projekt posadowienia planowanego obiektu. Wielokrotnie przekonaliśmy się, że wobec braku możliwości realizacji badań i odkrywek na etapie projektu (ze względu na brak możliwości przerwania produkcji zakładu), w dokumentacji pojawiały się bardzo ogólne założenia dotyczące warunków gruntowych i sposobu posadowienia. Na podstawie tych założeń wykonano projekt posadowienia nowych konstrukcji.

W trakcie realizacji okazywało się, że rzeczywiste warunki są odmienne od tego, co założono na etapie projektowania. W projekcie posadowienia można i należy uwzględnić warunki związane z rzędną platformy roboczej w stosunku do spodu projektowanych fundamentów, wysokość dostępnej przestrzeni pomiędzy platformą roboczą a konstrukcją istniejącej hali, ilość miejsca do wykonywania prac geotechnicznych, wymagane nośności elementów palowych (w tym nośności na zginanie), odległości pomiędzy miejscem realizacji prac a istniejącymi (niepodlegającymi rozbiórce) elementami konstrukcji, przeszkodami zlokalizowanym w podłożu związanymi z wcześniejszym zagospodarowaniem obszaru inwestycji. Należy przyjąć, że pomimo dochowania wyżej opisanej staranności, w trakcie realizacji prac geotechnicznych zostaną napotkane dodatkowe, niesprecyzowane na etapie projektu przeszkody, np. nieznane fundamenty, piwnice, podziemne kanały itp., zasypane częściowo podczas poprzedniej modernizacji fabryki.

W przypadku konieczności dokonania zmiany projektowej, wymuszonej przez warunki placu budowy, bardzo istotne są też: szybkość przepływu informacji na linii wykonawcy – projektanci – wykonawcy, tempo podejmowania decyzji, szczególnie dotyczących koniecznych zmian technologii realizacji prac, a co za tym idzie, korekt finansowych. Możliwość szybkich zmian ułatwia zlecenie prac firmie o dużym doświadczeniu, posiadającej własne zasoby projektowe oraz o dużym potencjale maszynowym, pozwalającym na zmianę technologii prac w przypadku wystąpienia nieoczekiwanych problemów, np. kolizji z istniejącymi, a nieujawnionymi w dokumentacji przeszkodami w gruncie.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo GDMT geoinżynieria drogi mosty tunele 3/2018 [64]](https://inzynieria.com//uploaded/magazines/cover_gdmt64.jpg)