Postępująca industrializacja na całym świecie przyczyniła się do przeznaczenia pod obiekty przemysłowe ogromnych obszarów gruntu. W wyniku prowadzenia swojej działalności fabryki oraz inne zakłady produkcyjne lub usługowe przyczyniają się do zanieczyszczenia tych terenów. Dzięki zastosowaniu nowoczesnych rozwiązań geotechnicznych można jednak grunt oczyścić i przywrócić mu jego pierwotne parametry

FOT. 1. | Widok na elektrownię Schwarze Pumpe wraz ze zbiornikiem chłodzącym

FOT. 1. | Widok na elektrownię Schwarze Pumpe wraz ze zbiornikiem chłodzącym

Projekty rekultywacyjne a geotechnika

Projekty obejmujące proces oczyszczania gruntu są dość złożone. Do ich realizacji można wykorzystać różne technologie – jednak jedną z najefektywniejszych metod jest zatrzymanie gruntu w nieprzepuszczalnej ścianie z grodzic stalowych. To rozwiązanie charakteryzuje się wysoką skutecznością w zakresie zapobiegania migracji zanieczyszczeń.

Oczyszczanie gruntu przeprowadzane jest zwykle w kilku fazach:

- najpierw obszar przeznaczony do oczyszczenia otaczany jest nieprzepuszczalną ścianą szczelną;

- później wydobywa się cały zanieczyszczony grunt, aż do osiągnięcia poziomu niezanieczyszczonej warstwy;

- następnie zanieczyszczony grunt jest przenoszony do zakładu w celu oczyszczenia lub jest poddawany obróbce na miejscu;

- po zabiegu grunt zostaje umieszczony na pierwotnie zajmowanym obszarze;

- na koniec ścianka szczelna jest usuwana i może zostać przeznaczona do ponownego wykorzystania.

Proces oczyszczania może zostać przeprowadzony jednorazowo dla całego obszaru bądź też kolejno dla wydzielonych wcześniej mniejszych powierzchni. W przypadku podzielenia terenu na mniejsze komórki, grodzice z których powstaje ścianka szczelna mogą być wielokrotnie wykorzystywane w ramach powtarzanych dla każdej z komórek działań.

FOT. 2. | Rampa wjazdowa na plac budowy, skotwienia ściany grodzic pierwszego poziomu przebudowy

FOT. 2. | Rampa wjazdowa na plac budowy, skotwienia ściany grodzic pierwszego poziomu przebudowy

Warto w tym miejscu podkreślić, iż po usunięciu stalowych grodzic w miejscu wykonywanego zadania nie pozostają żadne odpady, co oznacza, że wpływ prac na środowisko jest zredukowany.

Park przemysłowy Schwarze Pump – case study

Niemiecki park przemysłowy Schwarze Pump znajduje się około 120 km na południowy wschód od Berlina, na terenie landów Brandenburgii i Saksonii, w miejscowości Spremberg. Pierwotnie, w 1955 r., został założony jako VEB Gaskombinat Schwarze Pump. Łączył w sobie kilka funkcji, działał m.in. jako gazownia, koksownia, elektrociepłownia i fabryka brykietów. Przetwarzanym przez niego surowcem był węgiel brunatny wydobywany w Łużycach.

Do 1989 r. zakład ten stał się największym wydobywcą węgla brunatnego na świecie, zatrudnionych było w nim 15,2 tys. pracowników. W 1992 r. liczba ta zmniejszyła się jednak o ponad połowę, do 6,6 tys. osób – przyczyną redukcji etatów był demontaż przestarzałych obiektów elektrowni i inwestycja w budowę nowego obiektu, funkcjonującego w zgodzie z obowiązującymi normami ochrony środowiska.

FOT. 3. | Instalacja grodzic

FOT. 3. | Instalacja grodzic

Rekultywacja zanieczyszczanych przez dziesięciolecia terenów wymagała starannego zaplanowania i wielu przygotowań. Dopiero w 2017 r. rozstrzygnięto ogólnoeuropejski przetarg na rekultywację pierwszego z wyznaczonych obszarów. W wyniku przeprowadzonych prac, rozplanowanych na pięć lat, oczyszczonych zostanie 430 tys. ton zanieczyszczonego gruntu.

Jak oczyszczany jest grunt w Schwarze Pump?

Część materiału, która jest zanieczyszczona głównie benzenem i fenolami, jest oczyszczana poprzez procesy uzdatniania. Obszary, na których zanieczyszczeń jest więcej, są pogłębiane, po czym grunt poddaje się obróbce termicznej i na nowo umieszcza w pierwotnej lokalizacji. W celu ograniczenia liczby transportów na terenie parku powstaje system zagęszczania gruntu.

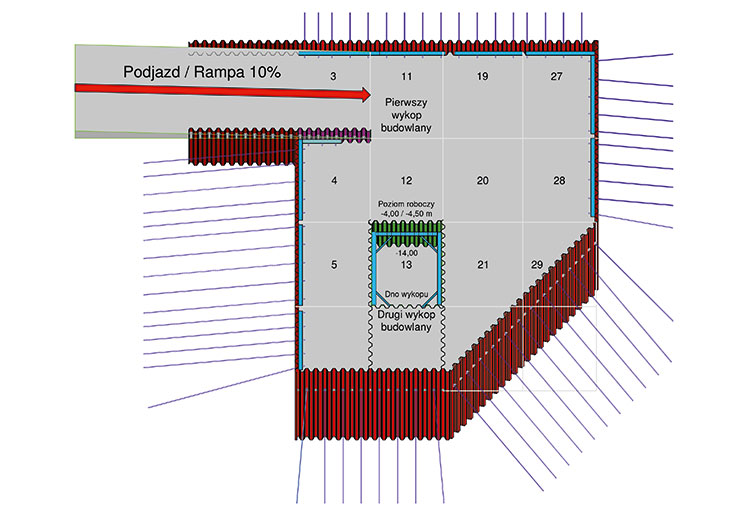

RYS. 1. | Widok na pierwszy i drugi poziom terenu przebudowy

RYS. 1. | Widok na pierwszy i drugi poziom terenu przebudowy

Pierwotne wykopy powstają dzięki użyciu ścianek wykonanych z grodzic i są otaczane skotwieniami. Następnie instalowana jest wyprofilowana rampa zjazdowa, która umożliwia przejazd ciężkiego sprzętu.

Później na tych zamkniętych obszarach wykonuje się wtórne wykopy, z których zanieczyszczony grunt jest usuwany w sposób kontrolowany. Do realizacji tej części zadania stosuje się elastyczny system stężeń, który łatwo można regulować w trakcie prowadzenia prac i szybko zdemontować po ich zakończeniu.

Profile walcowane – lekkie i stabilne

Na miejscu budowy zaplanowano wielokrotne użycie ścianek szczelnych, których łączna długość wyniesie ponad 1,3 km. Z tego powodu grupa projektowa zdecydowała się na profile PU22-1.0, które przez lata sprawdzały się w tego typu zadaniach, charakteryzując się po wbiciu dużą stabilnością – również po ponownym użyciu. Profile te są dość cienkie, o 1 mm cieńsze niż standardowe – oznacza to, że tonaż wymaganej ścianki szczelnej można ekonomicznie zoptymalizować przy utrzymaniu wystarczającej nośności profilu.

Optymalizacji podlega też długość grodzic – dla poszczególnych obszarów wyniesie ona od 14 do 23 m (redukcja długości profili, wynikająca z wielokrotnego użytkowania, została w tym uwzględniona).

FOT. 4. | Wykonywanie wykopu zanieczyszczonej gleby

FOT. 4. | Wykonywanie wykopu zanieczyszczonej gleby

Instalacja ścianek odbywa się za pomocą wibratorów o zmiennej częstotliwości, które są prowadzone na sztywnych i teleskopowych urządzeniach prowadzących. Zastosowanie specjalnych podwójnych szczęk zaciskowych trzymających instalowane profile grodzic, szczególnie tych bardzo długich, zapewnia centralne przyłożenie siły podczas pogrążania grodzic w gruncie. W ten sposób można uzyskać najlepsze wyniki pod względem pionowości oraz uzyskania wymaganej głębokości końcowej.

Wokół wykopu instalowany jest system zraszania wodą, aby zapobiec unoszeniu się pyłu.

Dodatkowo na miejscu stosowane jest też uszczelnienie bitumiczne zamków grodzic, które umożliwi ochronę obszarów będących poza obrysem grodzicy. Jest to uszczelnienie tymczasowe, na czas prowadzonych prac.

Oczyszczone i niewykorzystane grodzice są tymczasowo przechowywane i gotowe do ponownego użycia w miejscach, które mają zostać poddane procesowi rekultywacji w późniejszym terminie.

FOT. 5. | Obudowa z grodzic - poziom pierwszy oraz drugi

FOT. 5. | Obudowa z grodzic - poziom pierwszy oraz drugi

Podsumowanie

Rekultywacja terenów przemysłowych oraz poprzemysłowych to obecnie konieczność, wynikająca zarówno z filozofii zrównoważonego rozwoju, jak i potrzeb mieszkańców miast, a także samych zakładów produkcyjnych.

Wykonanie w obrębie oczyszczanej powierzchni obudowy ze stalowej ścianki szczelnej stanowi najlepszy z możliwych, w pełni bezpieczny rodzaj podparcia, pozwalający na precyzyjną pracę oraz kontrolę na każdym etapie prowadzonych prac.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

![Czasopismo GDMT geoinżynieria drogi mosty tunele 1/2021 [74]](https://inzynieria.com//uploaded/magazines/cover_gdmt74.jpg)