Z tekstu dowiesz się: o szansie i wyzwaniach jakie stoją przed portami w związku z planowanymi inwestycjami w morskie farmy wiatrowe; o możliwych wariantach wzmocnienia podłoża terenów portowych; co to jest TBL; jak wybór technologii wpływa na wartość emisji CO2; czemu służy program zarządzania życiem konstrukcji (LCM) i wiele więcej.

W 2019 r. uchwalono „Program rozwoju polskich portów morskich do 2030 roku”, którego głównym celem jest trwałe umocnienie ich pozycji jako liderów na Morzu Bałtyckim. W programie uwzględniono cztery porty morskie o podstawowym znaczeniu dla gospodarki narodowej (Gdańsk, Gdynia, Szczecin, Świnoujście) oraz 28 portów niemających podstawowego znaczenia dla gospodarki. Oprócz działań ściśle związanych z inwestycjami w obrębie portów zdefiniowano w nim również potrzeby dotyczące infrastruktury dostępu do portów morskich od strony morza i lądu, w tym rozwój korytarzy drogowych i kolejowych oraz szlaków rzecznych.

Najważniejsze przedsięwzięcia zawarte w programie to budowa drogi wodnej łączącej Zalew Wiślany z Zatoką Gdańską, modernizacja toru wodnego Świnoujście-Szczecin do głębokości 12,5 m oraz budowa Portu Centralnego w Gdańsku, Portu Zewnętrznego w Gdyni i Terminalu Kontenerowego w Świnoujściu.

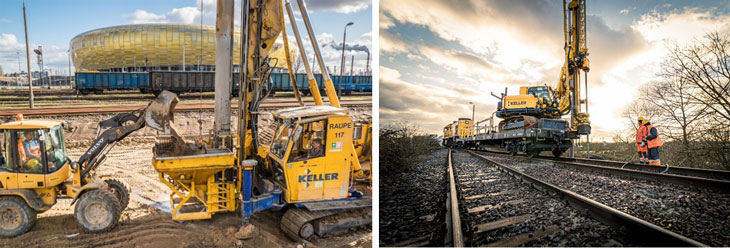

Obecnie realizowane są inwestycje związane z poprawą dostępności kolejowej do portów Gdańsk, Gdynia, Szczecin (fot. 1) oraz przekop przez Mierzeję Wiślaną będący pierwszym etapem budowy drogi wodnej do Portu Elbląg. Trwają także prace związane z pogłębianiem toru wodnego Świnoujście–Szczecin. Inwestycje w porty, terminale zewnętrzne, są obecnie na etapie poszukiwań partnerów w ramach partnerstwa publiczno-prywatnego.

FOT. 1. | Wzmocnienie podłoża gruntowego pod torami w technologii kolumn żwirowych (a) oraz jet grouting (Soilcrete®) (b). Źródło: Keller Polska

FOT. 1. | Wzmocnienie podłoża gruntowego pod torami w technologii kolumn żwirowych (a) oraz jet grouting (Soilcrete®) (b). Źródło: Keller Polska

Niewątpliwą szansą dla rozwoju portów polskich są planowane inwestycje w morskie farmy wiatrowe, które miałyby stanąć na Ławicy Słupskiej, około 30 mil morskich od brzegu. W celu budowy oraz późniejszej eksploatacji farm konieczne jest wybudowanie głębokowodnego terminalu instalacyjnego oraz portów serwisowych. W „Krajowym Planie Odbudowy” przewiduje się lokalizację terminala instalacyjnego w Gdyni, a także portów zapewniających obsługę farm w Łebie i Ustce.

Budowa portu instalacyjnego obsługującego morską energetykę wiatrową jest czymś nowym w Polsce. Zakresem inwestycji można ją przyrównać do budowy terminalu kontenerowego, takiego jak DCT1 czy DCT2, które wybudowano w Gdańsku w ciągu ostatnich 20 lat, lecz wymagania jakie stawia się przed portem instalacyjnym są inne. Dotyczy to zarówno logistyki operacji na lądzie oraz wodzie, jak i spraw technicznych. Elementy turbin wiatrowych (tab. 1) są ekstremalnie dużymi i ciężkimi konstrukcjami, które wymagają specjalistycznej obsługi transportowej oraz znacznej powierzchni składowania [1]. Wszystkie konstrukcje portowe: nabrzeża, place składowo-manewrowe muszą być dostosowane do bardzo dużych obciążeń od dźwigów, urządzeń transportowych, elementów turbin oraz ich fundamentów.

Dla planowanych lokalizacji farm na Bałtyku w grę wchodzą fundamenty (fot. 2) typu monopile – pojedynczy pal stalowy o dużej średnicy lub jacket – przestrzenna stalowa konstrukcja wieżowa zakotwiona do dna palami lub kesonami. Ostatecznie wybór typu fundamentu zależny będzie od głębokości dna morskiego oraz warunków gruntowych w miejscu posadowienia turbiny.

FOT. 2. | Fundament typu monopile o długości 73 m, rura φ7000/110/70 mm (a). Fundament typu jacket (b). Źródło: bowterminal.nl; heavyliftphoto.com

FOT. 2. | Fundament typu monopile o długości 73 m, rura φ7000/110/70 mm (a). Fundament typu jacket (b). Źródło: bowterminal.nl; heavyliftphoto.com

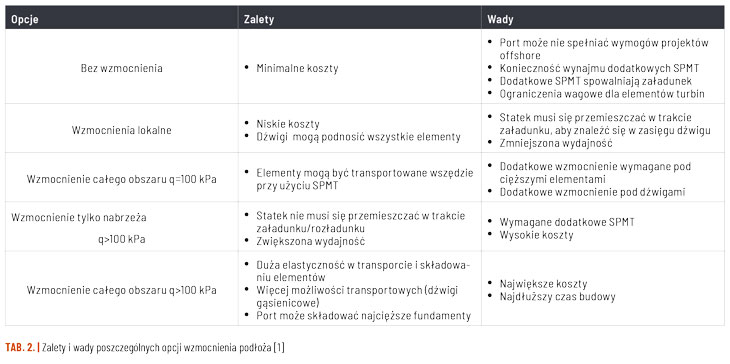

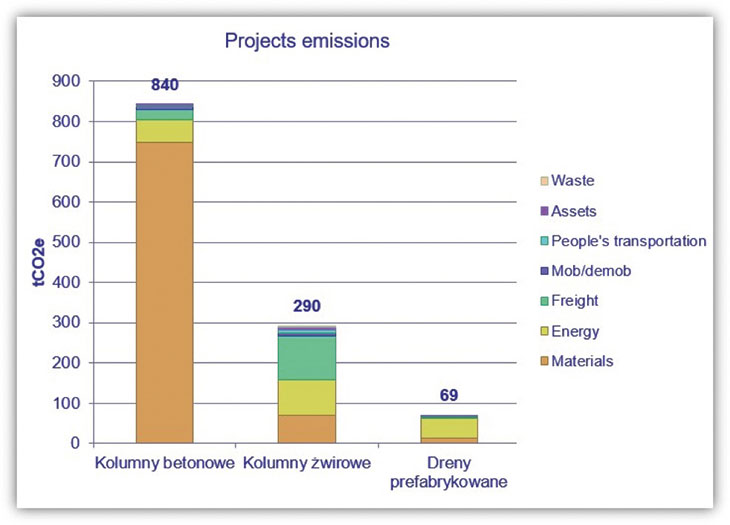

W celu bezpiecznego przeniesienia obciążeń (Tab.1) oraz zachowania funkcjonalności, zarówno nabrzeża jak i placów manewrowo-składowych, często konieczne jest wzmocnienie podłoża gruntowego. Zakres wzmocnienia zależy od przyjętej technologii transportu, załadunku oraz rozładunku elementów turbin wiatrowych. Sposób wzmocnienia i jego zakres przekładają się bezpośrednio na koszt budowy, ale także na późniejszą zdolność przeładunkową portu instalacyjnego. Planując wzmocnienie należy rozpatrzyć kilka opcji (tab.2). Najtańsza zakłada wzmocnienie podłoża tylko pod najbardziej obciążonymi miejscami, np. pod ciężkimi dźwigami stacjonarnymi. Racjonalnie należy rozważyć opcję wzmocnienia podłoża na całym obszarze na obciążenie 100 kPa, zalecane jako minimalne dla morskich portów instalacyjnych [1]. Rozwiązanie to zapewniłoby pełną swobodę transportową samobieżnych transporterów modułowych (fot.2) SPMT (ang. self-propelled modular transporter), podstawowego środka transportowego. Najdroższa opcja zakłada wzmocnienie podłoża pod nabrzeżem oraz placami manewrowo-składowymi na obciążenia wynikające wprost z ciężaru elementów turbin oraz ich fundamentów. Zalety, wady oraz konsekwencje wynikające z poszczególnych opcji przedstawiono w tab.2.

Nie bez wpływu na zakres wzmocnienia podłoża pod samym nabrzeżem ma rodzaj jednostek obsługujących port instalacyjny. W przypadku jednostek pływających typu HLJV (fot. 3) (ang. Heavy Lift Jack-Up Vessel) posiadających własne urządzenia dźwigowe, o udźwigu wystarczającym do podniesienia najcięższych elementów, nie jest wymagane ustawianie ciężkich dźwigów na nabrzeżu.

FOT. 3. | Jednostka pływająca HLJV, podniesiona na szczudłach podczas załadunku fundamentu typu monopile. Źródło: navalgazin.net

FOT. 3. | Jednostka pływająca HLJV, podniesiona na szczudłach podczas załadunku fundamentu typu monopile. Źródło: navalgazin.net

Projektując wzmocnienie podłoża, bardzo ważne jest określenie dopuszczalnego osiadania w strefach, wynikających z założonej technologii operacji portowych na lądzie i wodzie. Długoterminowe osiadanie nawierzchni nie powinno zmniejszać zdolności operacyjnej portu w założonym okresie jego eksploatacji. Wartość dopuszczalnego osiadania powinna wynikać z zapewnienia bezpiecznego składowania materiałów, stateczności urządzeń dźwigowych oraz zdolności operacyjnych urządzeń transportowych. W pasie nabrzeża oraz w miejscach pracy automatycznych urządzeń transportowych AGV (ang. Automatic Guided Vehicles) osiadanie nawierzchni zwykle ogranicza się do około 4 cm [2]. Najbardziej restrykcyjne wymagania odnośnie do osiadania oraz przemieszczenia poziomego stawiane są fundamentom urządzeń dźwigowych. Fundamenty np. suwnic projektuje się w postaci belek poddźwigowych, powiązanych konstrukcyjnie z płytą nabrzeża lub niezależnych, posadowionych na układzie pali ukośnych (fot.4) zapewniającym wymaganą sztywność pionową i poziomą.

FOT. 4. | Wykonywanie pala CFA φ630 mm w nachyleniu 4:1. Nabrzeże Dworzec Drzewny w Porcie Gdańsk. Źródło: Keller Polska

FOT. 4. | Wykonywanie pala CFA φ630 mm w nachyleniu 4:1. Nabrzeże Dworzec Drzewny w Porcie Gdańsk. Źródło: Keller Polska

Nogę suwnicy, tzw. odwodną, umieszcza się zwykle nad ścianą kombinowaną (ang. combiwall). Ściana kombinowana (fot. 5) składa się z elementów nośnych o dużej sztywności, rurowych lub teowych przenoszących zarówno obciążenia poziome od parcia gruntu, jak i pionowe od obciążenia eksploatacyjnego nabrzeża. Pomiędzy elementami nośnymi instaluje się wypełnienia w postaci grodzic, np. typu AZ, zapewniających ścianie nabrzeża ciągłość oraz szczelność.

FOT. 5. | Wykonywanie ściany kombinowanej z rur φ914/18 mm oraz profili AZ 20-800. Nabrzeże Dworzec Drzewny w Porcie Gdańsk. Źródło: Keller Polska

FOT. 5. | Wykonywanie ściany kombinowanej z rur φ914/18 mm oraz profili AZ 20-800. Nabrzeże Dworzec Drzewny w Porcie Gdańsk. Źródło: Keller Polska

Głębokowodne terminale wymagają głębokości powyżej kilkunastu metrów oraz ogromnych obszarów operacyjnych, liczonych w dziesiątkach hektarów, dlatego też często buduje się je w postaci sztucznych półwyspów wychodzących w morze. Do ich budowy wykorzystuje się przeważnie urobek z robót pogłębiarskich, który w postaci płynnego refulatu wypełnia przestrzeń za docelową ścianą nabrzeża. Refulat z natury jest podłożem nienośnym, które wymaga konsolidacji oraz wzmocnienia. Czas konsolidacji jest kluczowym elementem harmonogramu robót. Jego skrócenie przekłada się wprost na tempo prac budowlanych, a tym samym na koszty całej inwestycji. W celu skrócenia czasu konsolidacji, ograniczenia osiadania pierwotnego od ciężaru refulatu oraz zminimalizowania osiadania długoterminowego od pełzania gruntu i obciążenia eksploatacyjnego, często konieczne jest zastosowanie wgłębnego wzmocnienia podłoża.

W zależności od posiadanego czasu i wymagań technologicznych mamy do wyboru szereg metod wzmacniania podłoża. Od technologii podatnych, przyspieszających tylko konsolidację i w niewielkim stopniu redukującym osiadania, np. dreny prefabrykowane, poprzez metody zarówno przyspieszające konsolidację, jak i wzmacniające podłoże, tj. technologia wibrowymiany – kolumny żwirowe (fot.1a), zagęszczanie dynamiczne IC (ang. impulse compaction) (fot. 6), do technologii sztywnych, redukujących w największym stopniu osiadania, tj. kolumn betonowych lub kombinowanych kolumn betonowo-żwirowych CSC (ang. controlled stiffness column) (rys. 1).

FOT. 6. | Zagęszczanie dynamiczne IC na budowie terminala kontenerowego DCT2 w Gdańsku. Źródło: Keller Polska

FOT. 6. | Zagęszczanie dynamiczne IC na budowie terminala kontenerowego DCT2 w Gdańsku. Źródło: Keller Polska

Wybór metody wzmocnienia jest procesem złożonym, uwarunkowanym przede wszystkim wspomnianymi już osiadaniem dopuszczalnym oraz czasem na realizację zadania, ale i także geometrią obszaru oraz wrażliwością konstrukcji nabrzeża na metody wzmocnienia (rys. 1).

Przy tak dużych inwestycjach, jak budowa terminali morskich, roboty zasadnicze poprzedza zazwyczaj wykonanie wielkogabarytowego poletka badawczego (rys. 1), na którym weryfikuje się przyjęte założenia projektowe dla wybranej metody wzmocnienia podłoża gruntowego [4]. Na poletku monitoruje się deformacje podłoża gruntowego dla wartości obciążenia eksploatacyjnego, dyssypację ciśnienia w porach gruntu oraz siły wewnętrzne w elementach sztywnych, jeżeli zostały zastosowane. Wyniki otrzymane na poletku badawczym pozwalają na optymalne pod względem techniczno-ekonomicznym zaprojektowanie wzmocnienia podłoża pod poszczególnymi obszarami terminalu.

RYS. 1. | Technologie wzmocnienia podłoża gruntowego w zależności od odległości od nabrzeża oraz dopuszczalnego osiadania. Terminal kontenerowy DCT2 w Gdańsku. Źródło: Keller Polska

RYS. 1. | Technologie wzmocnienia podłoża gruntowego w zależności od odległości od nabrzeża oraz dopuszczalnego osiadania. Terminal kontenerowy DCT2 w Gdańsku. Źródło: Keller Polska

Budowa terminalu głębokowodnego jest ogromną inwestycją budowlaną, pochłaniającą gigantyczne ilości materiału, w tym stali i betonu, które przeszło sto lat temu wyparły z hydrotechniki drewno oraz kamień naturalny. Zmiany klimatyczne to dzisiaj fakt zauważalny i niestety w dużej mierze przyczynił się do nich sektor budownictwa. Dlatego też budowanie zgodnie z zasadami zrównoważonego rozwoju staje się w dzisiejszych czasach ogromnie ważne. Zrównoważony rozwój jest pojęciem napędzającym dzisiaj wiele firm, jednak zrozumienie jak mierzyć i osiągać zrównoważony rozwój okazuje się niezwykle złożone. Pod pojęciem zrównoważonego rozwoju John Elkington ukrył sumę bilansu zysku i strat, tzw. TBL (ang. triple bottom line) „Ludzi, Planety, Zysku” [5]. TBL to termin istotny dla inwestorów oraz korporacji w podejmowaniu decyzji biznesowych. Zgodnie z ideą TBL zamiast podejmować decyzje inwestycyjne tylko na podstawie oczekiwanych zwrotów, tj. opartych tylko na elemencie „zysku”, decyzje powinny uwzględniać także zwroty środowiskowe i społeczne. TBL zaleca, aby firmy skupiały się na kwestiach społecznych i środowiskowych tak samo jak na zyskach. TBL ma na celu ocenę poziomu zaangażowania inwestorów oraz korporacji w społeczną odpowiedzialność biznesu i jego wpływu na środowisko. Prawdziwie zrównoważony biznes można opisać równaniem: Ludzie + Planeta = Zysk. Zysk jest rezultatem dostarczania ludziom i planecie wartości. Nie powinien być ani większy ani mniejszy [5].

Profesjonalne badania geotechniczne oraz nowoczesny, zautomatyzowany monitoring kluczem do optymalizacji konstrukcji.

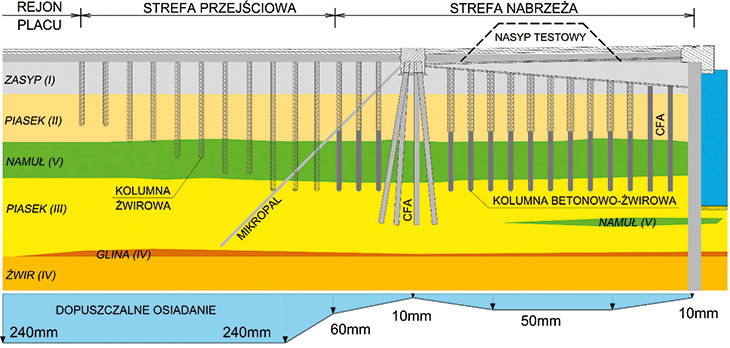

Z inżynierskiego punktu widzenia emisja CO2 jest miarą zrównoważenia środowiskowego obiektu budowlanego w trakcie jego całego „życia”. Szacuje się, że wybudowanie nabrzeża głębokowodnego, a następnie wyburzenie go po okresie 50 lat eksploatacji, wiąże się z emisją CO2 w ilości około 45 ton/mb nabrzeża [3]. Wzmocnienie podłoża gruntowego na obszarze terminalu wiąże się także z dodatkową emisją CO2. Na wykresie (rys. 2) przedstawiono porównanie emisji dla wybranych technologii przy założeniu wzmocnienia podłoża na obszarze 1 hektara do głębokości 10 m. Mając na uwadze zdolność poszczególnych technologii do redukcji osiadania przyjęto wykonanie kolumn betonowych w siatce 2,4 m × 2,4 m, kolumn żwirowych w siatce 2 m × 2 m oraz drenów prefabrykowanych w siatce 1,2 m × 1,2 m. Z porównania wynika, że w przypadku kolumn betonowych przeważającym składnikiem emisji jest materiał, czyli beton, dla kolumn żwirowych jest to transport, a dla drenów energia wymagana do ich instalacji w podłożu gruntowym.

RYS. 2. | Emisja CO2 dla wybranych technologii na 10 000 m2 wzmocnionego podłoża gruntowego. Źródło: Kalkulator emisji – Keller Polska

RYS. 2. | Emisja CO2 dla wybranych technologii na 10 000 m2 wzmocnionego podłoża gruntowego. Źródło: Kalkulator emisji – Keller Polska

Ograniczeniu emisji, obniżeniu kosztów oraz maksymalnemu wydłużenia okresu użytkowania ma służyć program zarządzania życiem konstrukcji [6], tj. LCM (ang. life cycle management). Program obejmuje trzy podstawowe fazy: projektowania, budowy, utrzymania. Fazę projektowania można podzielić na etapy: badań, planowania oraz wymiarowania. Bardzo ważne znaczenie dla ostatecznych kosztów inwestycji i jej zrównoważenia ma często w praktyce bagatelizowana przez inwestorów faza badań. Pozorne oszczędności na badaniach, np. badaniach geotechnicznych, ich niewystarczający zakres lub nieodpowiedni program badań, który uniemożliwia wyprowadzenie podstawowych parametrów wytrzymałościowych gruntu, powodują, że konstrukcje projektowane są na tzw. „bezpiecznych” parametrach zaczerpniętych z literatury… Takie podejście już w pierwszym kroku skazuje konstrukcję na przewymiarowanie i czyni ją drogą.

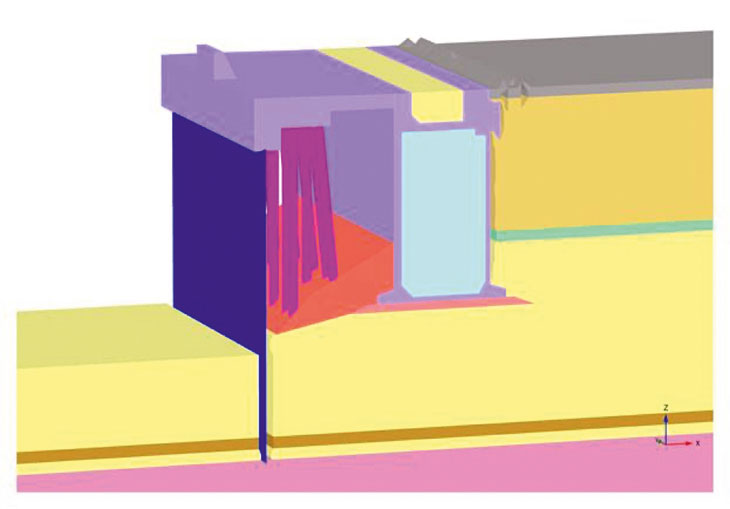

Zatem od jakości i zakresu badań geotechnicznych zależy nie tylko bezpieczeństwo konstrukcji hydrotechnicznej, ale także jej koszt oraz ślad środowiskowy mierzony emisją CO2. Bardzo ważnym elementem w projektowaniu i wymiarowaniu konstrukcji są narzędzia obliczeniowe. Współczesne specjalistyczne oprogramowanie pozwala na przestrzenne (3D) modelowanie konstrukcji i podłoża gruntowego (rys. 3), dzięki czemu wyniki obliczeń są bardzo zbliżone do rzeczywistości. Przy użyciu zawansowanych narzędzi numerycznych 3D można w sposób optymalny zwymiarować poszczególne elementy konstrukcji, nie dodając im „ciężaru” wynikającego z uproszczonych obliczeń w stanie płaskim.

RYS. 3. | Przestrzenny model Nabrzeża Polskiego – Terminal promowy w Gdyni. Źródło: Keller Polska

RYS. 3. | Przestrzenny model Nabrzeża Polskiego – Terminal promowy w Gdyni. Źródło: Keller Polska

Bardzo ważną rolę w programie zarządzania życiem konstrukcji pełni nowoczesny, zautomatyzowany monitoring [7] – w naszym kraju niestety niedoceniany. Czujniki umieszczone na poszczególnych elementach nabrzeża, np. na ścianie odwodnej, pozwalają dostarczyć informacji o siłach wewnętrznych, deformacjach tego elementu podczas budowy oraz na etapie użytkowania dodatkowo informując o stanie technicznym (np. korozja). Wiedza z pomiarów może przynieść wymierne korzyści projektantom, właścicielom oraz użytkownikom nabrzeży. Na podstawie pomierzonych sił wewnętrznych projektanci mogą zweryfikować swoje modele obliczeniowe i wykorzystać zdobytą w ten sposób wiedzę przy projektowaniu kolejnych konstrukcji. W przypadku pomierzonego „zapasu” nośności projektant może na wniosek użytkownika nabrzeża zadecydować o zwiększeniu np. obciążenia użytkowego. Monitoring pozwala na obniżenie kosztów utrzymania i konserwacji nabrzeża. Dane z czujników pokazują dokładnie, gdzie i kiedy wymagana jest konserwacja, co pozwala na planowanie przestojów i utrzymanie większej ciągłości pracy. W końcu dzięki stałemu monitoringowi stanu technicznego możliwe jest wydłużenie okresu eksploatacji, co dokładnie wpisuje się w cel programu zarządzania życiem konstrukcji.

Przed nami wyzwania techniczne związane z programem rozwoju portów polskich oraz programem odbudowy. Niekiedy zupełnie nowe, jak te związane z dynamicznym rozwojem morskiej energetyki wiatrowej. Od nas wszystkich: projektantów, wykonawców, operatorów oraz zarządców portów zależy czy projekty te zostaną zrealizowane w sposób bezpieczny, optymalny technicznie i ekonomicznie oraz użytkowane jak najdłużej, z jak najmniejszym wpływem na środowisko, w którym żyjemy. Wybudujmy nasze porty na zielono!

Literatura

[1] Garrad Hassan, „Assessment for ports for offshore wind development in the United States”, March 2014

[2] Y.D Zhang, „Geotechnical aspects of container port development”

[3] G.P. Maas, „Comparison of quay wall designs in concrete, steel, wood and composites with regard to the CO2‐emission and

the Life Cycle Analysis”, January 2011

[4] Mitrosz, Brzozowski, Buca, “Preliminary field tests as a method of geotechnical design risk mitigation”, Reykjawik 2019

[5] Strona internetowa: www.greenpathrecovery.com

[6] Doan Trang, “Application of life cycle management on port design and operations”

[7] Strona internetowa: www.smartport.nl.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo GDMT geoinżynieria drogi mosty tunele 2/2021 [75]](https://inzynieria.com//uploaded/magazines/cover_gdmt75.jpg)