Z tekstu dowiesz się: jakie elementy składają się na pojęcie jakości wykładzin CIPP, jaką rolę pełnią badania laboratoryjne, jak do dbałości o jakość podchodzą dostawcy surowców.

Wykładziny CIPP instalowane są na placu budowy w warunkach nienormowych, często mocno utrudniających całkowite kontrolowanie tego procesu. Do najważniejszych aspektów wpływających na końcowe właściwości wykładzin utwardzanych na miejscu są przede wszystkim zmienne warunki środowiskowe oraz tzw. czynnik ludzki. Zawsze istnieje ryzyko, że praca operatorów zostanie wykonana zbyt szybko i niedbale.

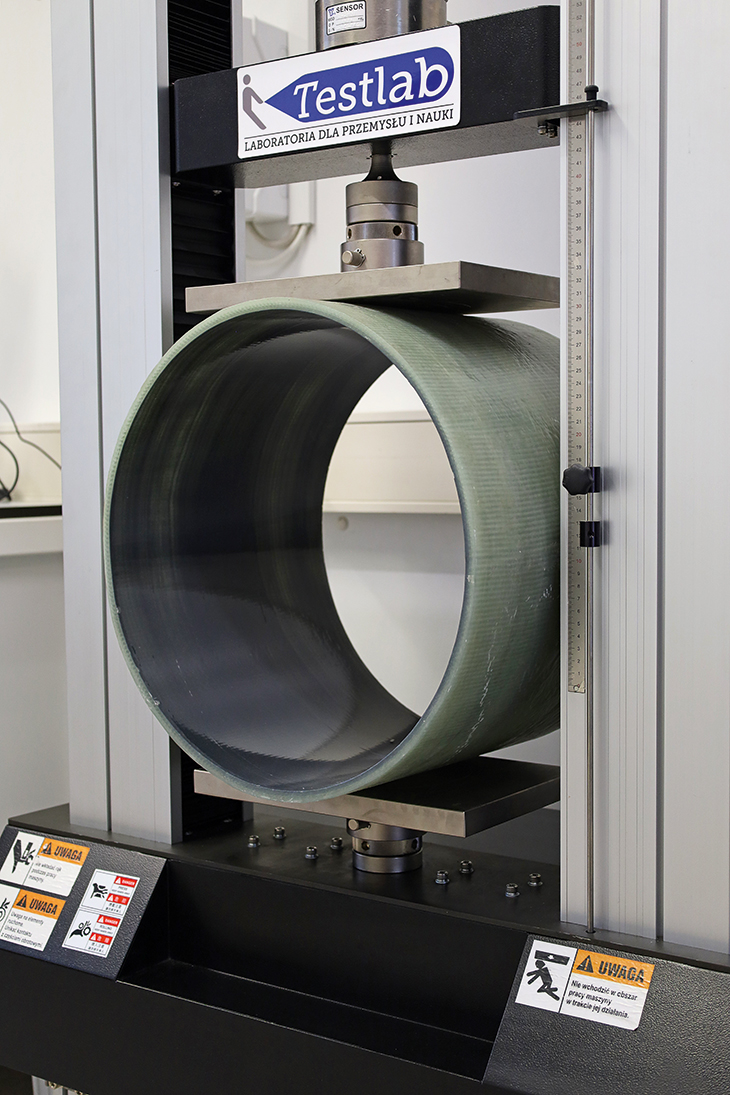

Jak zatem wykonawca prac, czy też zamawiający mają upewnić się, że nowo zainstalowana wykładzina CIPP jest wysokiej jakości i spełnia wszystkie wymagane parametry? Czy zamontowany produkt przetrwa zadeklarowane +50 lat? Czy poniesiony wydatek odpowiada jakości istniejącego materiału? Istnieje wyłącznie jeden, w zupełności niezawodny sposób, aby się o tym przekonać – badania kontrolne na każdym etapie, dokonywane przede wszystkim przez podmioty akredytowane.

Ryzyko związane z jakością CIPP

„Jakość to stopień, w jakim zbiór inherentnych właściwości spełnia wymagania wyrobu” [1]. W związku z czym, aby otrzymać wyrób wysokiej jakości, należy monitorować i nadzorować wszystkie procesy, które potencjalnie wpłyną na wystąpienie możliwych niezgodności w produkcie. Na finalną charakterystykę materiału wpływa zatem profesjonalna organizacja działu kontroli jakości u producentów i ich dostawców [2]. O ile w przypadku innych branż jest to jedyny i słuszny gwarant sukcesu, o tyle w przypadku CIPP na efekt należy jeszcze poczekać. Spełniająca wszystkie wymagania wykładzina opuszcza fabrykę w stanie miękkim tj. nieutwardzonym, to też „ostatnie słowo” należy do wykonawcy prac. W przeciwieństwie do rur wyprodukowanych fabrycznie (np. rury termoplastyczne), wykładziny CIPP osiągają swoje ostateczne właściwości geometryczne i mechaniczne dopiero po utwardzeniu na miejscu instalacji. Jakość pracy wykonywanej na placu budowy ma zatem kluczowe znaczenie dla jakości produktu końcowego.

Szczegółowej weryfikacji powinien podlegać w tym zakresie kluczowy proces utwardzania wykładziny. Wszystkie kontrolowane parametry procesu powinny być rejestrowane z odpowiednią częstotliwością, by uchwycić możliwe krótkotrwałe zdarzenia, takie jak np. nagły wzrost ciśnienia lub szczyt temperatur egzotermicznych, które mogą mieć wpływ na uzyskane końcowe właściwości. Równie niekorzystnym czynnikiem jest też niedostarczenie wystarczającej temperatury lub promieniowania do rozpoczęcia procesu sieciowania. Przykładem jest sytuacja, w której wykonawca utwardza wykładzinę łańcuchem lamp UV, które są na skraju żywotności. Stąd też niezbędne jest uwzględnienie okresowych kontroli każdego oprzyrządowania występującego na budowie.

Warunki środowiskowe panujące na zewnątrz bez wątpienia stanowią równie istotny problem [3]. Duże różnice temperatur mogą znacząco wpływać na sam proces sieciowania żywicy w kompozycie i tym samym na obniżone właściwości końcowe. Nasi specjaliści byli świadkami sytuacji, w których czynnik zewnętrzny miał definitywne znaczenie wpływające na pogorszenie właściwości wytrzymałościowych, w tym na nieuzyskanie wymaganego modułu sprężystości. Przykładem jest dopływająca pod dużym ciśnieniem zimna woda gruntowa, która znacząco hamowała proces utwardzania termicznego, nie pozwalając odpowiednio wygrzać materiału. W efekcie wykładzina posiadała moduł sprężystości przy zginaniu zmniejszony średnio o ponad 2000 MPa.

Jakość pracy wykonywanej na placu budowy ma kluczowe znaczenie dla jakości produktu końcowego.

Pamiętać należy również o wytycznych projektowych, które wstępnie odzwierciedlają stan przewodu i wymagania zamawiającego. Dobór odpowiedniej grubości ścianki zagwarantuje bezpieczeństwo i szczelność wykładziny na zadeklarowane lata pracy [4]. W ramach projektowania wybierana zostaje też żywica, która wpływa na odporność termiczną i chemiczną utwardzonego kompozytu.

Przygotowanie i pobór próbek z zakresu budownictwa przeważnie zleca się laboratorium budowlanemu. W przypadku CIPP czynność ta zależy od wykonawcy, który jest w pełni odpowiedzialny za obróbkę i wycinkę próbek, a w kolejnym etapie również częściowo za wynik badań laboratoryjnych. Dlatego też istotne jest, żeby osoby wykonujące tę czynność były wcześniej odpowiednio przeszkolone w tym zakresie – po to, by dostarczyć do laboratorium zgodny, reprezentatywny materiał gotowej wykładziny CIPP. Z próbkami należy zawsze obchodzić się z należytą ostrożnością i starannością, gdyż nawet drobne pęknięcia czy rozwarstwienia zmniejszają parametry wytrzymałościowe próbek. Zaś niepoprawny dobór kąta przycięcia wymiarowej próbki może powodować rozrywanie i niszczenie pojedynczych włókien w kompozycie, co też nie pozostaje bez wpływu na właściwości mechaniczne badanej wykładziny.

Istnieje wiele pytań odnoszących się do poprawności przebiegu projektu, które stawiają sobie każdorazowo zamawiający oraz wykonawca. Niestety, wykładziny o pogorszonych właściwościach materiałowych mogą objawiać się niestabilnością i niedostateczną nośnością, a także mogą ulegać przeciekaniu. Przede wszystkim jednak nie gwarantują przewidzianej żywotności. Wybór nieodpowiedniego produktu skutkuje koniecznością zastąpienia go nowym w krótkim odstępie czasu. W rezultacie niezbędna może okazać się instalacja wykładziny naprawczej (dodatkowo zmniejszającej średnicę rury) lub przymusowa wymiana rury poprzez wykop, co wiąże się ze zdecydowanie wyższymi kosztami inwestycji niż działania bezwykopowe.

Badania akredytowane i nieakredytowane rozwiązaniem na bolączki inwestorów

Bezpośrednio po każdej instalacji, wykonawca – oprócz przeprowadzenia własnych testów (m.in. testu szczelności) – przesyła wyciętą próbkę wykładziny do laboratorium akredytowanego w danej metodyce badawczej, w celu potwierdzenia spełnienia wymagań zamawiającego. Laboratoria, takie jak Laboratorium Materiałów Kompozytowych w POLINER sp. z o.o. lub Centrum Badań i Certyfikacji sp. z o.o., są w stanie przebadać próbki pod kątem najważniejszych parametrów materiału i porównać je z oczekiwanymi w specyfikacji wymogami.

– Centrum Badań i Certyfikacji sp. z o.o. to organizacja badawcza, która przeprowadza testy wykładzin CIPP już od 2010 roku. Rocznie przeprowadza około 800 takich testów. Certyfikat akredytacji nr AB 1640.

– Laboratorium Materiałów Kompozytowych w POLINER sp. z o.o. w roku 2021 otrzymało akredytację na badania produktów CIPP i aktywnie wspiera rozwój firm bezwykopowych na rynku. Certyfikat akredytacji nr AB 1808.

Nasi klienci często zadają pytanie, dlaczego powinni wybrać laboratorium akredytowane. Co oznacza akredytacja i w jaki sposób jest potwierdzeniem rzeczywistych kompetencji?

Zacznijmy od samej definicji. Zgodnie z normą PN-EN ISO/IEC 17000:2020-12 akredytacja to „atestacja przez stronę trzecią, dotycząca jednostki oceniającej zgodność, służąca formalnemu wykazaniu jej kompetencji do wykonywania określonych zadań w zakresie oceny zgodności” [5]. Akredytacja, czyli oficjalne zatwierdzenie przez upoważnioną do tego jednostkę kompetencji organizacji działających w obszarze oceny zgodności, czyli jednostek certyfikujących, inspekcyjnych lub laboratoriów, do wykonywania określonych czynności [6].

W Polsce upoważnioną jednostką akredytującą jest Polskie Centrum Akredytacji (w skrócie PCA). PCA udziela akredytacji na okres 4 lat: jednostkom certyfikującym (systemom, wyrobom, personelowi), laboratoriom (badawczym, wzorcującym, medycznym) oraz innym jednostkom oceniającym zgodność (jednostkom inspekcyjnym, weryfikatorom EMAS i GHG, organizatorom badań biegłości) [7].

Temat akredytacji dla niektórych może wydawać się mało interesujący. Niewątpliwie jednak zarówno dla wykonawcy, jak i zamawiającego ma duże znaczenie. Instalator musi zapewnić, że w zamontowanej wykładzinie uzyskał chociaż minimalne parametry, zaś inwestorowi zależy na potwierdzeniu, że instalacja jest zgodna z projektem. Niedokładny pomiar skutkowałby szkodliwym efektem poprzez zmniejszenie oczekiwanej wartości. Nie chodzi w tym przypadku o awersję do laboratoriów nieakredytowanych. Wynik uzyskany z akredytacją jest na ogół potwierdzony kompetencjami i zasobami podmiotu certyfikowanego przez inny organ, dając pełniejszy obraz na temat prawidłowości i rzetelności wykonanego badania.

Certyfikacja pomaga budować i umacniać zaufanie do wyników wzorcowań, badań, kwalifikacji certyfikowanego personelu, certyfikowanych wyrobów, usług i systemów zarządzania. Akredytacja laboratorium to inwestycja zarówno w sprzęt, infrastrukturę, jak i w przeszkolony personel. Laboratoria akredytowane, dużo częściej niż podmioty nieakredytowane, dbają o podnoszenie kwalifikacji zawodowych swoich pracowników. Odbywają też cykliczne audyty (raz w roku) jednostki akredytującej, które potwierdzają dodatkowo ich umiejętności i wiarygodność.

Przebieg uzyskania akredytacji

Każdy podmiot starający się o uzyskanie certyfikatu akredytacji musi spełnić wymagania przedstawione w dokumencie PN-EN ISO/IEC 17025:2018-02, wykazując tym samym, że działa w sposób właściwy i jest w stanie uzyskiwać ważne wyniki. Laboratorium musi uwzględnić planowanie i wdrożenie działań odnoszących się do ryzyk i szans. Tym samym daje to podstawę do zwiększenia skuteczności systemu zarządzania, poprawy wyników oraz zapobiegania negatywnym efektom [8]. Spełnienie wszystkich wymagań normy bywa czasami długotrwałe, lecz pozwala na rozwinięcie cech „dobrego” laboratorium, które charakteryzuje się:

– niezawodnością pomiarową ze względu na zasoby personelu i sprzęt;

– uczciwością i odpowiedzialnością personelu, a także rzetelnością przedstawionych wyników;

– metodologią i postawą naukową, czyli praca w oparciu o standardy naukowe;

– wiarygodnością, bezstronnością i poufnością w każdej sferze badań;

– dostępnością i otwartością na kontrole i audyty, czyli udokumentowaniem wszystkich prowadzonych czynności w laboratorium, wynikających z pracy ze zrozumiałymi i nieskomplikowanymi procedurami.

Akredytacja daje pewność i świadomość, że całkowity przebieg realizacji badań i przedstawianie wyników było dokładnie skontrolowane przez specjalistów w tej dziedzinie.

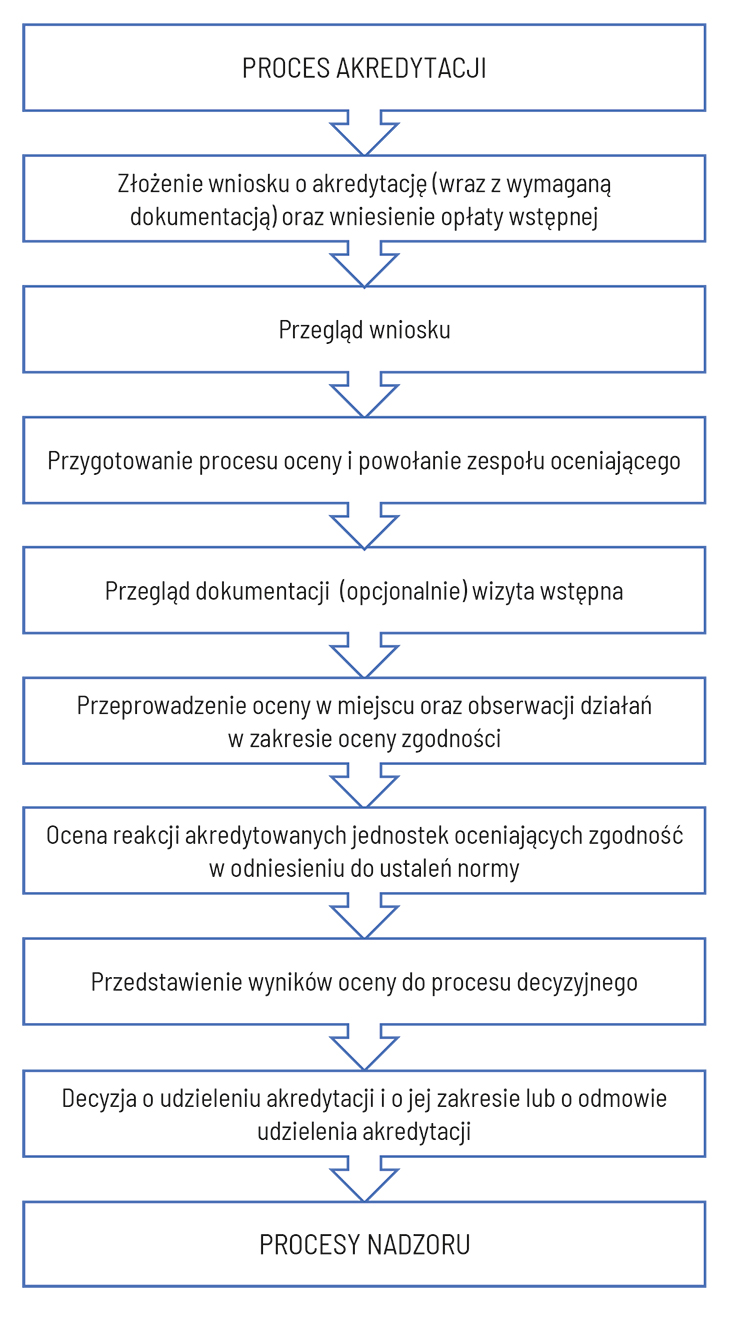

Ścieżkę uzyskania certyfikatu akredytacji w Polskim Centrum Akredytacji przedstawiono na rys. 1 [9].

RYS. 1. | Ścieżka uzyskania certyfikatu akredytacji w Polskim Centrum Akredytacji

RYS. 1. | Ścieżka uzyskania certyfikatu akredytacji w Polskim Centrum Akredytacji

Jakość a cena

Jak do dbałości o jakość podchodzą dostawcy surowców? Czy producenci materiałów do bezwykopowej renowacji zapewniają okresowe badania? Czy również korzystają z laboratoriów akredytowanych?

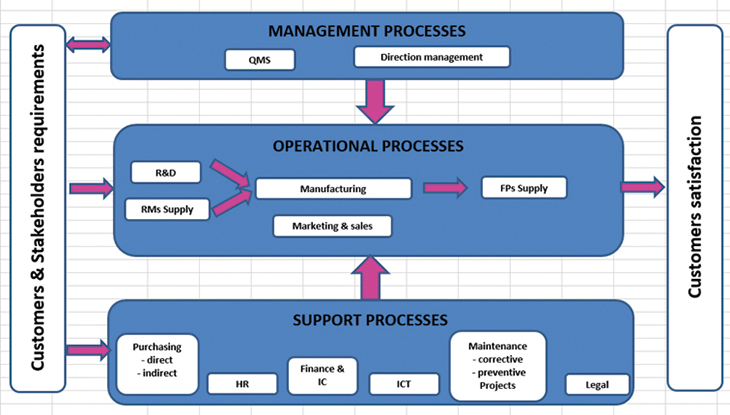

Tomasz Fischer (AOC AG): AOC jako producent wysokiej jakości żywic zapewnia najwyższą jakość swoich produktów, kontrolując cały łańcuch poprzez kompleksowy system Total Quality Control Management. Na rys. 2 przedstawiony jest uproszczony schemat blokowy. Łańcuch zaczyna się od, prowadzonych przez doświadczony i najwyższej jakości zespół, prac badawczo-rozwojowych w celu opracowania żywic z dowolną liczbą iteracji za pośrednictwem klientów lub instytutów w celu osiągnięcia wymaganej jakości i specyfikacji. Wymagane surowce są wybierane od zatwierdzonych dostawców, ponieważ są oni w stanie stale dostarczać wymaganą i najwyższą jakość. Zgodnie z wysokimi standardami przepisów bezpieczeństwa oraz zezwoleniami, żywice są produkowane przez przeszkolony i upoważniony personel w dedykowanych reaktorach i mieszalnikach. Chemiczny proces syntezy żywic jest monitorowany za pomocą specjalistycznego, skomputeryzowanego sprzętu. Ostateczne właściwości żywicy są testowane w dedykowanych i dobrze wyposażonych laboratoriach jakości. Jednym z narzędzi zapewnienia wysokiego poziomu jakości są przeprowadzane audyty wewnętrzne i zewnętrzne. AOC posiada nie tylko niezbędne certyfikaty ISO 9001 i ISO 14000, ale także certyfikaty DNV/GL dla produktów wykorzystywanych w zastosowaniach morskich oraz certyfikaty dla żywic stosowanych w CIPP do renowacji wodociągów w ramach wielodniowych audytów KIWA. Te ostatnie przeprowadza się oceniając cały łańcuch powiązań od surowców do produktu końcowego i testy. W rezultacie klient z branży CIPP otrzymuje zatwierdzone przez normy żywice o wysokiej jakości i doskonałej powtarzalności między partiami. AOC dla branży CIPP zapewnia bezproblemową obróbkę i powtarzalne właściwości, które pozwalają na prowadzenie bez obaw poprawnej renowacji.

RYS. 2. | Schemat blokowy systemu Total Quality Control Management

RYS. 2. | Schemat blokowy systemu Total Quality Control Management

Marcin Rymarowicz (RYMATEX sp. z o.o.): Światowy rynek kompozytów, pomimo dużego asortymentu, bezustannie poszukuje nowych materiałów, a tym samym lepszych rozwiązań technologicznych (procesowych oraz produktowych), zmuszając przy tym producentów do ciągłej poprawy właściwości swoich komponentów. Wychodząc naprzeciw wymaganiom rynku, ciągle doskonalimy rozwiązania techniczne poprzez dobór odpowiednich ustawień technologicznych, usprawnień procesowych, nowych rozwiązań technicznych oraz stosując wysokiej klasy surowce. Po wszystkich czynnościach związanych z ulepszeniem procesu produkcji wzmocnienia szklanego, które stanowią know-how firmy, następuje dobór odpowiedniego surowca produkcyjnego spełniającego wymagania klienta oraz metody wytwarzania wzmocnienia szklanego wraz z zaprojektowaniem wcześniej karty technicznej. Na tym etapie dobiera się typ maszyny produkcyjnej, rodzaj wzmocnienia, odpowiedni rodzaj włókna szklanego, jego gęstość liniową, ilość pasm, nici szyjące, typ szycia i szereg pomniejszych, ale równie ważnych czynników wpływających na końcową jakość materiału.

Mając na uwadze zapewnienie wysokiej jakości produktu końcowego każda partia asortymentowa sprawdzana jest na wejściu pod kątem jego dalszego przetwórstwa. Badane są parametry mierzalne takie jak gęstość liniowa przędzy, ilość preparacji oraz zawartość wilgoci, które porównywane są z otrzymanym świadectwem jakości producenta. Dodatkowo włókno szklane sprawdzamy pod kątem przesycalności, tzn. jak włókno szklane i jego preparacja reaguje w kontakcie z żywicą. Proste testy są w stanie pokazać, czy dany surowiec jest odpowiedni do określonego zastosowania. Ponadto, wchodząc głębiej na poziom budowy samego włókna, sprawdzamy średnicę elementarnych włókienek wchodzących w skład jednego pasma włókna, gdyż wytrzymałość włókna szklanego spada nieliniowo wraz ze wzrostem średnicy elementarnego włókienka (filamentu). Nie mając pewności co do optymalnego rozwiązania, mamy możliwość przeprowadzenia testów laboratoryjnych na etapie tworzenia laminatu. Przygotowane testowo wzmocnienie szklane łączymy z żywicą w wybranej przez nas metodzie i poddajemy badaniom wytrzymałościowym, m.in. na rozciąganie czy zginanie, otrzymując wartości wytrzymałościowe kompozytu. Analiza badań daje zielone światło do zaproponowania klientowi odpowiedniego rozwiązania i późniejszego jego wdrożenia.

Mając na uwadze zachowanie standardów jakościowych, poza systemem zarządzania jakością ISO 9001, część firm wymaga certyfikatu uznania produktu takich agencji/firm certyfikacyjnych jak np. LLOYD Register czy DNV/GL. Uzyskanie takiego certyfikatu na produkt/grupę produktów daje informacje o zachowaniu wysokich standardów podczas przebiegu procesu i używania odpowiedniej jakości surowca w procesie produkcyjnym. Otrzymany certyfikat uznania produktu według standardów jednostki wraz z załączonym raportem z przeprowadzonych badań daje informacje klientowi, że wytwarzany produkt spełnia wymogi jakościowe uznanej organizacji na światowym rynku, jest konkurencyjny i przeznaczony do użytku w wybranym obszarze.

Marcin Rogalski (MARPLAST sp. z o.o.): „Wyroby gotowe poddajemy regularnym badaniom wytrzymałościowym oraz innym niezbędnym. Do badań obliguje nas posiadana Krajowa Ocena Techniczna, normy, na podstawie których produkujemy nasze wyroby oraz – co jest oczywiście dla nas bardzo ważne – chęć posiadania 100-procentowej pewności parametrów, które deklarujemy naszym odbiorcom. Korzystamy przede wszystkim z akredytowanych i uznawanych laboratoriów badawczych.

Jakość pamięta się o wiele dłużej niż cenę

Tak mawiał Guccio Gucci, włoski projektant mody, założyciel znanego domu mody. Jakość, czyli zgodność wyrobu z oferowanymi przez producenta cechami. Kłopot z jakością występuje wtedy, gdy konsument oczekuje znakomitego wyrobu w minimalnej cenie, zaś producent stara się za wszelką cenę wytworzyć produkt o minimalnej akceptowalnej jakości, aby ponieść jak najniższy koszt wytworzenia. A przecież wysoka jakość w tym przypadku wiąże się na ogół z wyższymi kosztami surowców i samych procesów technologicznych, które muszą być kontrolowane [10]. Jak zagwarantować wtedy jakość wyrobu gotowego?

Jedynym złotym środkiem może okazać się dział kontroli jakości. Szczegółowa analiza raportów dotyczących wad fabrycznych i błędów jakościowych ułatwia wybór dostawcy materiału, jak również wzbogaca o wartościową wiedzę z perspektywy zarządzania personelem. Jest to wynikiem uwidocznienia m.in. powtarzalnej wadliwości produktu wytworzonego z surowca od określonego dostawcy, czy niewłaściwego wyrobu powstającego z udziałem konkretnej osoby.

Kontrola jakości w procesie produkcyjnym

Głównymi korzyściami z prowadzenia kontroli jakości są [11, 12]:

– zwiększenie świadomości wśród pracowników, która powoduje, że zaczynają oni lepiej rozumieć sens monitorowania jakości oraz ich własny wpływ na to zjawisko;

– satysfakcja klientów i odbiorców;

– redukcja kosztów produkcji poprzez skuteczną kontrolę produktów, procesów i operacji, dzięki czemu obserwuje się zmniejszenie używanego surowca, wczesne wykrywanie nieprawidłowości w produkcie itp.;

– minimalizacja marnotrawstwa i nieefektywności;

– obniżenie kosztów inspekcji i audytów;

– zaspokajanie potrzeb i poprawa wizerunku firmy w oczach klienta;

– udoskonalenie metod produkcyjnych, w tym stały nadzór i wypracowane działania;

– autoreklama – wysoka jakość ułatwia zdobycie klientów;

– standaryzacja procesów wynikająca z kontroli jakości zapewnia przewidywalny poziom kosztów produkcji i pozwala tym samym na łatwiejsze ustalanie cen;

– zapewnienie bezpieczeństwa i obniżenie ryzyka wprowadzenia na rynek produktów niezgodnych;

– zwiększenie sprzedaży, gdyż wysoka jakość przyciąga odbiorców, łatwa ekspansja na rynku.

Laboratoria akredytowane, dużo częściej niż podmioty nieakredytowane, dbają o podnoszenie kwalifikacji zawodowych swoich pracowników

Badania jako realny sposób na redukcje niezgodności

Na przestrzeni lat istnienia firmy POLINER wyprodukowane zostało łącznie około 700 tys. metrów bieżących rękawów. Wartość ta nadal rośnie. W związku z czym bardzo ważnym aspektem było i jest, aby kontrola jakości w takiej strukturze działała poprawnie. Jednakże początek działania firmy był bardzo intensywny i nie zawsze stawiano na część badawczo-rozwojową. Perspektywa ta zmieniła się diametralnie, gdy zauważono, że nawet niewielki wpływ na kontrolę procesu poprawia jego efektywność i właściwości gotowego produktu. Aktualnie większość działań w tej kwestii przypada Laboratorium w POLINER, które poświęca się zapewnianiu stałego monitoringu jakości. Podejście to powoduje, że kolejne metry wyprodukowanych wykładzin są na jak najwyższym poziomie. Najlepszym potwierdzeniem prawidłowego działania kontroli jakości w firmie POLINER jest fakt, że udało się we wczesnym etapie wycofać surowce, które potencjalnie wpłynęłyby negatywnie na właściwości końcowe produktu. Sytuacje tego typu występują sporadycznie, gdyż korzystamy ze sprawdzonych i renomowanych dostawców materiałów i usług.

Podsumowanie

Kontrola jakości w przypadku wykładzin CIPP jest decydująca i kluczowa dla późniejszej pracy materiału i w żadnym przypadku nie wolno z niej zrezygnować. Ostatecznie procedura kontrolna wykładziny powinna zachodzić dwuetapowo. W pierwszym etapie zapewnienie jakości powinno być uwzględniane w zakładzie produkcyjnym, zaś w drugim etapie – na placu budowy. O ile operacja ta w fabryce uwarunkowana jest standardami, procedurami i normami ISO, o tyle w miejscu budowy nie jest już na tyle jasno zdefiniowana, lecz równie priorytetowa. Dokładna procedura badawcza nie została dotychczas zapisana w żadnej normie międzynarodowej, a jest to kluczowy punkt udanego przebiegu montażu.

Literatura

[1] PN-EN ISO 9000:2015-10: Systemy zarządzania jakością -- Podstawy i terminologia.

[2] Kolman R., Kwalitologia. Wiedza o różnych dziedzinach jakości. Wydawnictwo PLACET, Warszawa 2009.

[3] Das Susen, Evaluation of Cured-in-Place Pipe Lining Installations, Department of Civil and Environmental Engineering, University of Alberta, 2016.

[4] Grunewald B., Homann D., Waniek R.W., Czy zakończył się trend ulepszania jakości wykładzin do renowacji kanalizacji? 15 lat corocznych zestawień IKT LinerReport, Inżynieria Bezwykopowa, nr [74] 2/2019.

[5] PN-EN ISO/IEC 17000:2020-12: Ocena zgodności -- Terminologia i ogólne zasady.

[6] Informacja prasowa z Polskiego Centrum Akredytacji, 14 KORZYŚCI Z AKREDYTACJI, Warszawa, 24.01.2017.

[7] Stokowska S., Akredytacja – certyfikat dla audytora, 2/2018 – KWARTALNIK CHEMICZNY – PRAWO I WIEDZA.

[8] PN-EN ISO/IEC 17025:2018-02: Ogólne wymagania dotyczące kompetencji laboratoriów badawczych i wzorcujących.

[9] Polskie Centrum Akredytacji, dokument DA-01: OPIS SYSTEMU AKREDYTACJI, wydanie 9, Warszawa, 22.04.2016 r.

[10] Osikowicz R., Jakość kosztuje, Inżynieria Bezwykopowa, nr [84] 4/2021.

[11] Kłosowski A., Marketingowa istota jakości usług, Problemy Jakości, nr 1/2013.

[12] Wolniak R., Skotnicka B., Metody i narzędzia zarządzania jakością. Teoria i praktyka, Wydawnictwo Politechniki Śląskiej, Gliwice 2011.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 4/2022 [88]](https://inzynieria.com//uploaded/magazines/cover_ib88.jpg)