Z tekstu dowiesz się: jakie są różnice w konstrukcji wykładzin szklanych i filcowych, na czym polegają ich możliwości i ograniczenia, jakie czynniki należy wziąć pod uwagę decydując się na ich zastosowanie.

Wykładziny szklane i filcowe porównywano ze sobą już wiele razy. Dotychczas jednak konfrontowano ze sobą głównie wykładziny przeznaczone do bezciśnieniowych sieci kanalizacyjnych. Tym razem postaramy się w skrócie przedstawić konstrukcję wykładzin oraz możliwości i ograniczenia wynikające z ich zastosowania w sieciach ciśnieniowych.

Zawsze podkreślamy, że nie ma jednej uniwersalnej wykładziny rękawowej, która spełniałaby wszystkie kryteria i oczekiwania zamawiających, a ponadto miałaby wszechstronne zastosowanie. Idealnie byłoby, gdybyśmy mieli możliwość utwardzania wykładzin filcowych lampami LED. Prace nad takim lub podobnym rozwiązaniem trwają zapewne w wielu laboratoriach, także naszym. Bądźmy jednak realistami. Obecnie dysponujemy dwiema sprawdzonymi bezwykopowymi technologiami montażu wykładziny rękawowej. To wciąganie i inwersja. One najczęściej determinują wybór materiału do realizacji danego zadania.

Najważniejsze zalety wynikające z zastosowania samych bezwykopowych technologii budowy

Ograniczenie ingerencji w infrastrukturę – kluczową zaletą technologii bezwykopowych jest zmniejszenie obszaru prowadzenia robót, co oznacza mniejsze utrudnienia w ruchu drogowym oraz większy spokój dla okolicznych mieszkańców. Dzięki tej technice możemy wykonać prace pod budynkami czy drogami bez żadnej ingerencji w infrastrukturę. Eliminuje ona również ryzyko wystąpienia uszkodzeń budowli znajdujących się w sąsiedztwie budowanych lub odnawianych przewodów oraz uszkodzenia innych sieci w pobliżu planowanych wykopów. Nie bez znaczenia jest fakt, że w przypadku wykonywania renowacji poniżej zwierciadła wody gruntowej z reguły nie wykonuje się robót odwodnieniowych. Oczywiście zależne jest to od stanu rurociągu, zastosowanej metody renowacji i od ilości wody napływającej do wykopu montażowego, jednak w dalszym ciągu mówimy o stanowczo mniejszym zakresie robót odwodnieniowych niż w przypadku tradycyjnej metody wykopowej.

Technologia sprzyjająca środowisku naturalnemu – dzięki renowacji przewodów wodociągowych i kanalizacyjnych zapobiegamy stratom cennej wody oraz przedostawaniu się ścieków do środowiska. Metoda bezwykopowa pozwala na odnowienie przewodów pod lasami, trawnikami, zbiornikami wodnymi bez ingerencji w środowisko naturalne. Nie trzeba budować objazdów, które w znacznym stopniu ograniczają ruch drogowy. Oznacza to eliminację spalin, pyłów i innych zanieczyszczeń. Zmniejsza się także skażenie wód gruntowych, które występuje podczas robót w wykopach. Technologie bezwykopowe ograniczają dewastację środowiska naturalnego i redukują koszty społeczne do minimum.

Redukcja emisji CO2 - mniejsze utrudnienia komunikacyjne i krótszy czas realizacji prac mają bezpośredni wpływ na znaczne ograniczenie emisji CO2. W porównaniu z metodami tradycyjnymi, technologie bezwykopowe pozwalają ograniczyć emisję CO2 o ok 70%.

Zmniejszenie kosztów – wybierając technologie bezwykopowe redukujemy koszty: robót ziemnych i odwodnieniowych (pomijając wykopy punktowe), szalowania wykopu, zagęszczenia gruntu. Oszczędności wynikają także z eliminacji wydatków związanych ze specyfiką robót w warunkach miejskich. Nie trzeba bowiem ponosić np. nakładów wynikających ze zniszczenia, a następnie odtworzenia nawierzchni ulicznej lub zieleni oraz budowy tymczasowych kładek i zabezpieczeń wykopów. W tym kontekście należy też wspomnieć o kosztach społecznych wynikających m.in. z funkcjonowania objazdów i komunikacji zastępczej, dodatkowym zużyciem paliwa i stratą czasu przez podróżujących pasażerów.

Niski poziom hałasu – podczas renowacji wykładzinami CIPP wykorzystuje się maszyny i urządzenia o niskiej emisji hałasu, np. agregaty prądotwórcze w obudowie dźwiękochłonnej. Dzięki temu uciążliwość robót dla okolicznych mieszkańców jest znacznie mniejsza niż w przypadku prac wykopowych.

Oszczędność czasu – roboty prowadzone tradycyjnymi metodami wiążą się z koniecznością prowadzenia prac odtworzeniowych nawierzchni (a dla nich istotne znaczenie ma temperatura otoczenia) oraz prowadzeniem napowierzchniowych by-passów z wodą pitną do celów spożywczych i przemysłowych. Krótszy czas robót oznacza mniej niedogodności związanych z projektem budowlanym oraz oszczędność pieniędzy. Prowadzenie robót jest też w większości przypadków niezależne od warunków atmosferycznych oraz pór roku [1, 2].

![RYS. 1. | Klasyfikacja rękawów ciśnieniowych wg normy PN-EN ISO 11295 [3]](/../../uploaded/articles/rys1_1967b51497.jpg) RYS. 1. | Klasyfikacja rękawów ciśnieniowych wg normy PN-EN ISO 11295 [3]

RYS. 1. | Klasyfikacja rękawów ciśnieniowych wg normy PN-EN ISO 11295 [3]

W przypadku wykładzin do rur ciśnieniowych problemem okazują się głównie dwa zagadnienia: odpowiedni dobór klasy wykładziny oraz jej wymiarowanie, czyli ustalenie wymaganej minimalnej grubości ścianki w korelacji z przyjętymi parametrami wytrzymałościowymi rękawa. Rękawy ciśnieniowe zostały pogrupowane w PN-EN ISO 11295, gdzie podzielono je na cztery klasy: A, B, C i D (rys. 1). Rozróżnia się dwa podstawowe kryteria oceny.

1. kryterium współpracy wykładziny z rurą macierzystą, które klasyfikuje wykładziny na:

– niezależne (klasa A),

– interaktywne (klasa B, C i D),

2. kryterium zdolności wykładziny do przenoszenia obciążeń, które klasyfikuje wykładziny na:

– w pełni konstrukcyjne (klasa A),

– połowicznie konstrukcyjne z własną sztywnością obwodową (klasa B),

– połowicznie konstrukcyjne bez sztywności obwodowej (klasa C),

– niekonstrukcyjne (klasa D).

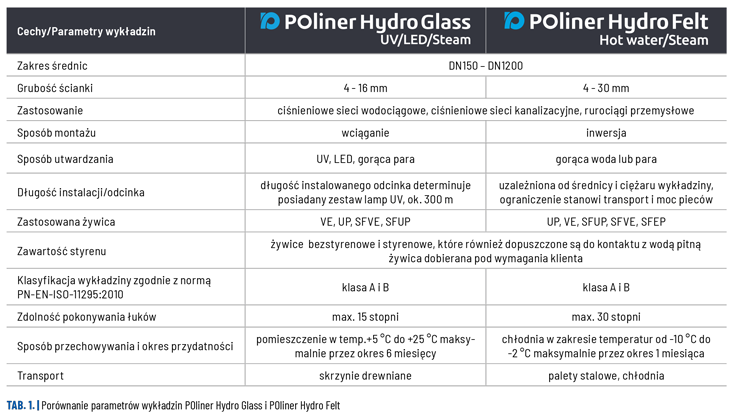

Planując renowację rurociągu ciśnieniowego temat klasyfikacji wykładziny przewidzianej do zastosowania należy traktować priorytetowo. Omawiane w niniejszym artykule wykładziny POliner Hydro Glass i POliner Hydro Felt wg pkt 6.4.1.3 normy PN-EN-ISO 11295-2010 zaliczają się do kategorii A – niezależne w pełni konstrukcyjne oraz B – interaktywne połowicznie konstrukcyjne.

Prawidłowo przeprowadzone planowanie zadania inwestycyjnego, rozszerzone np. o wykonanie ultradźwiękowych badań grubości rurociągu od strony zewnętrznej, umożliwia wykonanie poprawnych obliczeń statyczno–wytrzymałościowych, z założeniem wymaganego poziomu bezpieczeństwa. Każdy przypadek należy traktować jednak indywidualnie i uwzględnić dane na temat profilu podłużnego sieci, armatury i indywidualnych warunków eksploatacyjnych. Wymiarowanie wykładzin dla przewodów ciśnieniowych jest o wiele bardziej skomplikowane niż w przypadku rurociągów bezciśnieniowych. Wybierając odpowiedni algorytm obliczeniowy, który ma prowadzić do ustalenia minimalnej wymaganej grubości ścianki, należy pamiętać o kompleksowym przeanalizowaniu warunków pracy rurociągu. Należy wziąć pod uwagę informacje o kształcie profilu podłużnego, ewentualnych łukach poziomych i pionowych, liczbie i rodzaju zainstalowanej armatury oraz możliwym występowaniu szczelin na połączeniach lub ubytków ścianek w rurociągu. Dane te w pewnych przypadkach mają bowiem istotne znaczenie dla zapewnienia długotrwałej, bezawaryjnej pracy magistrali po wykonaniu renowacji [4].

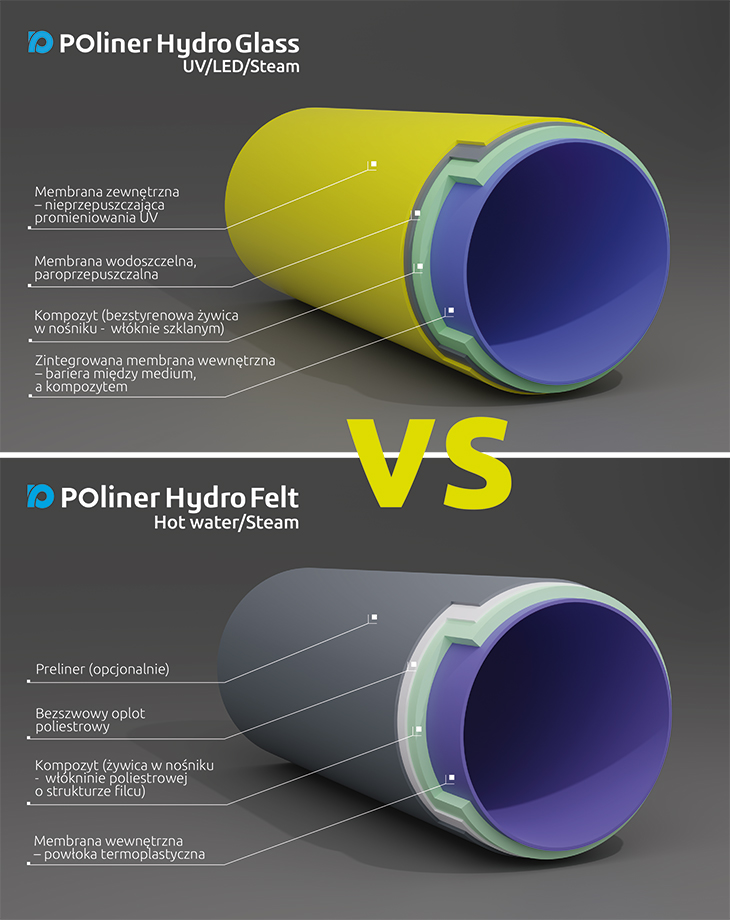

Aby dobrze poznać istotę zagadnienia, należy pokrótce przyjrzeć się różnicom w konstrukcji wykładzin szklanych i filcowych.

POliner Hydro Glass – jest wykładziną wykonaną z najwyższej jakości włókien szklanych ECR, posiadającą cienką warstwę włókniny ze zintegrowaną membraną wewnętrzną. Membrana ta stanowi barierę pomiędzy transportowanym medium a kompozytem oraz pełni funkcję uszczelniającą dla przewodu. Suchy rękaw nasączany jest żywicą poliestrową lub winyloestrową, która dzięki swojej formule, po utwardzeniu nie stanowi zagrożenia zdrowotnego lub środowiskowego i może mieć kontakt z wodą pitną.

POliner Hydro Felt – jest wykładziną wykonaną z włókniny poliestrowej o strukturze filcowej. Pokryta jest powłoką elastyczną, która po procesie inwersji pełni rolę membrany wewnętrznej. Dodatkową warstwę stanowi bezszwowy oplot poliestrowy, zwiększający wytrzymałość na ciśnienie wewnętrzne. Rękaw filcowy może być nasączony żywicą poliestrową, epoksydową lub winyloestrową.

Obie wykładziny posiadają Krajową Ocenę Techniczną oraz atest PZH, który poświadcza bezpieczeństwo ich stosowania w układach transportujących wodę pitną.

Zasadniczą cechą odróżniającą te dwie wykładziny jest sposób ich montażu: wciąganie w przypadku wykładzin szklanych i inwersja wykładzin filcowych. To właśnie sposób montażu rękawa w znaczący sposób determinuje możliwość zastosowania danej wykładziny.

Każda z tych wykładzin daje inne możliwości zastosowania i oferuje wymierne korzyści, które przekładają się na bardziej efektywne wykonanie zadania inwestycyjnego.

MOŻLIWOŚCI WYKŁADZINY SZKLANEJ

Rękaw z włókna szklanego charakteryzuje się wyższą sztywnością obwodową niż rękaw filcowy, przy jednocześnie minimalnym zawężeniu przekroju poprzecznego. POliner Hydro Glass cechuje wyższa wytrzymałość niż POliner Hydro Felt. Drugim niepodważalnym atutem wykładziny szklanej jest pełna kontrola podczas instalacji, umożliwiająca obserwację jej wnętrza podczas montażu. Dzięki kamerze zamontowanej na pierwszym wózku z lampami UV, możliwe jest monitorowanie dopasowania się wykładziny do kształtu kanału, jeszcze przed rozpoczęciem procesu utwardzania. W przypadku wystąpienia fałd umożliwia to jego ponowną kalibrację lub ewentualne wyciągnięcie wykładziny. W kolejnym etapie montażu, dzięki automatycznej kontroli procesu utwardzania sterowanej przez komputer oraz wykwalifikowanego i dobrze przeszkolonego operatora/instalatora mamy możliwość doboru optymalnego czasu przesuwu lamp, co eliminuje spalenie lub niedogrzanie wykładziny. Odpowiedni czas przesuwu lamp przekłada się na przyspieszenie procesu, a co za tym idzie skrócenie czasu instalacji i zmniejszenie zużycia paliwa. Istotne jest ciągłe monitorowanie zarówno ciśnienia i temperatury wykładziny, jak również temperatury powietrza i lamp. Z naszego doświadczenia wynika, że temperatura w wodociągu znacznie różni się od temperatury w przewodzie kanalizacyjnym, a czynnikiem wywierającym na nią wpływ jest m.in. rodzaj materiału rodzimego z jakiego powstał przewód. Czas i temperatura wygrzewania wykładzin wykorzystywanych do renowacji wodociągów znacznie różnią się w stosunku do wartości, które przyjmowaliśmy przy wykładzinach stosowanych do sieci kanalizacyjnych.

Kolejnym atutem zastosowania wykładziny szklanej w porównaniu do rękawa filcowego jest dynamika pracy. Proces instalacyjny jest o wiele szybszy. Przykładowo: przy średnicy DN400 czas instalacji wykładziny szklanej jest krótszy o połowę w porównaniu do wykładziny filcowej. Natomiast przy DN1000 proces instalacji skraca się do 1/3 tego czasu. Wybierając montaż rękawa szklanego należy również rozważyć zaletę, jaką jest ograniczenie kosztów. Nie od dziś wiadomo, że inwersja rękawów filcowych jest procesem bardziej czasochłonnym, a co za tym idzie – bardziej kosztownym.

OGRANICZENIA WYKŁADZINY SZKLANEJ

Ograniczeniem wykładziny POliner Hydro Glass jest bez wątpienia długość instalowanego rękawa, która wynika z wagi wykładziny. Montaż rękawa odbywa się za pomocą wciągarki linowej. Dlatego waga wykładziny jest czynnikiem mającym bezpośredni wpływ na długość projektowanego odcinka. Istotne znaczenie mają w tym kontekście zdolności montażowe, a w zasadzie zaplecze techniczne wykonawcy – mamy na myśli zwłaszcza długość przewodu zasilającego łańcuch lamp UV. Innym elementem mającym wpływ na długość wykładziny szklanej są zdolności produkcyjne: maksymalna długość membrany wewnętrznej (tzw. tunel) to 300 m. Kolejny problem stanowią pomiary. Dokładny pomiar średnicy wodociągu jest możliwy dopiero po jego „otwarciu”. W przypadku sieci kanalizacyjnych temat jest prosty: w dowolnym czasie przed rozpoczęciem realizacji zadania wchodzi się do studni i sprawdza średnicę kanału. Następnie od razu można zamówić rękaw. W przypadku wodociągu nie jest to możliwe. Należy najpierw wykonać wykop technologiczny i rozciąć wodociąg. Dopiero wtedy można dokonać właściwego pomiaru, niezbędnego do zamówienia i wyprodukowania rękawa. Ta okoliczność ma wpływ na ogólny czas realizacji zadania, ale nadal jest to rozwiązanie szybsze od technologii w pełni wykopowych. Parametrem, który w znaczny sposób ogranicza możliwość wykorzystania wykładziny szklanej jest ukształtowanie wodociągu, a dokładniej występujące na trasie jego przebiegu łuki, które musi pokonać wykładzina. Co istotne: rękawy szklane wytwarzane metodą nawojową posiadają znacznie większą zdolność ich pokonywania. Planując renowację magistrali, która pokonuje na swojej trasie ostre lub łagodne łuki, należy zawsze dokładnie sprawdzić rurę macierzystą. Łuki mogą bowiem powodować brak pełnego dolegania wykładziny do ścianki starego przewodu, w wyniku czego tworzą się tzw. pustki powietrzne. Ich powstanie może doprowadzić do całkowitego zniszczenia wykładziny (dzieje się tak przy braku współpracy pomiędzy wykładziną a starym rurociągiem). Maksymalny łuk, jaki jest w stanie pokonać rękaw szklany składany na zakładkę, wynosi 15 stopni. Innym utrudnieniem, z jakim muszą zmierzyć się firmy wykonujące bezwykopową renowację magistral wodociągowych, jest ich integracja z przyłączami wodociągowymi. Przy obecnie stosowanych metodach konieczne jest wykonanie wykopu. Jedynym dostępnym na rynku rozwiązaniem jest zastosowanie trójnika i manszet doszczelniających. W celu usprawnienia prac renowacyjnych na magistralach wodociągowych, w ramach projektu badawczo-rozwojowego w jednej ze spółek Blejkan Holding trwają prace nad stworzeniem innowacyjnego rozwiązania, które w znaczny sposób ograniczy liczbę wykopów poprzez zastosowanie spoiwa łączącego rękaw stosowany do renowacji z istniejącą rurą w miejscu przyłącza.

MOŻLIWOŚCI WYKŁADZINY FILCOWEJ

Niezaprzeczalnym atutem wykładzin filcowych jest ich elastyczność i dopasowanie. Są bardziej podatne na wypełnienie wszelkich nierówności geometrycznych i swobodnie pokonują łuki do 30 stopni. W tej kategorii stanowczo wygrywają z rękawami szklanymi. Inną zaletę stanowi długość rękawa, który instalowany inwersyjnie pozwala na planowanie odcinków o wiele dłuższych niż w przypadku wykładziny szklanej. Instalacje o długości ponad 300 m przy większych średnicach, np. DN1000, nie stanową tu większego problemu. Oczywiście na wagę wykładziny ma wpływ nie tylko długość odcinka, ale również średnica i grubość ścianki. Podczas montażu wykładzina z reguły podawana jest do wieży inwersyjnej przez hydrauliczny dźwig samochodowy, więc wagowo mamy dużo większe pole manewru niż w przypadku wykładzin szklanych. Ograniczenie stanowi tylko transport (należy mieć na uwadze wagę i gabaryty wykładziny oraz sposób jej przechowywania podczas transportu) i moc pieców grzewczych.

OGRANICZENIA WYKŁADZINY FILCOWEJ

Większość ograniczeń związanych z zastosowaniem wykładziny filcowej jest tożsama z tymi, które są udziałem wykładzin szklanych. Mowa o wspomnianych wcześniej pomiarach, łukach i przyłączach wodnych. Głównym ograniczeniem rękawa filcowego jest brak pełnej kontroli podczas instalacji. Instalując rękaw w sposób inwersyjny nie jesteśmy w stanie w żaden sposób kontrolować wnętrza wykładziny, zarówno podczas jej „wejścia” w przewód, jak i jej wygrzewania. Rękaw zalewany jest wodą lub wypełniany parą. Nie ma w nim żadnej kamery, która dawałaby podgląd na to, co dzieje się wewnątrz. Jedyną metodą kontroli instalacji jest obserwowanie procesu wygrzewania na termoparach. Minusem wykładzin filcowych jest także koszt instalacji. Instalacja rękawa poprzez inwersję z reguły generuje większe koszty. Wpływ na to mają m.in. wynajem dźwigu lub HDS-a (jeżeli wykonawca nie posiada własnego), większa liczba roboczogodzin, zużycie oleju opałowego i wody niezbędnych do inwersji i wygrzania wykładziny oraz jej późniejsze odprowadzenie.

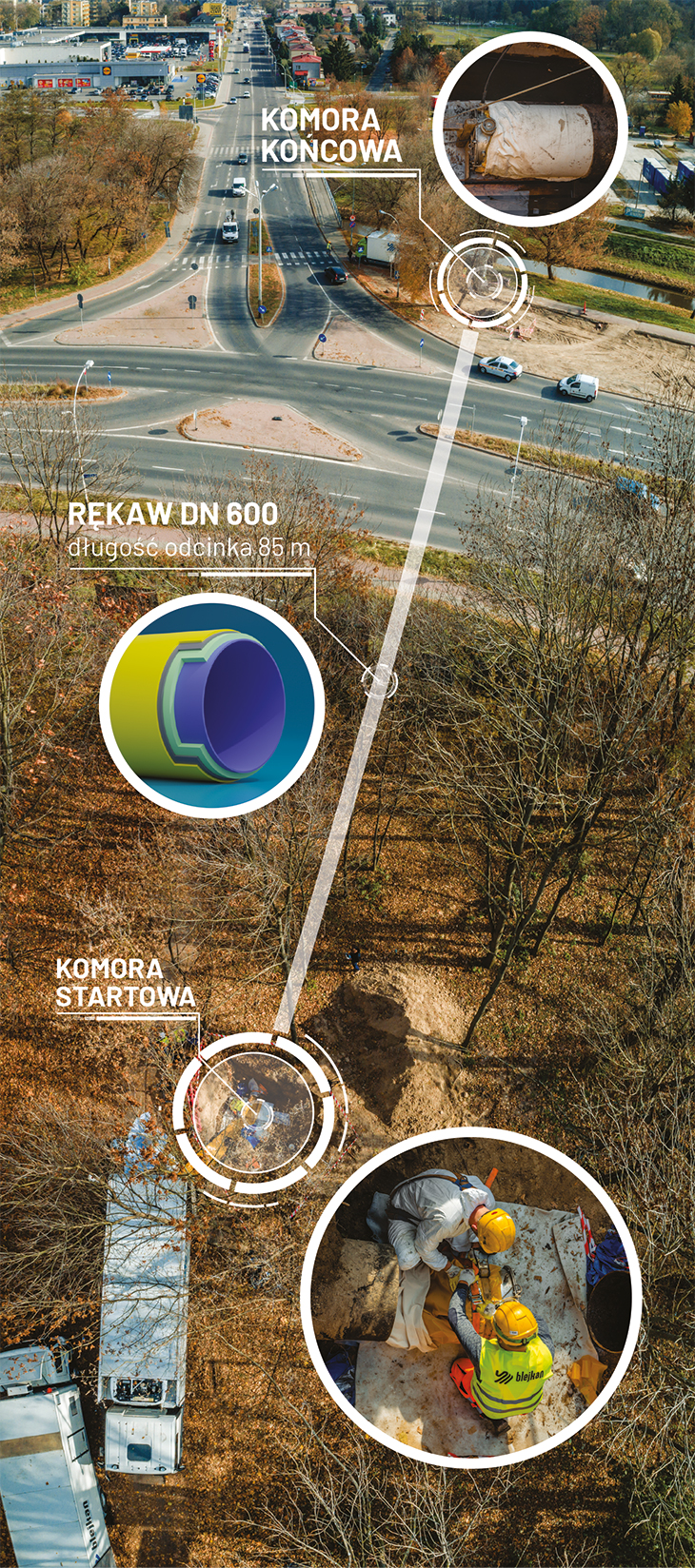

Przykładową realizacją przedstawiającą możliwości i korzyści, jakie niesie za sobą renowacja bezwykopowa sieci ciśnieniowej, jest niedawno wykonana, za pomocą rękawa szklanego POliner Hydro Glass utwardzonego promieniami UV, odnowa magistrali wodociągowej DN600/10 w Zamościu. Magistralę wykonano około 40 lat temu z rur żeliwnych. Jest jednym z trzech rurociągów, który zaopatruje w wodę mieszkańców Zamościa. Jej długość wynosi 85 m, a trasa przebiegu zlokalizowana jest pod DK nr 74 w ul. Dzieci Zamojszczyzny.

Zadanie to zostało podzielone na kolejne etapy:

1. odcięcie odpływu wody,

2. wykonanie wykopów technologicznych,

3. wykonanie wcinek i odwodnienie magistrali,

4. czyszczenie rurociągu,

5. instalacja wykładziny szklanej POliner Hydro Glass,

6. montaż manszet uszczelniających,

7. montaż armatury,

8. próba ciśnieniowa,

9. płukanie i dezynfekcja,

10. zasypanie wykopów technologicznych i odtworzenie nawierzchni.

Jak widać na fot. 1, ograniczenie ingerencji w infrastrukturę było kluczową korzyścią wynikającą z zastosowania technologii bezwykopowych podczas realizacji tego zadania. Redukcję CO2 należy w tym przypadku traktować jako dodatkową korzyść. Koszty zostały znacząco zmniejszone dzięki uniknięciu konieczności odtwarzania nawierzchni asfaltowej. Warto też podkreślić eliminację uciążliwości w ruchu drogowym i krótszy okres realizacji zadania niż w przypadku tradycyjnej przebudowy wykopowej. Czas realizacji tego zadania metodą tradycyjnego wykopu szacowano wstępnie na 16 tygodni. Dzięki zastosowaniu techniki bezwykopowej finalnie projekt zamknął się w 3 tygodniach. Wynoszący 16 tygodni termin realizacji wykopowej determinowały głównie uzgodnienia z GDDKiA. Natomiast bezwykopowa realizacja projektu w ciągu 3 tygodni odbyła się w praktyce bez ingerencji w ruch drogowy.

Podsumowując, zastosowanie wykładzin szklanych jest korzystniejsze w przypadku, gdy mamy do czynienia z niezbyt długimi prostymi instalacjami, wymagającymi dużej sztywności obwodowej i małego ograniczenia średnicy. Dotyczy to szczególnie przewodów o małych średnicach (DN200-DN600) stosowanych podczas prac w miastach, gdzie liczy się szybkość instalacji ze względu na ograniczenia w ruchu drogowym. Wykładziny filcowe natomiast warto stosować, gdy instalacja prowadzona jest na długich odcinkach i/lub dużych średnicach, kiedy występują znaczące zmiany kształtu, łuki, ubytki materiału, a także gdy wodociąg biegnie pod drogami o dużym natężeniu ruchu (transport ciężki) lub torowiskami.

LITERATURA

[1] Popa A., Gordon P.: Wymagania materiałowe dla technologii bezwykopowych.

II Konferencja techniczna Sieci kanalizacyjne i wodociągowe z tworzyw sztucznych. Słok koło Bełchatowa, 2008.

[2] Kuliczkowski A.: Zalety bezwykopowych technologii budowy i odnowy sieci infrastruktury podziemnej. „Nowoczesne Budownictwo Inżynieryjne” 2011, nr 4, s. 44-47.

[3] PN-EN ISO 11295: Klasyfikacja oraz informacje do projektowania systemów przewodów rurowych z tworzyw sztucznych stosowanych do renowacji.

[4] Dr inż. Nienartowicz B.: Normy i wytyczne do projektowania i wykonawstwa renowacji rurociągów ciśnieniowych z wykorzystaniem wykładzin CIPP. „Inżynieria Bezwykopowa”, 4/2021, s. 66-67.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo Inżynieria Bezwykopowa 2/2022 [86]](https://inzynieria.com//uploaded/magazines/cover_ib86.jpg)