Współpraca z geotechnikami na etapie przetargowym, dodatkowe badania gruntu i otwartość na optymalizacje może nie tylko skrócić czas realizacji, ale znacznie przyczynić się do zmniejszenia emisji CO₂ w trakcie wykonywania robót. O tym, że warto rozmawiać już na etapie tworzenia koncepcji i o tym, jakie walory ma tego rodzaju współpraca, opowiada Sławomir Hołda, projektant, Soletanche Polska i autor rozwiązania geotechnicznego projektu Sądu Rejonowego w Toruniu.

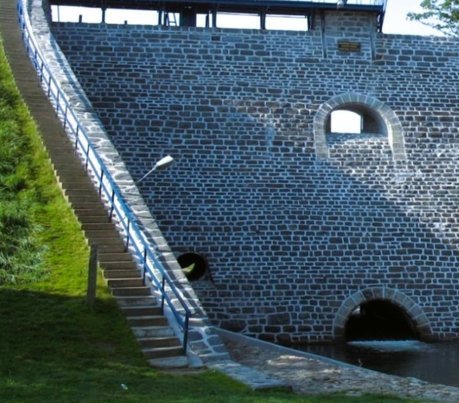

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu. Fot. Soletanche Polska sp. z o.o.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu. Fot. Soletanche Polska sp. z o.o.

Rzeczywistość przetargowa, w szczególności w kontekście realizacji obiektów o przeznaczeniu publicznym, nie daje zbyt wiele przestrzeni do optymalizacji. Po zatwierdzeniu oferty generalnego wykonawcy przez inwestora w zasadzie nie ma już pola manewru w zakresie jakichkolwiek zmian w projekcie. Umowa zostaje podpisana i często dopiero wtedy podczas konkursu ofert skierowanego do podwykonawców padają pytania o to, czy można dane zadanie wykonać w inny sposób. Równie często pada odpowiedź, że byłoby to możliwe, ale zapisy w umowie nie pozwalają na ingerencję.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu - wykop wstępny i kotwienie. Fot. Soletanche Polska sp. z o.o.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu - wykop wstępny i kotwienie. Fot. Soletanche Polska sp. z o.o.

Po co optymalizować?

W geotechnice nie ma jednego słusznego rozwiązania. Ten sam problem można rozwiązać na wiele sposobów. Po co w takim razie optymalizować rozwiązania bazowe, skoro z założenia są one tak samo dobre, jak te optymalizowane? Z pozoru nie ma żadnego sensu. W praktyce jednak powodów jest wiele. Szczególnie istotne wydaje się być skrócenie czasu realizacji inwestycji. Od razu nasuwa się stwierdzenie „czas to pieniądz”, ale nie jest to jedyny pozytywny skutek optymalizacji.

Optymalizujemy poprzez redukcję

Jako Soletanche Polska, w ślad za strategią grupy VINCI Construction, której jesteśmy częścią, postawiliśmy sobie za cel optymalizowanie projektów geotechnicznych w taki sposób, aby ograniczyć użycie surowca oraz skrócić czas realizacji. Po co to wszystko? To nasz wkład, jako odpowiedzialnego przedsiębiorstwa, w ogólnoświatową potrzebę zredukowania emisji CO₂.

Kiedy jest najlepszy czas na optymalizację?

Z mojego doświadczenia wynika, że optymalizując zakres geotechniczny już na etapie koncepcji projektowej i wyceny prac, jesteśmy w stanie dobrać najlepsze z możliwych rozwiązań. To moment, w którym możemy rozważać najwięcej wariantów, wybierając ten, który spełnia nasze wyżej wspomniane założenia. Jest też czas na ewentualne dodatkowe sprawdzenie warunków i parametrów gruntowych - mówi Sławomir Hołda.

Niestety, firmy geotechniczne wciąż mierzą się z niechęcią inwestorów do wykonywania szczegółowych badań gruntu. To duży błąd. Najważniejszą częścią konstrukcji są fundamenty. Ich wytrzymałość i stateczność zależy od tego, jak dobrze dobrane są do warunków gruntowych. Aby umożliwić ekspertom z zakresu geotechniki zaproponowanie odpowiedniej technologii i opracowanie optymalnego, ale jednocześnie bezpiecznego rozwiązania, kluczowe jest właściwe rozpoznanie geotechniczne podłoża, dlatego niezbędne są szczegółowe badania. Jak sobie z tym radzić? Sprawdzać. Jeśli mamy czas i możemy zlecić dodatkowe badania gruntu, zawsze to robimy. Upewniamy się w ten sposób, że nasze rozwiązania w danych warunkach gruntowych spełnią swoją rolę, że zachowamy jakość Soletanche Polska, że nie napotkamy na drodze kolizji i odstępstw od dokumentacji geologicznej, które nie tylko spowolnią prace, ale także mogą prowadzić do niepotrzebnego wzrostu kosztów realizacji robót po stronie inwestora w związku z koniecznością zmiany technologii lub doprojektowania i wykonania dodatkowych elementów - dodaje.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu - widok na przesłonę kopaną. Fot. Soletanche Polska sp. z o.o.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu - widok na przesłonę kopaną. Fot. Soletanche Polska sp. z o.o.

Fundamentem jest zaufanie #BuildOnTrust

Aby to było możliwe, przede wszystkim musimy pracować z klientem/generalnym wykonawcą czy inwestorem, który traktuje nas jak partnera, z którym wspólnie przygotowuje koncepcje i rozwiązuje problemy. Przykładem takiej współpracy jest realizacja zakresu geotechnicznego pod budynek Sądu Rejonowego w Toruniu. Tu przygotowywaliśmy koncepcję wspólnie z generalnym wykonawcą, firmą Warbud SA, z którą dzielimy wspólne wartości - wskazuje Sławomir Hołda.

Założenia projektowe

Zadaniem Soletanche było zrealizowanie obudowy wykopu pod budynek Sądu Rejonowego w Toruniu. Nowy budynek ma od pięciu do sześciu kondygnacji nadziemnych z wewnętrznymi atriami oraz jednokondygnacyjne podpiwniczenie na powierzchni ponad 5000 m2. Obiekt zlokalizowany jest przy Placu Zwycięstwa na mocno zurbanizowanym obszarze, co wymaga zastosowania odpowiedniej technologii oraz realizacji prac w sposób eliminujący negatywny wpływ na otoczenie.

W tym projekcie architektura budynku i warunki geologiczne postawiły nam dwa zadania:

- zabezpieczenie skarp wykopu o różnicy wysokości ponad 5 m celem umożliwienia realizacji prac w bezpieczny sposób w bezpośrednim sąsiedztwie ruchliwych ulic oraz istniejących zabudowań;

- umożliwienie realizacji prac w „suchym wykopie” pomimo wysokiego poziomu wód gruntowych, które na tym obszarze występują około 2 m poniżej terenu.

Rozwiązanie – zbrojona przesłona kopana zagłębiona do warstw nieprzepuszczalnych

Pomimo tego, że odkrycie obudowy wykopu nie było duże, to projekt nadal wymagał szczegółowego podejścia, aby realizacja zakończyła się sukcesem – wspomina projektant.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu - widok na przesłonę kopaną. Fot. Soletanche Polska sp. z o.o.

Pierwszym i jednocześnie najważniejszym zadaniem było wykonanie odpowiednich badań gruntowych i dobranie odpowiedniej technologii obudowy wykopu. Dokumentacja geologiczna, którą dysponowaliśmy na początku, była miejscami wykonana zbyt płytko i nie sięgała warstwy gruntów nieprzepuszczalnych. Wspólnie z Warbud SA wykonaliśmy dodatkowe rozpoznanie geologiczne, które potwierdziło nasze przypuszczenia o występowaniu ciągłej warstwy gruntów nieprzepuszczalnych, którą można było wykorzystać jako naturalną przesłonę przeciwfiltracyjną. Dodatkowo zdecydowaliśmy się na zastosowanie technologii Slurry Trench, która umożliwia 100% weryfikację w trakcie wykonawstwa czy obudowa dogłębiana jest do warstwy gruntów spoistych - tłumaczy.

Nadzór budowy na bieżąco weryfikuje zgodność wydobywanego gruntu z dokumentacją geologiczną i w przypadku braku dogłębienia do warstwy nieprzepuszczalnej od razu podejmowana jest decyzja o przegłębieniu przesłony w celu uniknięcia powstania okna hydraulicznego, co jest mocno utrudnione w przypadku innych technologii. Dodatkową zaletą tej technologii jest całkowicie bezwibracyjne i bezudarowe wykonywanie prac, co ma szczególne znaczenie przy inwestycjach realizowanych w obszarach zurbanizowanych.

Drugim zadaniem, które wymagało od nas dużej szczegółowości przy projektowaniu oraz precyzji przy wykonawstwie, była realizacja kotew gruntowych w terenach miejskich przy gęstej infrastrukturze podziemnej, w tym sieci gazowe, wodociągowe, kanalizacyjne czy przewody energetyczne i teletechniczne. Soletanche Polska ma bardzo duże doświadczenie w realizacji kotew gruntowych na obszarach zurbanizowanych, stąd przy zastosowaniu bezpiecznych odległości od sieci i dostosowaniu kątów nachylenia kotew na poszczególnych odcinkach udało się wyeliminować kolizje z uzbrojeniem podziemnym oraz w bezpieczny sposób zrealizować prace – wyjaśnia Hołda.

Zielony efekt uboczny

Niewątpliwie ekologia jest jednym z tych aspektów, które coraz częściej wpływają na wiele obszarów naszego funkcjonowania. Budownictwo jest tą gałęzią przemysłu, w której wprowadzenie wszelkiego rodzaju istotnych zmian w technologiach czy też innowacji jest bardzo czasochłonne. Wiąże się to na pewno z ogromnym nakładem kosztów, jaki jest wymagany przy wprowadzaniu takich zmian. Stąd też stosunkowo powolne przestawianie się budownictwa na tory ekologii. Jednak już teraz możemy zauważyć proekologiczne inicjatywy pojawiające się wśród firm budowlanych. Również w Soletanche Polska od zeszłego roku wdrażana jest idea „Green is Great” poprzez szereg akcji oraz zmian wprowadzanych przez kierownictwo firmy. Zastosowaną na budowie w Toruniu technologię także możemy wpisać w tę politykę. Rozwiązanie alternatywne – palisada DSM wraz z poziomą przesłoną jet grouting wymagałaby wbudowania ponad 1500 ton cementu, podczas gdy nasze rozwiązanie w technologii Slurry Trench pozwoliło na ograniczenie zużycia spoiwa o ponad 60%. Dodatkowo zbrojenie przesłony po wykonaniu „stanu 0” zostało przez nas odzyskane i wykorzystane przy wykonywaniu innych projektów w podobnych technologiach, co także zredukowało zużycie surowców wykorzystanych do wzniesienia obiektu Sądu Rejonowego - opowiada projektant.

Zabezpieczenie skarp wykopu pod budynek Sądu Rejonowego w Toruniu - widok na przesłonę kopaną. Fot. Soletanche Polska sp. z o.o.

Wydajność kopania samej obudowy Slurry Trench jest porównywalna do innych metod (np. DSM czy ścianki szczelne), jednak, jeśli (tak jak w przypadku Sądu Rejonowego w Toruniu), stosując tę technologię wyeliminujemy konieczność wykonywania poziomej przesłony przeciwfiltracyjnej, bardzo mocno zyskujemy na czasie. Przykładowo dla budowy w Toruniu termin realizacji obudowy Slurry Trench wyniósł około półtora miesiąca, gdzie rozwiązanie alternatywne zawierające przesłonę jet grouting zajęło by około trzy miesiące. Znacząco skróciliśmy nasze odziaływanie na placu budowy, co przełożyło się na zmniejszenie emisji CO₂.

Wspólne rozwiązywanie problemów i zaufanie było kluczem do sukcesu

Tę realizację udało się wykonać w sposób sprawny i efektywny, ponieważ zaistniało kilka bardzo ważnych aspektów. Pracowaliśmy nad koncepcją geotechniczną na początku procesu przetargowego – zainwestowano w odpowiednie rozpoznanie poprzez dodatkowe badania gruntu. Generalny wykonawca współpracował i wspólnie z nami rozwiązywał problemy. Bardzo istotna była również stała współpraca podczas realizacji pomiędzy działem ofertowo-projektowym a nadzorem budowy. Staramy się włączać w cały proces nasz pion realizacyjny już w trakcie opracowywania koncepcji projektowej na etapie ofertowania. Współpraca ta zacieśnia się tym bardziej, im dalej jesteśmy w całym procesie – na etapie projektowania staramy się omawiać zaproponowane przez projektanta rozwiązania z kierownikiem, który będzie tę budowę realizował. Natomiast już na etapie wykonawstwa pion realizacyjny często wraca do nas z prośbą o wprowadzenie drobnych zmian celem usprawnienia procesu produkcji. Dzięki współpracy jesteśmy w stanie realizować prace szybciej, bezpieczniej i z korzyścią dla wszystkich stron – podsumowuje Sławomir Hołda

Więcej na temat technologii Slurry Trench

Przesłony kopane wykonywane są w technologii wykopu wąskoprzestrzennego poprzez wydobywanie urobku przy pomocy chwytaka (hydraulicznego lub mechanicznego). Wraz z postępem wykopu sekcja przesłony zostaje wypełniona zawiesiną bentonitowo-cementową zabezpieczającą ściany wykopu przed osuwaniem się do jego wnętrza. Po wykonaniu wykopu na projektowaną głębokość pozostawia się zawiesinę bentonitowo-cementową do stężenia i uzyskania właściwości uszczelniających. Kolejne sekcje kopane są naprzemiennie, tak aby w efekcie końcowym uzyskać ciągłą przesłonę ograniczającą filtrację wody. Do wykopu wąskoprzestrzennego wprowadza się zbrojenie w postaci kształtowników stalowych typu IPE lub HEB.

Do podstawowych zalet proponowanej technologii należą:

- bezwibracyjne i bezudarowe prowadzenie prac;

- możliwość weryfikacji założeń projektowych dogłębienia obudowy do warstwy nieprzepuszczalnej (w trakcie kopania prowadzi się nadzór nad zgodnością wydobywanego urobku z dokumentacją geologiczną);

- możliwość wykonywania obudowy nawet do głębokości przekraczających 30 m.

Przeczytaj także: Realizujemy projekty ważne dla pokoleń

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!