– Powodem, dla którego zaproponowaliśmy takie rozwiązanie, jest eliminacja konieczności zastosowania rozparcia wewnątrz konstrukcji. Jako pierwsi w Polsce zrealizowaliśmy takie rozwiązanie w jednej z hut w 2006 r. Od tego czasu z powodzeniem stosujemy je wykonując szyby górnicze, podziemne silosy czy zbiorniki – wyjaśnia Hubert Tomczak, współautor koncepcji projektowo-wykonawczej i dyrektor zarządzający Soletanche Polska. Zrealizowany szacht wykonany został w technologii ścian szczelinowych w systemie połączeń CWS® na planie koła. Zadanie jest częścią procesu realizacji projektu budowy tunelu średnicowego.

Fot. Soletanche

Fot. Soletanche

W ramach kontraktu z generalnym wykonawcą, konsorcjum Przedsiębiorstwa Budowy Dróg i Mostów Mińsk Mazowiecki sp. z o.o. (PBDiM) oraz Energopolu-Szczecin, Soletanche Polska wykonuje projekt oraz prowadzi prace w obrębie dwóch strategicznych obiektów: komory, z której wystartuje największa w Polsce tarcza TBM (średnica 13,04 m), usytuowanej między ulicami Stolarską i Odolanowską oraz komory dla mniejszej tarczy TBM (średnica 8,7 m), zlokalizowanej przy ul. Długosza. Przedmiotem zadania jest wykonanie fundamentowania specjalistycznego.

Inwestorem obiektu realizowanego w ramach projektu Udrożnienie Łódzkiego Węzła Kolejowego (TEN-T), Etap II, Odcinek Łódź Fabryczna – Łódź Kaliska / Łódź Żabieniec są PKP Polskie Linie Kolejowe S.A. (PKP PLK). Projekt jest współfinansowany w ramach Programu Operacyjnego Infrastruktura i Środowisko. Wartość projektu wynosi 1 764 333 383,70 zł, z czego dofinansowanie unijne to 1 434 417 385,13 zł.

Celem projektu jest budowa podziemnego tunelu, który ma połączyć ze sobą dwa dworce: dworzec Łódź Kaliska z dworcem Łódź Fabryczna. W ten sposób obiekt w centrum miasta zmieni swoje przeznaczenie użytkowe: ze stacji krańcowej stanie się w stacją przelotową.

Plac budowy komory przy ul. Odolanowskiej

Fot. Soletanche

Rozwiązanie Soletanche referencją dla pozostałych komór tunelu średnicowego

Zaproponowane przez Soletanche rozwiązanie w postaci szachtów realizowanych w technologii ścian szczelinowych w systemie połączeń CWS® (technologia opatentowana przez Soletanche Bachy) na planie koła, jest realizowana w ramach wykonywanych przez Soletanche obiektów, jak również w przypadku pozostałych komór tunelu średnicowego.

Fot. Soletanche

Fot. Soletanche

35-metrowe ściany szczelinowe w systemie połączeń CWS® na planie koła

Tak w skrócie można opisać technologię wykonania tego obiektu. Szacht jest częścią komory startowej dla tarczy TBM o średnicy 13,04 m. Obiekt składa się z dwóch szybów, zachodniego i wschodniego, zrealizowanych w technologii ścian szczelinowych oraz łącznika wraz z baretami kotwiącymi płytę fundamentową, zrealizowanym w tej samej technologii. Szyby startowe mają kształt okręgu. Grubość ścian szybów startowych wynosi 80 cm. Głębokość ścian szybów to 35 m p.p.t.

Fot. Soletanche

Fot. Soletanche

Szacht w liczbach

- Głębokość ścian szczelinowych – 35 m

- Średnica szachtu – ponad 30 m

- Zużycie betonu – ponad 3100 m³

- Zamontowano kosze zbrojeniowe o wadze – ponad 200 ton

Komora dla dużej maszyny TBM będzie miała 26,5 m głębokości oraz do 30 m szerokości.

Podobny schemat jest realizowany dla mniejszej komory, z której ma wystartować tarcza TBM o średnicy 8,7 m (takiej wielkości tarcza drąży tunele warszawskiego metra). Wykonanie komory startowej w postaci okręgu o wewnętrznej średnicy 24 m w technologii ścian szczelinowych.

Eliminacja rozparcia a czas i koszty realizacji

Coraz ważniejszą dla inwestorów kwestią, rozważaną podczas analizowania ofert wykonawczych, jest nie tylko cena związana z realizacją danej koncepcji geotechnicznej, ale również czas, jaki dzięki niej można zyskać na dalszym etapie prac budowalnych.

W ramach tego zadania wykonaliśmy projekt zamienny budowlany i wykonawczy, w którym zastosowaliśmy kilka innowacyjnych rozwiązań, które mają pomóc generalnemu wykonawcy

w sprawnej realizacji konstrukcji żelbetowej. Szachty w kształcie koła, 1,5 m szerokości ściana szczelinowa łącznika, to wszystko ma pomóc wygodnie realizować dalszy zakres prac, redukując konieczność zastosowania rozparcia – zdradza Tomczak.

Jedną z tych innowacji jest zamiana tradycyjnego kształtu szachtu komory – kwadratowego, trapezowego na cylindryczny. Stosując to rozwiązanie, nie tylko oszczędzamy czas, który musielibyśmy poświęcić na powieszenie, a następnie demontaż konstrukcji służących rozparciu. Zyskujemy również możliwość swobodnego operowania podczas prac ziemnych. Wewnętrzne rozparcie mogłoby utrudniać prowadzenie wykopu, realizację prac na powierzchni w bezpośrednim sąsiedztwie szybu oraz docelowo opuszczenia do wnętrza komory tarczy TBM.

Przy prawidłowym uformowaniu w gruncie ciągłej i gładkiej (w sensie matematycznym) powierzchni obudowy nie ma potrzeby stosowania elementów rozparcia: w konstrukcji panuje stan naprężeń ściskających, a lokalne naprężenia rozciągające mogą się pojawić na skutek niesymetryczności obciążeń lub niesymetryczności przemieszczeń, spowodowanej np. nierównomiernych odkopywaniem lica ścian szczelinowych.

W ten sposób mogą powstawać głębokie szyby wykonywane z powierzchni terenu bez rozparcia tymczasowego. Materiałem uciągającym, zapobiegającym ewentualnemu klawiszowaniu sekcji, mogą być w razie potrzeby żelbetowe pierścienie wykonywane jako zwieńczenie ściany (oczep) lub w trakcie pogłębiania wykopu zasadniczego jako żebra poprzeczne co około 5 do 15 m.

Właściwości przeciwfiltracyjne a rozwiązania kołowe

Fot. Soletanche

Fot. Soletanche

Rozwiązanie to świetnie sprawdza się nawet w trudnych warunkach gruntowych i wysokim poziomie wód gruntowych. Szczelność konstrukcji zapewnia opatentowane przez grupę Soletanche Bachy rozwiązanie w postaci systemu ciągłego złącza wodoszczelnego CWS® (ang. Continuous Water Stop). Polega ono na wprowadzeniu uszczelki CWS® między sąsiadujące sekcje ścian i przecięciu drogi filtracji wody przez najsłabsze pod tym względem miejsce czyli złącze pomiędzy dwoma panelami ścian szczelinowych. Dodatkowo konstrukcja szachtu może być zagłębiona do warstw słaboprzepuszczalnych, czyli pokładów gruntów spoistych.

Podziemne obiekty okrągłe mogą mieć średnicę od kilku do kilkudziesięciu metrów. W zależności od wielkości coraz mniejszy wpływ na „dopasowanie” do okręgu ma prostoliniowość poszczególnych elementów.

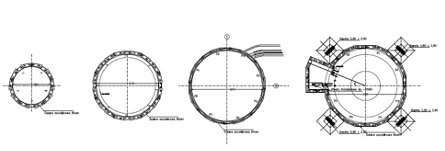

Przykładowe rzuty okrągłych ścian szczelinowych. Rys. Soletanche

Przykładowe rzuty okrągłych ścian szczelinowych. Rys. Soletanche

Niestety, im większa średnica, tym więcej połączeń poszczególnych sekcji, jednak wykorzystanie systemu CWS® pozwala zminimalizować wpływu na ilość przeciekającej wody. Zastosowanie grubych ścian oraz betonu odpowiedniej klasy pozwala z powodzeniem wykonywać zbiorniki retencyjne na wodę opadową lub zbiorniki na ścieki czy odpady.

Jak przebiegają prace w ramach zakresu zakontraktowanego przez Soletanche Polska?

Wykop łącznika pomiędzy szachtami. Fot. Soletanche

Wykop łącznika pomiędzy szachtami. Fot. Soletanche

Obecnie realizowany jest wykop w miejscu łącznika między szybem zachodnim a wschodnim, w ramach komory odolanowskiej. Przystąpiono do realizacji drugiego etapu prac związanych z wykonaniem wzmocnienia terenu w celu zagwarantowania stabilności czoła tarczy oraz uszczelnienie szczeliny obwodowej (tzw. plug-out i plug-in). W tym przypadku zostanie zastosowana technologia jet-grouting Zakończono realizację ściany szczelinowych zachodniego szachtu. Docelowo komora dla dużej maszyny TBM będzie miała 26,5 m głębokości oraz do 30 m szerokości.

Na placu budowy drugiej komory dla małej tarczy TBM zakończono realizację ścian szczelinowych komory. Obecnie trwa wykop wraz z kotwieniem ściany.

Połączenie dworców Łódź Fabryczna i Łódź Kaliska plasuje miasto, również z racji jego centralnego położenia, na pozycji jednego z ważniejszych węzłów komunikacyjnych w Polsce. Cieszymy się, że możemy brać czynny udział w tak ważnej realizacji, wypełniając tym samym misję naszego przedsiębiorstwa, jaką jest realizacja obiektów ważnych dla pokoleń. Jestem przekonany, że realizując fundamenty obiektów kolejowych wspieramy niskoemisyjny transport szynowy i tym samym dokładamy „przysłowiową cegiełkę” do obniżenia emisji CO2 – puentuje Hubert Tomczak.

Zobacz także materiał wideo:

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.