Z tekstu dowiesz się: jakie zadania wykonywała firma BDC Poland, jaki system płuczkowy został zastosowany, jakich środków specjalnych należało użyć, by rozwiązać problem z serwisem TBM.

FOT. 1.| Inżynierowie BDC w trakcie budowy tunelu pod Świną

FOT. 1.| Inżynierowie BDC w trakcie budowy tunelu pod Świną

Firma BDC International od 1976 roku obsługuje projekty inżynieryjne na całym świecie. Nie tylko jako producent chemii wiertniczej, ale również jako dostawca kompleksowych rozwiązań technicznych. W 2021 roku przedstawiciele spółki córki, tj. BDC Poland, obsługiwali projekt budowy połączenia drogowego pod Świną znany pod nazwą „TUNEL ŚWINOUJŚCIE”. Celem głównym przedsięwzięcia było skomunikowanie terenów wyspy Uznam i Wolin. Zadanie to wiązało się z szeregiem wyzwań inżynieryjnych, w których wiedza, doświadczenie i zastosowane środki firmy BDC okazały się kluczowe.

Nasze działania skupiły się na następujących obszarach:

1. określenie parametrów i dostawy sytemu płuczkowego dla TBM,

2. dobór flokulantów do systemu oczyszczania płynu wiertniczego,

3. zastosowania środków specjalnych dla pojawiających się w trakcie realizacji projektu wyzwań inżynieryjnych.

System płuczkowy

Właściwy płyn wiertniczy powinien być dobrany do warunków geologicznych i parametrów technicznych projektu. Bardzo często jednak mamy do czynienia z różnymi uwarunkowaniami, które trzeba brać pod uwagę, aby projektowany płyn spełniał zadania nie tylko pod względem sztuki wiertniczej, ale również, by mógł zostać procesowany w dostępnych warunkach sprzętowych, takich jak mieszalnik, stacja flokulacyjna, posiadane sita itp. Kolejnym aspektem są przyzwyczajenia ekipy wiercącej. Bardzo często stają się one wyzwaniem i wymuszają pogodzenie rzeczy z założenia nie do pogodzenia.

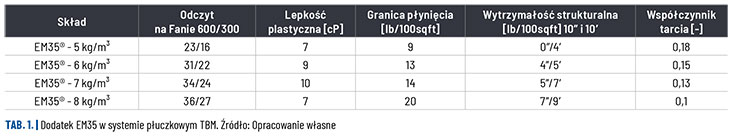

Zaoferowany system oparty na bentonicie Swellgel MA był modyfikowany nie tylko na miejscu w czasie prowadzenia prac, ale również w sferze produkcyjnej. Charakteryzował się niewielką lepkością umożliwiającą zwiększanie fazy stałej oraz płaską krzywą przepływu. Dodatkowym elementem składowym był produkt EM35®. Jest to wyjątkowa mieszanka polimerowa w płynie. Produkt pozwala na szeroki zakres zastosowań. W odpowiednich dawkach działa jako flokulant, zapobiega hydratacji skał ilastych i znacząco redukuje tarcie. Materiał ten wielokrotnie sprawdził się w najtrudniejszych pracach inżynieryjnych. Jako składnik płynu wiertniczego jest nieodzownym składnikiem „produktów ratunkowych” w momencie zakleszczenia przewodu wiertniczego. EM35® jest płynnym dodatkiem do płuczki wiertniczej bazującym na emulsji wielocząsteczkowego polimeru. Produkt jest łatwo rozpuszczalny w wodzie i ma działanie wielofunkcyjne.

FOT. 2.| Inżynierowie BDC w trakcie budowy tunelu pod Świną

FOT. 2.| Inżynierowie BDC w trakcie budowy tunelu pod Świną

Dodatek Polimeru EM35® do płuczki powoduje:

• powstawanie otoczek kapsułujących i redukcję hydratacji przewiercanych skał ilastych,

• stabilizację ściany otworu wiertniczego,

• zwiększenie lepkości płuczki,

• poprawę zdolności płuczki do oczyszczania narzędzia wiercącego i wynoszenia urobku z otworu wiertniczego,

• zmniejszenie momentu obrotowego i sił tarcia przy wyciąganiu żerdzi wiertniczych poprzez poprawę właściwości smarnych płuczki,

• przy małych stężeniach 10-100 g/m3 powoduje flokulację zwiercin i zapobiega dyspersji fazy stałej w płuczce.

Charakteryzuje się znaczną redukcją sił tarcia, co było zjawiskiem szczególnie pożądanym w prowadzonych pracach (tab. 1).

Powyższe cechy zaproponowanego płynu, tj. płaska krzywa przepływu oraz obniżony współczynnik tarcia były elementami wpływającymi na wiele aspektów procesu wiertniczego, takich jak: zdolność do wynoszenia i usuwania urobku, ochrona ściany otworu oraz zapobieganie migracji płynu wiertniczego do formacji skalnych. Osiągnięta smarność zmniejszyła tarcie między narzędziem skrawającym a gruntem, zapewniając efektywniejsze wiercenie i zwiększając żywotność elementów eksploatacyjnych, na co często nie zwraca się uwagi. Zastosowany system płuczkowy miał cechy pozwalające na utrzymanie stałej lepkości płynu, mimo zwiększających się prędkości ścinania. Płuczkę cechowała efektywność w wynoszeniu urobku. Jako ciecz smarna aplikowana przez dysze zapewniła smarność na odpowiednim poziomie, znacząco zmniejszając siły podczas drążenia (tab. 1).

Niezwykle istotnym elementem prowadzenia prac wiertniczych, szczególnie o dużej skali, jest zapewnienie ciągłości dostaw i gotowości do reagowania natychmiast na potrzeby zaopatrzeniowe. Logistyka staje się wyzwaniem przede wszystkim w momencie ogromnej konsumpcji materiału połączonej z ograniczonymi możliwościami jego przyjęcia i składowania (liczba silosów, ograniczenia przestrzenne placu budowy).

Dostawy, gotowość materiału i dostępność inżynierów gotowych reagować natychmiast stanowiły kluczowe aspekty obsługi firmy BDC. Zespół produkcyjny, firmy współpracujące, kierowcy, koordynatorzy – wszystko to zapewniało ciągłość prowadzonych prac, eliminację potencjalnych kosztownych przestojów i w końcowym rezultacie zapewniło terminowość wykonanych prac, co zostało potwierdzone w opinii i oficjalnych pismach generalnego wykonawcy.

Oczyszczanie płynu wiertniczego

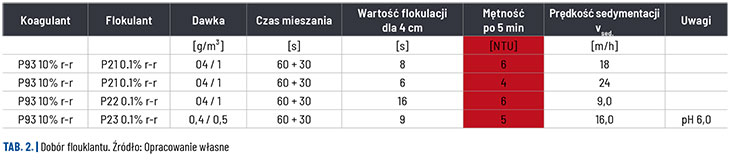

Firma BDC dostarcza flokulanty do wielu sektorów przemysłu. Jedną z najmocniejszych grup produktów w naszej ofercie są specjalistyczne polimery. W przypadku omawianego projektu system oczyszczania płynów wiertniczych opierał się na stacji flokulacyjnej.

Dobór flokulantów jest kluczowym procesem w wielu dziedzinach. Flokulacja jest techniką, która pozwala na aglomerację małych cząstek zawieszonych w płynach, tworząc większe, łatwiejsze do usunięcia skupiska. Proces ten jest więc kluczowy przy oczyszczaniu płynów, również w wiertnictwie i pracach inżynieryjnych. Wybór odpowiedniego środka zależy od kilku czynników, takich jak: rodzaj i rozmiar cząstek, warunki procesu, pH środowiska, temperatury, a także obecność innych substancji chemicznych. Istnieje wiele rodzajów flokulantów, takich jak: sole, polielektrolity czy polimery organiczne.

Próby laboratoryjne

Firma BDC ma bogate doświadczenie w doborze środków flokulacyjnych. Dla właściwego doboru flokulantu zaleca się przeprowadzenie prób laboratoryjnych lub testów na małą skalę, w celu oceny skuteczności różnych rodzajów środków chemicznych w konkretnych warunkach procesu. Należy przy tym pamiętać, że wybór właściwego rozwiązania powinien być dokładnie przemyślany, ponieważ ma to istotny wpływ na efektywność procesów, jak i koszty produkcji czy oczyszczania.

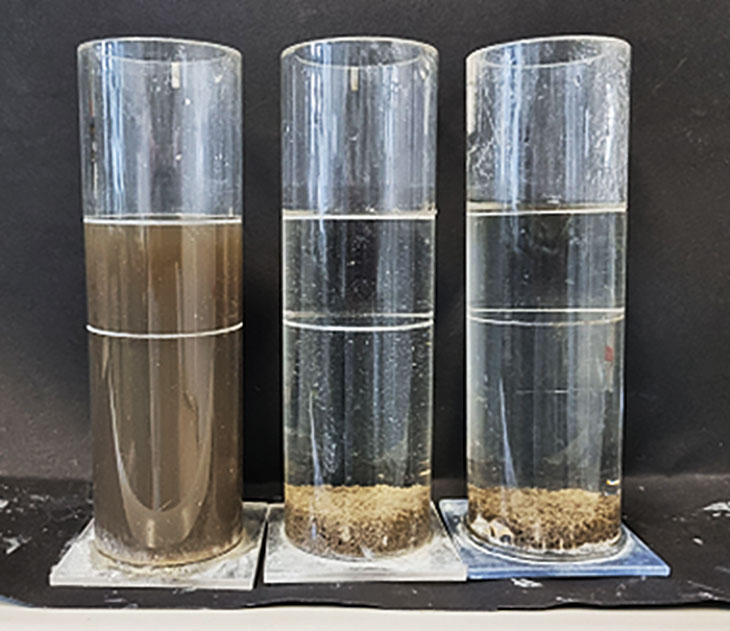

Do laboratorium BDC dostarczono próbki procesowanego płynu wiertniczego w celu doboru optymalnego środka flokulacyjnego. Raport laboratoryjny wskazał, że dostarczony materiał stanowił mieszaninę̨ niejednorodną o stężeniu suchej masy ok. 0,7% smo. Z uwagi na ciężar właściwy samoczynnie sedymentuje, oddzielona woda nadosadowa ma barwę̨ białawą. Woda po odwirowaniu (120 minut pracy) jest mętna i składa się z wielu zawieszonych cząstek, dlatego celem BDC było dobranie najlepszych środków do uzyskania czystej wody, którą można odprowadzić. Uzdatniana woda powinna mieć niską mętność [NTU], a dodane środki powinny działać szybko – wskaźnikiem jest szybkość sedymentacji.

Dobór odpowiedniego dla danego projektu środka jest procesem żmudnym. W niniejszym artykule ograniczymy się do ukazania efektów zastosowania odpowiedniego preparatu. Najbardziej efektywny pod względem fizyko-chemicznym produkt pozwala na ekonomizację całego procesu oczyszczania płynu wiertniczego. W podsumowaniu można stwierdzić, iż optymalnym spośród środków jest P-Floc 23.

Proces flokulacji przebiega na tyle dobrze, że oddzielona woda nadosadowa pozwala na bezproblemowe odpompowanie, a zsedymentowany płyn można procesować podając go zarówno na urządzenie odwadniające typu prasa, wirówka itp., jak również usunąć przy pomocy sprzętu mechanicznego.

Środki specjalne

Środki specjalne i rozwiązania dedykowane były i są elementem wielu prac. Pojawia się problem, na który rozwiązania musi znaleźć cały zespół i współpracujące podmioty. Takie zdarzenie miało miejsce w omawianej inwestycji – Tunelu Świnoujście. Była nim potrzeba serwisu elementów skrawających tarczy. Drążenie tuneli TBM (Tunnel Boring Machine) to zaawansowana metoda budowy tuneli, w której używa się specjalnego urządzenia – tarczy drążącej (tarczy TBM). Serwis tarczy odnosi się do konserwacji, naprawy lub obsługi maszyny podczas procesu drążenia tunelu. To ważny aspekt, który zapewnia, że TBM działa sprawnie i bezpiecznie podczas całego projektu.

FOT. 3. | Mieszanina przed i po zastosowaniu P-Floc 23

FOT. 3. | Mieszanina przed i po zastosowaniu P-Floc 23

Serwisowanie tarcz TBM jest kompleksowym procesem, który wymaga precyzji i dbałości o bezpieczeństwo. Oto kilka głównych kroków podczas serwisu tarczy TBM:

1. Wtłoczenie powietrza.

Podczas drążenia tunelu za pomocą TBM, istotne jest zapewnienie odpowiedniej wentylacji, zwłaszcza w przypadku tuneli podwodnych. W celu wtłoczenia powietrza do tunelu, używa się specjalnych urządzeń i systemów wentylacyjnych.

2. Wejście serwisantów.

Zespół inżynieryjny wykonuje m.in. zadania, takie jak: sprawdzanie stanu tarczy, usuwanie osadów czy usterek.

3. Wymiana elementów tarczy i naprawy.

Elementy TBM są wymienne, a ich zużycie zależy od rodzaju drążonego gruntu. Podczas serwisu może być konieczna wymiana elementów tarczy, na przykład rolki skrawającej. Dodatkowo, dokonuje się wszelkich napraw czy regulacji, aby maszyna działała poprawnie.

4. Inspekcja i konserwacja.

Regularne inspekcje są kluczowe dla wczesnego wykrycia potencjalnych problemów. Serwisanci sprawdzają stan tarczy, systemów mechanicznych i elektrycznych, a także dokonują konserwacji, aby zapewnić optymalne działanie TBM.

Warto podkreślić, że serwis tarcz TBM jest procesem wymagającym specjalistycznej wiedzy i doświadczenia, a wszystkie działania muszą być przeprowadzane zgodnie z normami i procedurami bezpieczeństwa. W etapie pierwszym specjaliści natrafili na wyzwanie. Komora serwisowa nie utrzymywała należytego ciśnienia. Przez to, wymienione powyżej procedury nie mogły być wykonane. Serwisanci nie byli w stanie wykonać swoich obowiązków, a urządzenie nie mogło kontynuować pracy. W trybie interwencyjnym inżynierowie BDC Poland udali się na miejsce prowadzenia prac, zabierając ze sobą polimery specjalistyczne z grupy LCM.

Do zastosowania wybrano polimer Modisorb. Aktywna substancja produktu jest używana jako składnik płynów wiertniczych, ze względu na jej właściwości zagęszczające i stabilizujące. Polimer ten ma zdolność do absorbowania i zatrzymywania dużych ilości wody, prowadząc do pęcznienia. Ta zdolność pochłaniania wody pozwala na tworzenie sieci polimerowej, która zwiększa lepkość i zmniejsza przepuszczalność płynu. W trakcie wiercenia płyn wiertniczy może przenikać do formacji skalnych, zwłaszcza jeśli mają one wysoką porowatość. Modisorb pomaga tworzyć barierę na ścianach otworu, która zmniejsza możliwość przepuszczania płynu do formacji. Zastosowany materiał jako składnik płynu wiertniczego utworzył sieć polimerową pozwalającą efektywnie stabilizować ściany otworu wiertniczego, zapobiegając ich kolapsowi czy erodowaniu. Materiał ten cechuje krótki łańcuch polimerowy. Ta cecha ma w tym przypadku duże znaczenie. Substancje polimerowe o różnej masie cząsteczkowej i stopniu hydrofilowości mogą być dostosowane do konkretnych potrzeb aplikacji wiertniczej. Na przykład, krótkołańcuchowe polimery mogą być bardziej efektywne w zapobieganiu ucieczkom płynu wiertniczego, podczas gdy długołańcuchowe mogą być lepsze w jego zagęszczaniu.

Środek specjalny po aplikacji do płynu wiertniczego wniknął w szczeliny górotworu zwiększając swoją objętość kilkukrotnie. Modisorb mający zastosowanie w przypadku likwidacji ucieczek płuczki, doskonale spełnił swoje zadania pozwalając na utrzymanie ciśnienia dla działań serwisowych.

Rozwiązania dobrane na miejscu prowadzonych prac, wybór właściwego systemu oraz produktów, zastosowanie znajomości zjawisk zachodzących w drążonych formacjach przy wykorzystaniu zakumulowanej wiedzy praktycznej, pomogło spełnić wymagania wykonawcy oraz odpowiedzieć na pojawiające się podczas prowadzonych prac wyzwania. Właściwie dobrane produkty i zaangażowanie całego zespołu umożliwiło poprawienie wydajności procesu wiercenia i minimalizowanie potencjalnych problemów związanych z przerwami technologicznymi, tym samym przyczyniając się do sukcesu wykonanego zadania. Jesteśmy dumni, że mogliśmy być częścią tego przedsięwzięcia, zapisując pozytywną kartę w historii zrealizowanych projektów.

Foto, video, animacje 3D, VR

Twój partner w multimediach.

Sprawdź naszą ofertę!

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.

![Czasopismo GDMT geoinżynieria drogi mosty tunele 3/2023 [84]](https://inzynieria.com//uploaded/magazines/cover_gdmt84.jpg)