W centrum Polski realizowana jest niebagatelna w skali kraju inwestycja obejmująca podziemny system kolejowy – mowa o tzw. tunelu średnicowym w Łodzi. Tunele zostaną zbudowane z wykorzystaniem dwóch maszyn TBM, z których większa wyposażona jest w tarczę skrawającą o średnicy aż 13,04 m

Czy w Łodzi powstanie metro? Tego na razie nie wiadomo, jednak już teraz łodzianie są dumni z realizowanego w ich mieście projektu tunelowego i zaprojektowany podziemny system transportowy nazywają potocznie łódzkim metrem. Tunele, które powstaną pod powierzchnią miasta, wpisują się w inwestycję podjętą przez PKP Polskie Linie Kolejowe S.A., której efektem ma być sprawny transport, zarówno dla mieszkańców Łodzi, jak i dla całego kraju, o czym świadczy hasło przewodnie projektu: „Tunel, który łączy Polskę”.

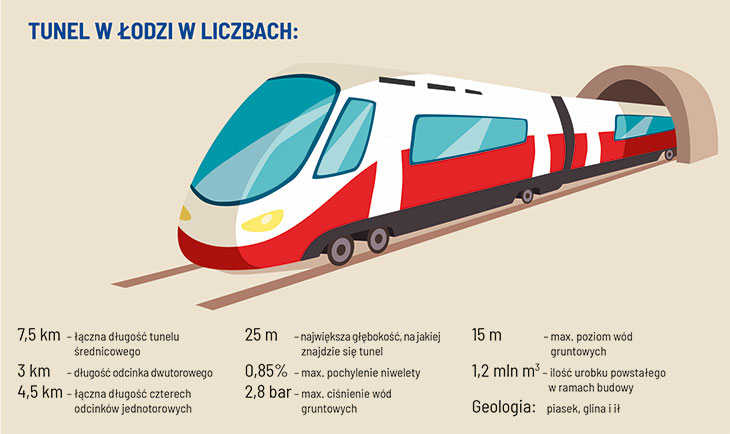

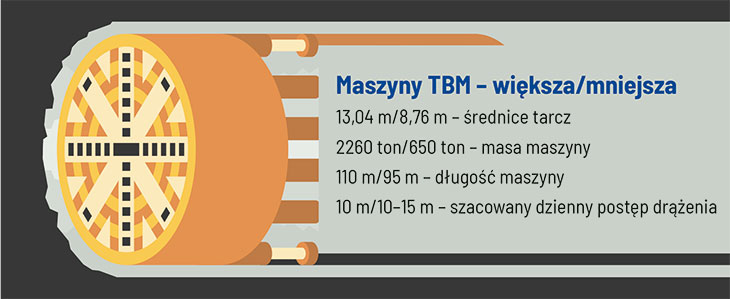

Tzw. tunel średnicowy jest wynikiem wieloletnich prac planistów, projektantów, inżynierów i długiej listy innych specjalistów. Będzie stanowić konwencjonalne połączenie kolejowe pomiędzy stacją czołową Łódź Fabryczna a stacją Łódź Kaliska. Tak naprawdę nie będzie to jednak jeden tunel, a pięć takich obiektów, łącznie tworzących podziemny układ kolejowy. Najdłuższy z nich, mierzący 3 km (Łódź Polesie–Łódź Środmieście do stacji Łódź Fabryczna), zostanie wydrążony przy użyciu maszyny TBM, której tarcza skrawająca ma średnicę 13,04 m, całkowita długość zestawu maszynowego to 110 m (długość samej tarczy to 11 m), a łączna jego masa to aż 2260 ton. Pozostałe cztery obiekty, o długości około 1 km (łącznie około 4,5 km), wydrąży podobna maszyna, jednak mniejsza – z tarczą o średnicy 8,76 m. W efekcie do użytku oddany zostanie 7,5-kilometrowy system tunelowy prowadzący od dworca Łódź Fabryczna, przez skrzyżowanie ulic Zielonej i Zachodniej, w kierunku al. Włókniarzy i Manufaktury, aż do Łodzi Kaliskiej i Żabieńca.

Ostatnie takie połączenie

Po latach zaniedbań na kolei w ostatnim czasie siatka infrastruktury kolejowej w Polsce rozszerza się, a istniejące połączenia są modernizowane. Łódzki projekt jest swoistym ewenementem w skali kraju. Rozbudowa w Łodzi to rozwiązanie, które zapewnia zatarcie ostatnich porozbiorowych podziałów – wyjaśnia Arnold Bresch, dyrektor ds. realizacji inwestycji i członek zarządu PKP Polskich Linii Kolejowych S.A. (PKP PLK). W Łodzi pod zaborami funkcjonowały dwa odrębne systemy kolejowe i nie było komunikacji pomiędzy zaborem rosyjskim a niemieckim. Linia, na której znajdowała się stacja Łódź Fabryczna była właściwie bocznicą, dzięki której docierano do zakładów w tej części miasta. System pruski był całkowicie wyodrębniony. Dlatego tunel, który łączy Polskę, jest tak istotny dla komunikacji. Po połączeniu obu systemów, w dodatku pod ziemią, Łódź będzie punktem łączącym wiele tras kolejowych. Łatwiej też będzie zorganizować siatkę połączeń regionalnych, choć nie one będą mieć priorytet w korzystaniu z tunelu.

Jak się okazuje, po przeanalizowaniu planów spółki kolejowej, w najbliższych latach budowane będą następne połączenia podziemne. M.in. dlatego, że wprowadzanie transportu pod powierzchnię staje się wygodne wówczas, kiedy np. na powierzchni brakuje miejsca na budowę, kiedy trzeba przekraczać tereny zabudowane czy objęte ochroną. Przygotowujemy już kolejne projekty. Mamy na południu kraju inwestycję, w ramach której obecnie opracowywana jest dokumentacja projektowa – to linia kolejowa Podłęże–Piekiełko [tak nazywana jest planowana linia kolejowa Podłęże–Szczyrzyc–Tymbark/Mszana Dolna, o długości 58 km. W ciągu tej trasy powstanie m.in. 11 tuneli kolejowych o łącznej długości około 12 km – przyp. M.J.] – powiedział Bresch. Pytany o możliwość budowy podziemnych połączeń w innych polskich miastach, odpowiedział: jest wiele miast w Polsce, które teraz z zazdrością patrzą na zakres prac realizowanych obecnie w Łodzi. Myślimy o podobnych rozwiązaniach.

Kamienice w centrum uwagi

Dlaczego trasa średnicowa powstaje pod ziemią? Połączenie tych systemów poprzez tunel pozwoli na realizację zadania przy jak najmniejszej ingerencji w miasto – zaznaczył Arnold Bresch.

Budowa połączenia kolejowego pod ziemią przy użyciu kompleksowego zmechanizowanego rozwiązania umożliwi ograniczenie prac budowlanych na powierzchni do niezbędnego minimum, co ma olbrzymie znaczenie dla mieszkańców, przedsiębiorców, turystów i funkcjonowania zarówno komunikacji miejskiej, jak i prywatnej.

Ingerencja w miasto będzie jak najmniejsza, ale czy to oznacza, że nie będzie jej wcale? Choć wielu mieszkańców Łodzi nie miałoby nic przeciwko „przemeblowaniu” centrum, nikt tak naprawdę nie chciałby, aby stare kamienice, pod którymi poprowadzone zostaną nowe tory, runęły. To naprawdę mało prawdopodobne – zapewnia Dymitr Petrow-Ganew, dyrektor handlowy na rynki Europy Wschodniej i Centralnej firmy Herrenknecht AG. O tym, jakie środki są podejmowane, by tak się nie stało, opowiadał w kabinie sterowniczej operatora maszyny, która wydrąży tunel w Łodzi. W kabinie znajdują się cztery monitory: te dwa na dole służą do monitorowania parametrów pracy samej tarczy TBM, natomiast górne monitorują trajektorię drążenia. Mamy wyznaczoną oś drążenia przez geodetów, wprowadzamy ją do komputera centralnego, który daje nam pełną kontrolę nad drogą drążenia. Oprócz tego system ma możliwość monitorowania budynków na powierzchni i ich osiadania. W jaki sposób operator może zatem zapobiec osiadaniu gruntu? Monitorowanie zawsze jest wyprzedzające: operator ma parametry przed przodkiem – jeśli one wskazują na konieczność wzmocnienia gruntu, operator spowalnia bądź zatrzymuje maszynę i wykonuje iniekcję. Jeśli coś niepokojącego zacznie się dziać w trakcie drążenia danego fragmentu odcinka – jest już za późno. Ale wtedy też działamy, zatrzymujemy się, wykonujemy iniekcje, podpieramy fundamenty – tłumaczy.

Drążenie tuneli w Łodzi maszynami TBM to pionierskie przedsięwzięcie w tym mieście. Zresztą, mimo że tego typu maszyny pracują na całym świecie już od kilkudziesięciu lat, w Polsce wdrożone zostały stosunkowo niedawno. Pierwszy tunel z użyciem TBM od tego samego niemieckiego producenta powstał na potrzeby systemu przesyłowego pod Wisłą w Warszawie w 2011 r. TBM-y zmobilizowano także do budowy II linii stołecznego metra, gdzie najpierw w ten sposób powstał centralny odcinek linii, a następnie w tej samej technologii rozbudowywane są dalsze jej fragmenty. Innym, na tamten moment (otwarcie tunelu miało miejsce w 2016 r.) również pionierskim projektem, w ramach którego pracowała maszyna TBM, był pierwszy podwodny tunel drogowy, zbudowany w Gdańsku pod Martwą Wisłą. Podobny obiekt powstanie niebawem także w Świnoujściu.

Do Łodzi przez Gdańsk

Obie maszyny TBM są już w Łodzi. Pierwsza na plac budowy przybyła mniejsza z nich, co nie oznacza jednak, że jest mała: jej masa to 650 ton, a długość zestawu maszynowego wynosi 95 m – zaledwie o 15 m mniej niż w przypadku większej maszyny. Dostarczone do Łodzi elementy złożono na placu przy ul. Długosza. Właśnie z tej lokalizacji zacznie się drążenie tunelu o długości około 1 km (od ul. Długosza do ul. Stolarskiej). Według założeń dzienny postęp w pracy TBM wyniesie od 10 do 15 m.

W rejonie stacji Łódź Fabryczna (początek tunelu) TBM będzie pracować na głębokości około 14 m. W najniższym punkcie, w rejonie ul. Ogrodowej, zejdzie na głębokość około 25 m. Maszyna jest już montowana w komorze startowej.

Druga, większa maszyna, była transportowana w częściach do Polski z niemieckiego Schwanau, gdzie znajduje się fabryka producenta. W maju do Łodzi dojechały części głowicy skrawającej, czyli czoła tarczy – podają PKP PLK . Na plac budowy dotarły m.in. części płaszcza obudowy i przenośnik ślimakowy, za pomocą którego urobek będzie transportowany na taśmociągi i dalej na powierzchnię. W Łodzi znalazły się też panele boczne maszyny, zbiorniki, elementy pompy do płukania otworu wiertniczego, bęben do kabli wysokiego napięcia, części kanału powietrznego i urządzenie do podtrzymywania kanału powietrznego. Przetransportowano także kontener dla personelu obsługującego maszynę, schody i platformy dla pracowników. Największym wyzwaniem okazał się przewóz nierozbieralnego łożyska i gniazda, w którym jest osadzone, oraz czterech przylegających silników – podkreśla inwestor.

Transport ponadnormatywnych elementów maszyny zaplanowany został zarówno drogą wodną (najpierw rzeką Ren, potem Morzem Bałtyckim do Gdańska), jak i lądową – ciężarówkami do Łodzi (elementy potraktowane zostały jako ładunki ponadgabarytowe, co oznacza, że część z nich mogła być przewożona jedynie nocami). Za cały proces odpowiedzialna była specjalistyczna firma przewozowa.

Na terminy przewozu miał wpływ przede wszystkim niski poziom rzek, ale na zaburzenie terminowości działań wpłynęła też pandemia COVID-19, która uniemożliwiła realizację zadania zgodnie z harmonogramem.

Komora startowa dla większej TBM powstaje pomiędzy ulicami Odolanowską a Stolarską (mniejsza maszyna rozpocznie drążenie przy ul. Długosza). Zgodnie z harmonogramem montaż tarczy w komorze rozpocznie się w sierpniu. Po zakończeniu wymaganych procedur zacznie się drążenie tuneli.

Jak potwierdził Patryk Kranc, inżynier budowy z Przedsiębiorstwa Budowy Dróg i Mostów sp. z o.o. (PBDiM), lidera konsorcjum wykonawczego, w lutym br. w trakcie odbioru w fabryce w Schwanau wykonane zostały testy wszystkich systemów maszyny. Po montażu w komorze testy zostaną wykonane ponownie.

Przednia część maszyny, w całości nazywana tarczą, zostanie przykryta stalowym płaszczem. Pozostała jej część nie będzie potrzebować osłony, ponieważ porusza się już po zbudowanej części tunelu. Maszyna odpycha się [dzięki siłownikom – przyp. M.J.], ciągnąc za sobą bramownice. One już poruszają się na specjalnych wózkach z kołami poliuretanowymi – wyjaśnia Dymitr Petrow-Ganew.

Wielka maszyna, wielkie wyzwanie

Wśród wyzwań, z jakimi będzie trzeba się zmierzyć, jest m.in. średnica tunelu. To naprawdę pionierski projekt pod tym kątem. Wyzwaniem będzie też na pewno zróżnicowanie geologiczne. Obserwujemy wysokie ciśnienie wód gruntowych i niskie przykrycie [z uwagi na zabudowania miejskie – przyp. M.J.] – dodaje.

Na podziemnej trasie, którą pokonać ma większa maszyna TBM, na podstawie badań geologicznych zidentyfikowano kilka przeszkód, ale, jak zapewnił Patryk Kranc, nie będą one stanowiły problemu – trzeba będzie wykazać się jednak ostrożnością.

Szacuje się, że maszyna będzie się przesuwać z prędkością 35 mm/min, a dziennie drążyć będzie około 10 m tunelu (mniejsza z maszyn może wydrążyć nawet do 15 m dziennie). To sporo, ale czy wystarczy, by dotrzymać terminu realizacji? Wyzwaniem, z którym od miesięcy mierzy się wykonawca, jest też wyścig z czasem, będący rezultatem perturbacji wynikających ze zmian w konsorcjum wykonawczym. Jak zapewnia inwestor, obecnie projekt „wychodzi na prostą”. Mamy zupełnie inną sytuację. Realizujemy kontrakt zgodnie z założonym harmonogramem. Tarcza powstała w terminie, a teraz musimy nadrobić inne prace – przekazał Bresch. Robimy wszystko, by wykonać prace w terminie – zapewnił Patryk Kranc.

Przygotowania do drążenia obiektów i inne prace trwają. Tym samym budowa tunelu, który połączy Polskę, staje się coraz bardziej realna. Jak podaje inwestor, realizacja inwestycji powinna się zakończyć do końca 2022 r. Trudno jednak na razie określić, czy i jaki wpływ na dochowanie terminów będzie mieć panująca nadal pandemia, której konsekwencji nie sposób przewidzieć.

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

![Czasopismo GDMT geoinżynieria drogi mosty tunele 3/2020 [72]](https://inzynieria.com//uploaded/magazines/cover_gdmt72.jpg)